Proveedor líder internacional de soluciones cerámicas de carburo de silicio

15+ años de SSIC y SISI Experiencia en ventas y producción de productos, personalizando piezas estructurales de cerámica de carburo de silicio en varios campos para usted.

Cerámica de carburo de silicio/Cerámica SIC

Personaliza tu cerámica

Cerámica de carburo de silicio: Soluciones de materiales de alta gama adaptadas a su campo

En ESPLÉNDIDODiseñamos cerámicas de carburo de silicio (SiC) de alto rendimiento para industrias donde los materiales estándar no son suficientes. Ya sea que necesite resistencia extrema al calor, al desgaste o estabilidad química, nuestras soluciones personalizadas de carburo de silicio están diseñadas para un rendimiento confiable en los entornos más exigentes.

⬜️ Aplicaciones térmicas y de alta temperatura

➡️ Crisoles, accesorios de horno, tubos de protección de termopar

⬜️ Resistencia mecánica y al desgaste

➡️ Sellos, piezas resistentes al desgaste, brazo cerámico

⬜️ Control de fluidos y gases de precisión

➡️ Boquillas de pulverización de llama, conductos de aire frío

⬜️ Sectores de tecnología avanzada

➡️ Componentes semiconductores, blindaje antibalas

Cuéntenos sus necesidades: le proporcionaremos una solución personalizada de componentes de SiC para su aplicación. [Contáctanos] para una consulta técnica gratuita.

I+D para personalizar su aplicación de cerámica de carburo de silicio

◽️Investigación de materiales

ESPLÉNDIDO Realizaremos una investigación exhaustiva de materiales de alta tecnología según la demanda del mercado y sus requisitos específicos de rendimiento del producto. Consideraremos exhaustivamente factores clave como la pureza del material, las propiedades mecánicas, eléctricas y térmicas, la resistencia a altas temperaturas, la resistencia a la corrosión y la resistencia al impacto, y seleccionaremos el mejor sistema de materiales y aditivos. Utilizamos métodos de diseño de formulación como el diseño Taguchi, el análisis DOE de un solo factor o el análisis multifactorial multinivel para optimizar la proporción de material. Preparamos muestras en combinación con los procesos de moldeo y sinterización correspondientes, y realizamos tratamientos de pulido, corrosión y otros. Finalmente, realizamos una evaluación exhaustiva basada en los parámetros del proceso, la estructura organizativa y el rendimiento de la fórmula del material para garantizar que sus productos cumplan con los requisitos esperados y ofrezcan el mejor rendimiento. cerámica de carburo de silicio A usted.

◽️Diseño de ingeniería

Después de recibir sus requisitos, ESPLÉNDIDO Le guiaremos para conectar el diseño de producto e ingeniería con nuestros ingenieros profesionales de diseño de ingeniería e ingenieros de producto. Tras una conversación exhaustiva, realizaremos un diseño de producto completo según sus necesidades, escenarios de aplicación y las características técnicas de la empresa.

◽️Optimización de procesos

Priorizamos siempre la calidad del producto, el rendimiento, el plazo de entrega y la satisfacción del cliente. Nuestros ingenieros de procesos y gerentes senior plantearán las necesidades de optimización e iteración de tecnología y procesos, y las transferirán al departamento de I+D para iniciar proyectos de optimización de procesos, optimizar los procesos correspondientes y ofrecerle siempre productos de mejor calidad.

◽️Diseño de moldes

HERMOSOS El equipo de ingeniería de diseño cuenta con experiencia y está familiarizado con las características de moldeo, sinterización y procesamiento de diversos sistemas de materiales y productos. Pueden seleccionar con precisión los materiales de molde adecuados y utilizarlos. CANALLA, SolidWorks, Pregrado y otro software de diseño para diseñar moldes compatibles. Puede elegir diferentes tipos de moldes, como procesamiento de moldes, moldes de impresión 3D, moldes de fundición, moldes de espuma perdida o ligeros Según sus necesidades de apoyo a la producción. Ofrecemos soluciones de producto ideales para estructuras de cavidades internas grandes, de paredes gruesas, extralargas, extragruesas o complejas.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Características de los magníficos productos cerámicos de carburo de silicio

Alta pureza

Estabilidad química

Resistencia a altas temperaturas

Antioxidante

GORGEOUS puede proporcionarle materiales de carburo de silicio

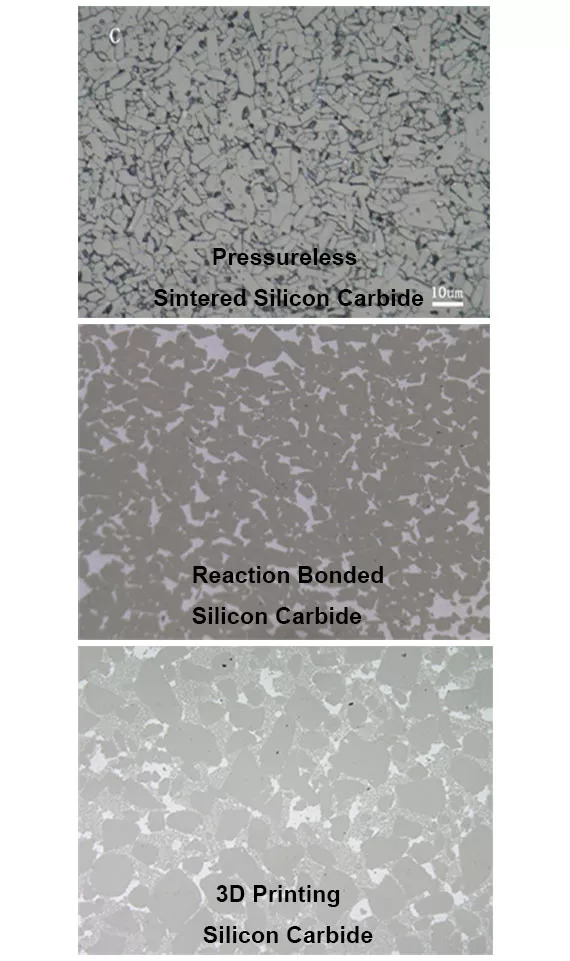

⬜️Carburo de silicio sinterizado sin presión

- El tamaño de partícula puede alcanzar 0,5-1,0 μm.

- Dureza ultraalta, excelente resistencia al desgaste, la dureza Vickers supera 2000 GPa.

- Excelente resistencia a la flexión, resistencia a la flexión en tres puntos superior a 350 MPa.

- Resistencia a altas temperaturas hasta 1500°C.

- Alta conductividad térmica y bajo coeficiente de expansión térmica (conductividad térmica a temperatura ambiente)>120 W/m·K, temperatura ambiente CTE<2,5 ppm/°C).

- Resistencia integral a la corrosión química.

- Podemos personalizar para usted piezas de cerámica de gran tamaño y de diversas estructuras complejas.

⬜️Carburo de silicio sinterizado por reacción

- Excelente resistencia a la flexión (>280 MPa, 3 veces la del material de cuarzo)

- La temperatura máxima de funcionamiento puede alcanzar 1350°C

- Químicamente estable, resistente a la corrosión ácida y alcalina, baja tasa de grabado del lavado con ácido y álcali.

- Coeficiente de expansión térmica bajo, similar al de materiales como el nitruro de silicio.

- Excelente resistencia al desgaste y dureza (>2500 GPa)

- Excelente conductividad térmica (conductividad térmica a temperatura ambiente)>160 W/m·K)

⬜️Impresión 3D de carburo de silicio

- El tamaño de partícula suele ser 50-100 μm

- Excelente resistencia al desgaste (dureza Vickers) > 20 GPa)

- Resistencia a altas temperaturas, puede soportar 1300°C

- Alta conductividad térmica, bajo coeficiente de expansión térmica (conductividad térmica a temperatura ambiente) > 100 W/m·K, temperatura ambiente CTE < 4*10-6 /K)

- La pureza puede alcanzar hasta 99.98%

- Podemos fabricar para usted piezas estructurales complejas de gran tamaño y diversas.

Parámetros y selección de materiales de brazo personalizados

Carburo de silicio sinterizado sin presión

Carburo de silicio sinterizado por reacción

Impresión 3D de cerámica de carburo de silicio

Encuentre productos cerámicos de carburo de silicio para su aplicación

⬛Productos de reacción de microcanales

Como componente central del equipo/reactor químico de flujo continuo de microcanal, el reactor de microcanal de carburo de silicio puede resolver eficazmente sus problemas de aplicación química.

GORGEOUS puede personalizar varios productos de reacción de microcanales para usted: Tubo de reacción de carburo de silicio, placa de microrreacción de carburo de silicio, módulo de microrreacción de carburo de silicio

![]()

⬛Productos de intercambio de calor resistentes a la corrosión

La cerámica de carburo de silicio se utiliza comúnmente en procesos como refrigeración, condensación, calentamiento, evaporación, evaporación de película fina y absorción de sustancias químicas altamente corrosivas. Ofrece un mejor rendimiento y mayores beneficios generales que los equipos de intercambio de calor tradicionales.

GORGEOUS puede personalizar varios productos de intercambio de calor resistentes a la corrosión para usted: placa de intercambio de calor de carburo de silicio, bloque de haz de tubos de carburo de silicio, lámina de tubos de carburo de silicio, orificio de bloque de intercambio de calor de carburo de silicio, cabezal de carburo de silicio, tubo de intercambio de calor de carburo de silicio, manguito de protección de termómetro de carburo de silicio.

![]()

⬛Productos resistentes a altas temperaturas

Las cerámicas de carburo de silicio de GORGEOUS tienen una resistencia a altas temperaturas extremadamente fuerte y pueden soportar temperaturas de hasta 1650 °C, lo que proporciona la mejor solución para sus aplicaciones de alta temperatura.

GORGEOUS puede personalizar varios productos cerámicos de carburo de silicio resistentes a altas temperaturas para usted: crisoles de carburo de silicio, tubos de protección de termopares de carburo de silicio, placas de radiación térmica de carburo de silicio, tubos de radiación térmica de carburo de silicio, manguitos de quemador de carburo de silicio sinterizado por reacción, casquillos cerámicos de carburo de silicio, etc.

![]()

⬛Productos resistentes al desgaste

GORGEOUS le ofrece productos cerámicos resistentes al desgaste, como revestimientos de rectificado de carburo de silicio, con estructuras de rectificado y canales de intercambio de calor externos. El diámetro exterior máximo puede alcanzar los 1300 mm y la altura los 1200 mm, lo que le proporciona una alta eficiencia de rectificado.

GORGEOUS también puede proporcionarle otros productos resistentes al desgaste personalizados: Discos de molienda impresos en 3D, boquillas de desulfuración de carburo de silicio, impulsores de carburo de silicio, boquillas de chorro de arena de carburo de silicio, boquillas de atomización de ácido sulfúrico de carburo de silicio, cilindros de molienda de carburo de silicio, etc.

![]()

⬛Productos resistentes al grabado iónico

GORGEOUS puede proporcionarle estructuras portadoras de cerámica personalizadas adecuadas para el proceso de grabado ICP, el proceso PVD, el proceso RTP y el proceso CMP en la fabricación de obleas epitaxiales de iluminación optoelectrónica.

GORGEOUS puede personalizar productos cerámicos de carburo de silicio resistentes al grabado iónico para usted: portador de PVD de carburo de silicio, portador de ICP de carburo de silicio

![]()

⬛Productos resistentes al choque térmico

GORGEOUS puede proporcionarle productos personalizados para aplicaciones resistentes al choque térmico: lodo en voladizo de carburo de silicio, viga en voladizo de carburo de silicio, soporte de barco de carburo de silicio, tubería de aire de carburo de silicio, portador RTA de carburo de silicio, etc.

![]()

⬛Productos de alta pureza

GORGEOUS puede proporcionarle cerámicas de carburo de silicio de pureza ultra alta, con una pureza de material base de hasta 99,99%, una pureza de revestimiento de carburo de silicio de superficie de hasta 99,999% y una resistencia a altas temperaturas de hasta 1650 °C, lo que garantiza la estabilidad de sus aplicaciones de alta temperatura.

GORGEOUS puede personalizar productos de carburo de silicio de alta pureza para usted: Tubos de horno de carburo de silicio, discos de recubrimiento de carburo de silicio para epitaxia de silicio, suspensiones de carburo de silicio en voladizo

![]()

⬛Productos de protección Armor

El carburo de silicio tiene una dureza extremadamente alta y se utiliza ampliamente en sistemas de blindaje.

GORGEOUS puede proporcionarle cerámicas protectoras personalizadas: Insertos antibalas de carburo de silicio, láminas antibalas de SIC, etc.

![]()

Campos de aplicación de la cerámica de carburo de silicio

Vidrio electrónico

El carburo de silicio posee excelentes propiedades a altas temperaturas (resistencia, resistencia a la oxidación, baja fluencia), alta densidad, baja porosidad y bajo contenido de impurezas. Es un material ideal para componentes resistentes al calor en el proceso de conformado de vidrio electrónico. Se utiliza frecuentemente en máquinas de doblado en caliente de vidrio, máquinas de moldeo de vidrio asférico y otros equipos, como disipadores de calor cerámicos de carburo de silicio, manguitos de molde de carburo de silicio, moldes de carburo de silicio, placas calefactoras de carburo de silicio, etc.

Materiales de la batería

Los rodillos y vigas cuadradas de carburo de silicio se utilizan ampliamente en hornos de sinterización para materiales de electrodos positivos y negativos de baterías de litio. Además, las piezas de carburo de silicio resistentes al desgaste, con una dureza y resistencia extremadamente altas, también se pueden utilizar en equipos de procesamiento de polvo, como el lijado y la dispersión de materiales para baterías de litio. Entre los productos cerámicos de carburo de silicio más comunes en la industria de materiales para baterías se incluyen vigas cuadradas y semiabiertas de carburo de silicio, rodillos de carburo de silicio, tubos de horno de carburo de silicio, cilindros de molienda de carburo de silicio, etc.

Semiconductor

Los materiales cerámicos de carburo de silicio presentan alta resistencia, dureza, módulo elástico, conductividad térmica, bajo coeficiente de expansión térmica, etc., así como buena rigidez específica y rendimiento de procesamiento óptico. Son especialmente adecuados para accesorios de precisión en equipos semiconductores. Por ejemplo, se utilizan en máquinas de fotolitografía y robots de manipulación de obleas. Entre los productos de carburo de silicio más utilizados se incluyen la suspensión en voladizo de carburo de silicio, el mandril de anillo de carburo de silicio, el mandril de vacío de carburo de silicio y el brazo robótico de carburo de silicio, entre otros.

Química y farmacéutica

La cerámica de carburo de silicio es muy adecuada para equipos de refrigeración, condensación, calentamiento, evaporación, evaporación de película fina y absorción de productos químicos altamente corrosivos. En comparación con los equipos de intercambio de calor tradicionales, el de carburo de silicio ofrece una mayor eficiencia de intercambio, lo que lo hace más compacto, de tamaño reducido, fácil de desmontar y con bajos costes de mantenimiento. Entre los productos cerámicos de carburo de silicio más comunes se incluyen bloques de haces de tubos de carburo de silicio, orificios para bloques de intercambio de calor de carburo de silicio, cabezales de carburo de silicio, tubos de intercambio de calor de carburo de silicio, etc.

Industria alimentaria y farmacéutica

Los materiales cerámicos no contienen precipitación de iones metálicos y son adecuados para campos como el procesamiento de alimentos y el envasado farmacéutico que requieren una limpieza del material extremadamente alta.

Servicio integral de fabricación de cerámica de carburo de silicio

15+ Años de experiencia. Alta precisión y diseño OEM. Equipo profesional de I+D. Precio competitivo.

¿Cuáles son las principales ventajas de la cerámica de carburo de silicio (SiC) en comparación con otros materiales?

Las cerámicas de carburo de silicio proporcionan un rendimiento excelente para aplicaciones exigentes.

- Resistencia a altas temperaturas (hasta 1650 °C), ideal para componentes de hornos o para la industria aeroespacial.

- Dureza extremadamente alta (dureza Mohs 9,5) mejor que la alúmina y la zirconia.

- Químicamente inerte, resistente a la corrosión ácida y alcalina.

- La conductividad térmica es mejor que la de la mayoría de las cerámicas de intercambiadores de calor.

¿Es posible mecanizar la cerámica de SiC en formas complejas?

Sí, el SiC sinterizado forma formas casi netas durante la sinterización; el mecanizado posterior requiere herramientas de diamante (costosas); el SiC unido por reacción permite una mayor flexibilidad de mecanizado antes de la sinterización final; impresión 3D, una tecnología emergente para la creación de prototipos.