国際的にトップクラスのシリコンカーバイドセラミックソリューションプロバイダー

15+ 年 SSIC そして シシィ 製品の販売と生産の経験、さまざまな分野での炭化ケイ素セラミック構造部品のカスタマイズ

炭化ケイ素セラミックス/SICセラミック

陶器をカスタマイズ

シリコンカーバイドセラミックス:お客様の分野に合わせたハイエンド材料ソリューション

で 素敵では、標準的な材料では対応できない産業向けに、高性能シリコンカーバイド(SiC)セラミックスを開発しています。お客様のニーズが極度の耐熱性、耐摩耗性、化学的安定性のいずれであっても、当社のカスタムシリコンカーバイドソリューションは、最も過酷な環境でも確実に機能するように設計されています。

⬜️ 熱および高温アプリケーション

➡️ るつぼ、窯設備、熱電対保護管

⬜️ 機械的および耐摩耗性

➡️ シール、耐摩耗部品、セラミックアーム

⬜️ 精密流体・ガス制御

➡️ 火炎噴霧ノズル、冷風ダクト

⬜️ 先端技術分野

➡️ 半導体部品、防弾装甲

ご要望をお聞かせください。お客様のアプリケーションに最適な SiC コンポーネントのカスタム ソリューションをご提供いたします。[お問い合わせ] までお気軽にお問い合わせください。

シリコンカーバイドセラミックアプリケーションをカスタマイズするための研究開発

◽️材料研究

素敵 市場の需要と製品性能に関するお客様の具体的な要件に応じて、ハイテク材料の徹底的な研究を行い、材料の純度、機械的特性、電気的特性、熱的特性、耐熱性、耐腐食性、耐衝撃性などの重要な要素を総合的に考慮し、最適な材料システムと添加剤システムを選択します。田口設計、DOE単因子または多因子多階層分析などの配合設計手法を使用して材料比率を最適化し、対応する成形および焼結プロセスと組み合わせてサンプルを準備し、研磨、腐食などの処理を行います。最後に、プロセスパラメータ、組織構造、材料配合の性能に基づいて包括的な評価を行い、お客様の製品が期待される要件を満たし、最高の品質を実現できるようにします。 炭化ケイ素セラミックス あなたへ。

◽️エンジニアリングデザイン

ご要望を承りましたら、 素敵 弊社の専門エンジニアリング設計エンジニアと製品エンジニアが、製品とエンジニアリング設計の連携をお手伝いいたします。綿密な打ち合わせの後、お客様のニーズ、適用シナリオ、そして企業の技術的特徴に基づき、エンジニアリング製品設計をフルセットで実施いたします。

◽️プロセス最適化

当社は常に製品の品質、歩留まり、納期、そして顧客満足を最優先に考えています。当社のプロセスエンジニアとシニアマネージャーは、技術とプロセスの最適化と反復に関するニーズを常に提示し、研究開発部門に引き継いでプロセス最適化プロジェクトを開始し、関連するプロセスを最適化し、常により高品質な製品をご提供いたします。

◽️金型設計

ゴージャス 設計エンジニアリングチームは、様々な材料系および製品の成形、焼結、加工特性に精通しており、適切な金型材料を正確に選定し、使用することができます。 キャド, ソリッドワークス, UG およびその他の設計ソフトウェアを使用して、一致する金型を設計できます。 加工金型, 3Dプリントの金型, 鋳造鋳型, ロストフォームまたは軽量型 お客様のニーズに合わせて生産をサポートします。同時に、大型、厚肉、長尺、極厚、複雑な内部空洞構造などにも最適な製品ソリューションをご提供いたします。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

GORGEOUSシリコンカーバイドセラミック製品の特徴

高純度

化学的安定性

耐高温性

抗酸化物質

GORGEOUSはシリコンカーバイド材料を提供できます

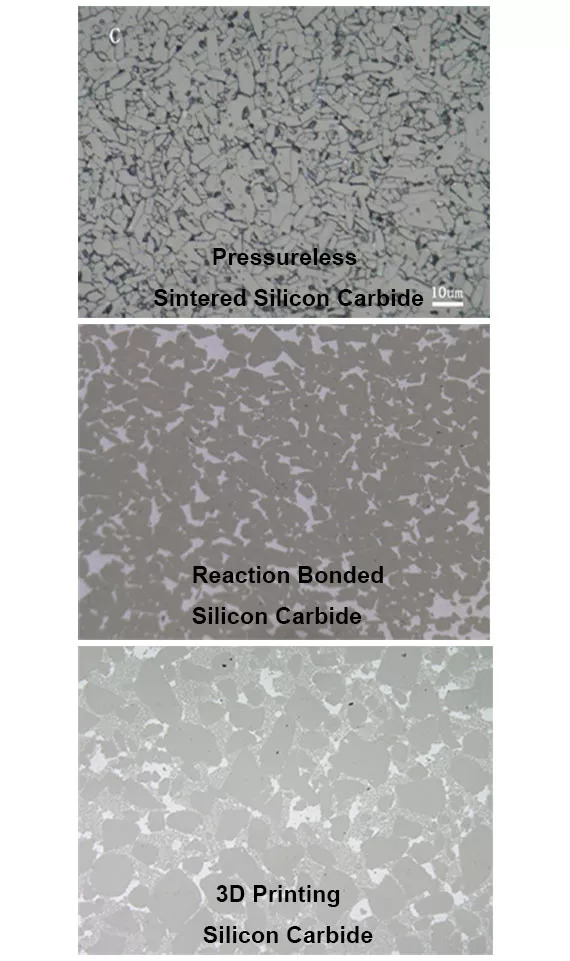

⬜️加圧焼結炭化ケイ素

- 粒子サイズは 0.5~1.0μm.

- 超高硬度、優れた耐摩耗性、ビッカース硬度を超える 2000GPa.

- 曲げ強度に優れ、3点曲げ強度は350MPa以上。

- 1500までの高温耐性℃。

- 高い熱伝導率と低い熱膨張係数(室温熱伝導率>120W/m·K室温 CTE<2.5ppm/℃).

- 総合的な化学腐食耐性。

- 大型で様々な複雑な構造のセラミック部品をカスタマイズできます。

⬜️反応焼結シリコンカーバイド

- 優れた曲げ強度(>280MPa, 3 石英素材の倍)

- 最高動作温度は 1350℃

- 化学的に安定しており、酸やアルカリの腐食に耐性があり、酸やアルカリ洗浄のエッチング速度が低い

- 熱膨張係数が低く、窒化シリコンなどの材料と同等

- 優れた耐摩耗性と硬度(>2500GPa)

- 優れた熱伝導性(室温熱伝導率)>160W/m·K)

⬜️3Dプリントシリコンカーバイド

- 粒子の大きさは通常 50~100μm

- 優れた耐摩耗性(ビッカース硬度 > 20GPa)

- 高温耐性、耐えられる 1300℃

- 高い熱伝導率、低い熱膨張係数(室温熱伝導率) > 100W/m·K室温 CTE < 4*10-6 /K)

- 純度は 99.98%

- 大型で複雑な構造部品を製造できます

カスタマイズされたアーム材料パラメータと選択

加圧焼結シリコンカーバイド

反応焼結シリコンカーバイド

3Dプリントシリコンカーバイドセラミックス

用途に適したシリコンカーバイドセラミック製品を見つける

⬛マイクロチャネル反応製品

マイクロチャネル連続フロー化学反応器/装置のコアコンポーネントとして、シリコンカーバイドマイクロチャネル反応器は化学アプリケーションの問題を効果的に解決できます。

GORGEOUS は、さまざまなマイクロチャネル反応製品をカスタマイズできます。 シリコンカーバイド反応管、シリコンカーバイドマイクロ反応プレート、シリコンカーバイドマイクロ反応モジュール

![]()

⬛耐腐食性熱交換製品

炭化ケイ素セラミックは、冷却、凝縮、加熱、蒸発、薄膜蒸発、高腐食性化学物質の吸収などのプロセスに広く使用されています。炭化ケイ素セラミックは、従来の熱交換装置よりも優れた性能と高い総合的な利点を備えています。

GORGEOUS は、さまざまな耐腐食性熱交換製品をカスタマイズできます。 シリコンカーバイド熱交換プレート、シリコンカーバイドチューブバンドルブロック、シリコンカーバイドチューブシート、シリコンカーバイド熱交換ブロックホール、シリコンカーバイドヘッド、シリコンカーバイド熱交換チューブ、シリコンカーバイド温度計保護スリーブ。

![]()

⬛耐高温製品

GORGEOUS のシリコンカーバイドセラミックは、耐高温性が極めて高く、最高 1650°C の温度に耐えることができるため、高温アプリケーションに最適なソリューションを提供します。

GORGEOUS は、さまざまな耐高温シリコンカーバイドセラミック製品をカスタマイズできます。 炭化ケイ素るつぼ、炭化ケイ素熱電対保護管、炭化ケイ素放熱板、炭化ケイ素放熱管、反応焼結炭化ケイ素バーナースリーブ、炭化ケイ素セラミックブッシングなど。

![]()

⬛耐摩耗性製品

GORGEOUSは、内部に研削構造と外部熱交換チャネルを備えたシリコンカーバイド研削ライナーなどの耐摩耗性セラミック製品を提供しています。最大外径は1300mm、高さは1200mmまで対応可能で、高い研削効率を実現します。

GORGEOUS では、その他の耐摩耗性製品のカスタマイズも承っております。 3Dプリント研削ディスク、シリコンカーバイド脱硫ノズル、シリコンカーバイドインペラ、シリコンカーバイドサンドブラストノズル、シリコンカーバイド硫酸噴霧ノズル、シリコンカーバイド研削シリンダーなど。

![]()

⬛イオンエッチング耐性製品

GORGEOUS は、オプトエレクトロニクス照明エピタキシャル ウェーハの製造における ICP エッチング プロセス、PVD プロセス、RTP プロセス、CMP プロセスに適したカスタマイズされたセラミック キャリア構造を提供できます。

GORGEOUS は、イオンエッチング耐性シリコンカーバイドセラミック製品をカスタマイズできます。 シリコンカーバイドPVDキャリア、シリコンカーバイドICPキャリア

![]()

⬛耐熱衝撃製品

GORGEOUS は、耐熱衝撃アプリケーション向けにカスタマイズされた製品を提供できます。 シリコンカーバイドカンチレバースラリー、シリコンカーバイドカンチレバービーム、シリコンカーバイドボートサポート、シリコンカーバイドエアパイプ、シリコンカーバイドRTAキャリアなど。

![]()

⬛高純度製品

GORGEOUS は、ベース材料の純度が最大 99.99%、表面のシリコンカーバイドコーティングの純度が最大 99.999%、耐熱性が最大 1650°C の超高純度シリコンカーバイドセラミックスを提供して、高温アプリケーションの安定性を保証します。

GORGEOUS は、高純度シリコンカーバイド製品をお客様に合わせてカスタマイズできます。 炭化ケイ素炉管、シリコンエピタキシー用炭化ケイ素コーティングディスク、炭化ケイ素カンチレバースラリー

![]()

⬛アーマー保護製品

炭化ケイ素は硬度が非常に高く、装甲システムに広く使用されています。

GORGEOUS はカスタマイズされた保護セラミックを提供できます。 シリコンカーバイド防弾インサート、SIC防弾シートなど

![]()

炭化ケイ素セラミックスの応用分野

電子ガラス

炭化ケイ素は、優れた高温特性(強度、耐酸化性、低クリープ)、高密度、低気孔率、低不純物といった特性を有しており、電子ガラス成形工程における耐熱部品に最適な材料です。ガラス熱間曲げ加工機、非球面ガラス成形機などの装置によく使用され、炭化ケイ素セラミックヒートシンク、炭化ケイ素金型スリーブ、炭化ケイ素金型、炭化ケイ素加熱プレートなどが挙げられます。

電池材料

炭化ケイ素製のローラーや角梁は、リチウム電池の正極・負極材料の焼結窯に広く使用されています。また、極めて高い硬度と強度を持つ炭化ケイ素耐摩耗部品は、リチウム電池材料の研磨・分散などの粉体処理装置にも使用されています。電池材料業界で一般的に使用されている炭化ケイ素セラミック製品には、炭化ケイ素角梁、半開角梁、炭化ケイ素ローラー、炭化ケイ素炉管、炭化ケイ素研削シリンダーなどがあります。

半導体

炭化ケイ素セラミック材料は、高強度、高硬度、高弾性率、高熱伝導率、低熱膨張係数などの特性に加え、優れた比剛性と光学処理性能を有しており、特に半導体装置の精密部品に適しています。例えば、フォトリソグラフィー装置、ウェーハ搬送ロボットなどに使用されています。一般的な炭化ケイ素製品としては、炭化ケイ素カンチレバースラリー、炭化ケイ素リングチャック、炭化ケイ素チャック、炭化ケイ素真空チャック、炭化ケイ素ロボットアームなどがあります。

化学および医薬品

炭化ケイ素セラミックスは、腐食性の高い化学物質の冷却、凝縮、加熱、蒸発、薄膜蒸発、吸収などの用途に非常に適しています。従来の熱交換装置と比較して、炭化ケイ素熱交換装置は熱交換効率に優れているため、よりコンパクトで小型、分解が容易で、メンテナンスコストが低くなります。一般的な炭化ケイ素セラミック製品には、炭化ケイ素管束ブロック、炭化ケイ素熱交換ブロックホール、炭化ケイ素ヘッド、炭化ケイ素熱交換チューブなどがあります。

食品・医薬品業界

セラミック材料には金属イオンの沈殿が含まれず、非常に高い材料清浄度が要求される食品加工や医薬品包装などの分野に適しています。

ワンストップシリコンカーバイドセラミック製造サービス

15+ 長年の経験。高精度とOEM設計。プロフェッショナルな研究開発チーム。競争力のある価格。

他の材料と比較したシリコンカーバイド (SiC) セラミックの主な利点は何ですか?

シリコンカーバイドセラミックは、要求の厳しい用途に優れた性能を発揮します。

- 耐高温性 - (最大1650°C)炉部品や航空宇宙用途に最適

- 非常に高い硬度(モース硬度9.5)はアルミナやジルコニアよりも優れています

- 化学的に不活性で、酸やアルカリによる腐食に耐性があります

- 熱伝導率はほとんどの熱交換器セラミックよりも優れています

SiCセラミックは複雑な形状に機械加工できますか?

はい、焼結 SiC は焼結中にニアネットシェイプを形成します。後加工にはダイヤモンドツール(高価)が必要です。反応結合 SiC により、最終焼結前の加工の柔軟性が向上します。3D プリントはプロトタイピングの新しい技術です。