Keramische Substrate have been gaining popularity with the advancements in engineering, science and technology. The usefulness of ceramic substrates is matchless in sectors such as automobiles, electronics and renewable energy. Ceramic substrate differs from materials in terms of durability, lifespan, conductivity and thermal stability which contribute to the overall functionality.

Keramiksubstrat: eine detaillierte Übersicht

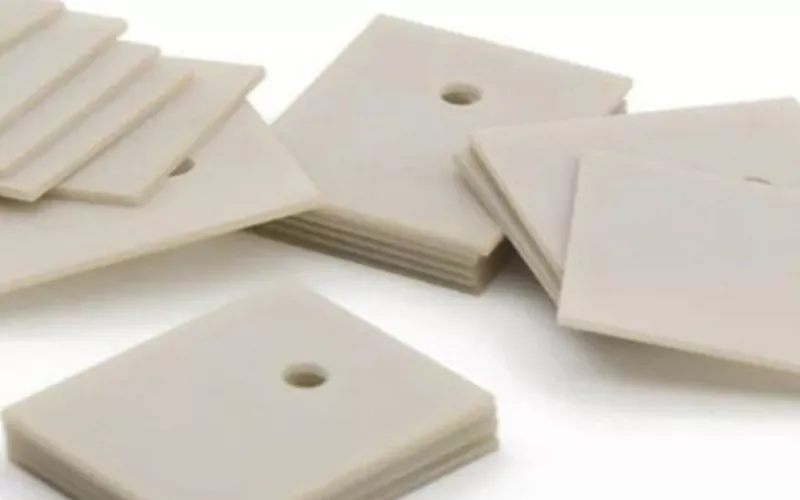

Substrates provide a robust and durable foundation for equipment in industries such as electronics, industrial, and automotive. Their surfaces are typically smooth and uniform, and most are rectangular in shape.

Eigenschaften von Keramiksubstraten

Wie bereits erwähnt, verfügen Keramiksubstrate im Vergleich zu Konkurrenzprodukten über bessere Eigenschaften.

|

Eigenschaften |

Beschreibung |

|

Haltbarkeit |

Die höhere Druckfestigkeit von Keramiksubstrat Dadurch sind sie für Anwendungen geeignet, die strukturelle Stabilität erfordern. |

|

Thermische Stabilität |

Keramische Substrate können hohen Temperaturen standhalten, wodurch sie für Anwendungen in der Automobil-, Industrie- und Elektronikindustrie geeignet sind. |

|

Elektrische Leitfähigkeit |

Keramiksubstrat Da es sich bei Kupfer um ein Isoliermaterial handelt, können sie zur Verzögerung des Stromflusses eingesetzt werden. |

|

Stabilität |

Keramiksubstrat Material bietet eine gute Dimensionsstabilität. Diese Eigenschaft findet Anwendung in der Mikroelektronik |

|

Korrosionsbeständigkeit |

Keramische Substrate sind inerte Materialien und daher die ideale Wahl für Katalysator mit Keramiksubstrat |

Arten von Keramiksubstraten und ihre Verwendung

Keramische Substrate Es gibt verschiedene Typen, abhängig von der Materialzusammensetzung. Die vorteilhaften Eigenschaften der einzelnen Materialien helfen den Ingenieuren, das passende Keramiksubstrat für die gewünschte Anwendung zu finden. Hier sind verschiedene Keramiksubstrate aufgeführt:

Aluminiumoxid-Keramiksubstrat

Alumina ceramic is a multipurpose ceramic. They are widely used in applications that require good thermal stability .Alumina ceramics are perfect insulators. They also offer greater corrosion resistance which makes them an ideal fit for ceramic substrate catalytic convertors.

Aluminiumoxidkeramik eignet sich gut als Sensormaterial. Ihre Widerstandsfähigkeit gegenüber rauen Umgebungsbedingungen, ihre Hitzebeständigkeit und ihr geringes Gewicht machen sie zu einem idealen Material für Sensoren. Sensoren aus Aluminiumoxidkeramik sind verschleißfest und langlebig. Aufgrund ihrer strukturellen Stabilität werden sie auch in der Mikroelektronik eingesetzt.

Aluminiumoxidkeramik hat mittlerweile auch die Automobilbranche erobert. Im Motorgehäuse eingesetzt, soll Aluminiumoxidkeramik den Wirkungsgrad um bis zu 46 % steigern. Ihre Wärmedämmung und Widerstandsfähigkeit speichern Energie im System. Dies kommt dem Endverbraucher zugute, da er den Kraftstoffverbrauch minimiert.

Aluminiumoxidkeramik wird auch als Stoßdämpfer in Autos eingesetzt. In Smart Cars reduzieren sie die Vibrationen, die beim Fahren auf unebenem Untergrund oder Gelände entstehen.

Aluminum Nitride Ceramic Substrate (ALN Ceramic)

Aln-Keramik Materialien sind für ihre hervorragende Wärmeleitfähigkeit bekannt. Sie bieten außerdem eine höhere elektrische Isolierung, was sie ideal für elektronisches SubstratWie der Name schon sagt Aluminiumnitridsubstrat besteht hauptsächlich aus Aluminiumoxid, etwa 65% und 34% Stickstoff.

Die Wärmeleitfähigkeit von ALN-Substrat liegt deutlich über Aluminiumoxidkeramik. Aln Keramik hat eine Wärmeleitfähigkeit von etwa 170 W/mK. Sie bieten gute mechanische Eigenschaften von etwa 450 MPa und werden häufig in industriellen Anwendungen eingesetzt. Sie sind korrosionsbeständig und weisen eine geringere Dielektrizitätskonstante auf.

Die thermische Ausdehnung von Aln-Keramik ist im Vergleich zu Silizium, das in Chips verwendet wird, geringer. Sie weisen außerdem eine extreme Reinheit auf.

Anwendungen von Aluminum Nitride Ceramic Substrate

- Aln-Substrate werden in elektronischen Sensoren verwendet

- Sie sind gute Ofenmaterialien aufgrund ihrer höheren thermischen Stabilität

- Seit Aln-Keramik sind nicht korrosiv und können als Katalysatormaterialien verwendet werden.

- Aluminiumnitridplatten werden als Halbleitersubstrate verwendet. Aufgrund ihrer höheren Wärmeleitfähigkeit bieten sie eine gute Wärmeableitung.

- Aufgrund des höheren elektrischen Widerstands Aln-Substrat werden als Isoliermaterialien in Energieanwendungen verwendet.

- In Mikrowellengeräten Aln Keramik werden verwendet als Keramikverpackungen Materialien

Siliziumnitrid (Si3N4)-Substrate

Siliziumnitridkeramik bietet eine gute Wärmeleitfähigkeit und hohe mechanische Festigkeit. Sie werden oft verwendet als elektronische SubstrateIm Gegensatz zu Aluminiumnitridsubstrat und Aluminiumoxidsubstrat, Si3N4 Substrate zeichnen sich durch höhere Leistungsabgabe, Kompaktheit und geringes Gewicht aus.

Applications of Silicon nitride Ceramic Substrate

- Hergestellt in Form von dünnen Platten Silizium Nitridkeramik bieten eine hervorragende Wärmeableitung, die in der Leistungselektronik genutzt wird.

- Hochtemperatur-Halbleiteranwendungen von heute bevorzugt Si3N4 Keramik aufgrund ihrer extremen Stabilität bei erhöhten Temperaturen.

- Moderne Sensorik nutzt zudem Siliziumnitrid (Si3N4) im Bereich der Luft- und Raumfahrt, der Medizin und anderer industrieller Anwendungen.

Vergleich zwischen verschiedenen Arten von Keramiksubstraten

Werfen wir einen Blick auf die unten stehende Vergleichstabelle. Verschiedene Eigenschaften der keramische Substrate dienen als Referenz. Die Daten helfen Ihnen bei der Auswahl des idealen Keramiksubstrat Material für Ihre gewünschte Anwendung.

|

|

VERGLEICHSTABELLE VERSCHIEDENER KERAMIKMATERIALIEN |

|||

|

Name des Keramiksubstrats |

Aluminiumoxidkeramik |

Aln Keramik |

Siliziumnitrid (Si3N4) |

|

|

Allgemeine Eigenschaften |

Aussehen |

Weiß |

Weiß |

Weiß |

|

%-Zusammensetzung |

96 - Al2O3 |

Aln |

Si3N4 |

|

|

Fähigkeit zur Wasseraufnahme (%) |

0 |

0 |

– |

|

|

Schüttdichte (g/cm3) |

3.74 |

3.3 |

3.2 |

|

|

Reflektivität (%) |

94 |

30 |

– |

|

|

Mechanische Eigenschaften |

Biegefestigkeit (MPA) – 3 Punkte |

450 |

450 |

800 |

|

Oberflächenrauheit |

0.2-0.75 |

0.3-0.6 |

0.55 |

|

|

Bruchzähigkeit (MPam1/2) |

3 |

3 |

6.5 |

|

|

Härte (GPa) |

14 |

11 |

15 |

|

|

Elastizität (GPa) |

330 |

320 |

310 |

|

|

Sturz |

<2 |

|

|

|

|

Thermische Eigenschaften |

Wärmeausdehnungskoeffizient (ppm/°C) |

6,5 – 7,5 |

2,5 – 3,5 |

3.3 |

|

Wärmeleitfähigkeit (W/mK) |

24 |

170 |

30-32 |

|

|

Spezifische Wärmekapazität (Cp) |

750 |

720 |

680 |

|

|

Elektrische Eigenschaften |

Dielektrizitätskonstante (1 MHz) |

9.8 |

8.5 |

7.8 |

|

Durchschlagsfestigkeit (MV/m) |

>15 |

>17 |

>14 |

|

|

Dielektrischer Verlust |

2 x 10-4 |

3 x 10-4 |

4 x 10-4 |

|

|

Volumenwiderstand |

>1014 |

>1014 |

>1010 (25 Grad Celsius) |

|

Keramiksubstrat in der Elektronik

Die Fortschritte in der Materialtechnologie und die damit verbundenen Erfindungen haben Keramik in verschiedenen Bereichen der Technik nutzbar gemacht. Sie gelten als unvergleichlich und bieten zahlreiche technische Vorteile. Da für den Langzeiteinsatz robuste Konstruktion und Langlebigkeit erforderlich sind, wird Keramik häufig in verschiedenen Branchen eingesetzt.

Was ist Substratelektronik?

Substratelektronik sind insgesamt ein aufstrebendes Feld mit enormem Potenzial. Vorbei sind die Zeiten von Metallleiterplatten und mühsamen Designs. Die Einführung von Keramik in Leiterplatten hat den Weg für eine bessere Funktionalität geebnet.

Die Substrate der Leiterplatten bestehen grundsätzlich aus starren Materialien, in die die wichtigen Schaltkreise integriert sind. Das Design der Leiterplatten erfordert höchste Präzision. Weltweit werden aufgrund ihrer Steifigkeit und anderer Eigenschaften bevorzugt faserverstärkte Epoxidharze verwendet.

Moderne Entwicklungen haben jedoch gezeigt, dass Keramik erfolgreich als Leiterplattensubstrat eingesetzt werden kann. Werfen wir einen Blick auf die Elektronik und die Auswirkungen der modernen Materialwissenschaft auf diesem Gebiet.

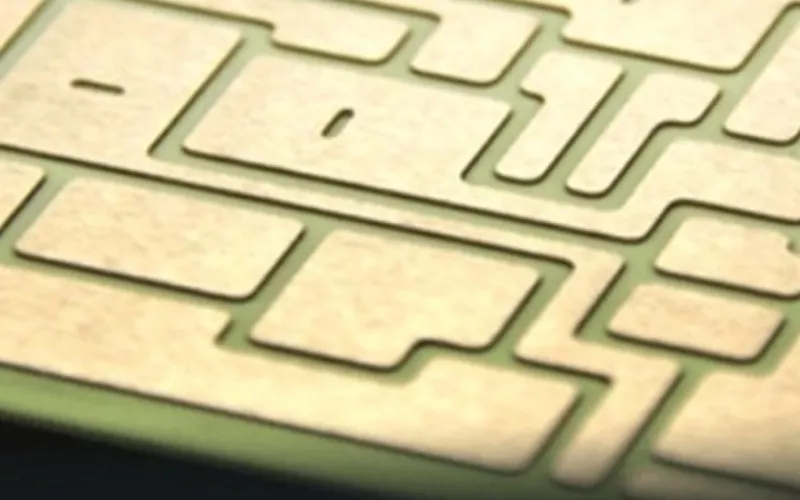

Leiterplatte mit Keramiksubstrat

Die neue Generation von Leiterplatten ist aufgrund ihres geringen Gewichts und ihrer Miniaturform beliebt. Die einfache Verarbeitung ist eine weitere Eigenschaft, die das Produkt bei PCB-Designern zu einem beliebten Produkt macht. Leiterplatte mit Keramiksubstrat hat einen geringeren Wärmeausdehnungskoeffizienten und eine höhere Wärmeleitfähigkeit.

Der durchschnittliche Bereich der Wärmeleitfähigkeit von Keramiksubstrat-Leiterplatte liegt bei etwa 9 – 20 W/mK. Leiterplatte mit Keramiksubstrat sind Leiterplatten, die auf Keramiksubstrat montiert sind. Das Substratmaterial wird je nach Anwendungsart gewählt. Die beliebtesten Substratmaterialien sind Aluminiumoxid, Aln Keramik und Si3N4

Vorteile von Leiterplatten mit Keramiksubstrat

- Im Gegensatz zu metallbeschichteten Leiterplatten bieten Leiterplatten mit Keramiksubstrat bessere Wärmeableitungseigenschaften. Diese elektronischen Substrat lässt die Wärme leicht durch die Platine strömen, da keine Isolationsschichten vorhanden sind

- Leiterplatte mit Keramiksubstrat bietet aufgrund seines geringeren Ausdehnungskoeffizienten und seiner höheren thermischen Stabilität eine höhere thermische Verträglichkeit. Die Stabilität wird häufig oberhalb der Arbeitstemperatur von 350 °C beobachtet.

- Elektronisches Substrat Aus Keramik gefertigt, sind sie beständig gegen jegliche chemische Erosion und den Kontakt mit geschmolzenen Metallen auf der Leiterplatte.

- Die dielektrischen Eigenschaften der Keramik-Leiterplatte gewährleisten außerdem, dass das System nach der Verwendung in elektronischen Geräten einwandfrei funktioniert.

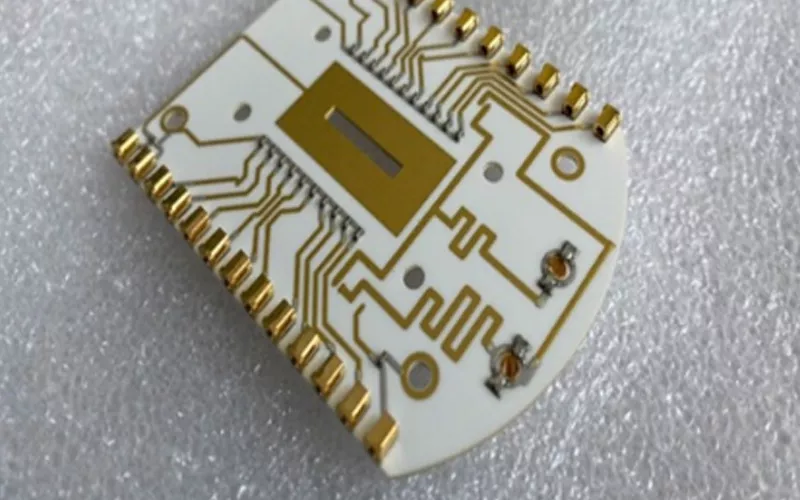

Direkt verbundenes Kupfer

Diese werden durch das Aufkleben von Kupfer auf eine Keramiksubstrat unter Hochtemperaturschmelz-Diffusionsprozess. Das beliebte keramische Gegenstück kann entweder Aluminiumoxid oder Aln-Substrat. Der DBC-Substrate sind im Bereich Gleichstrom und der damit verbundenen elektronischen Anwendung nützlich.

Vorteile von DBC-Substraten

- Die Verschmelzung der höher reinen Verbindungen mit einem Substrat trägt zu einer besseren Wärmeableitung bei DBC-Substrate.

- Die thermisch bedingte Belastung der Bauteile wird sehr gut bewältigt in DBC-Substrate.

- Technisch praktikabel ist eine Löttemperatur von ca. 170 – 800 Grad. Die Löttemperatur hat keine schädlichen Auswirkungen auf die angrenzenden Werkstoffe.

- Wie andere Keramiksubstrate bieten sie Korrosionsbeständigkeit und höhere mechanische Stabilität

- Die Power-Cycling-Fähigkeit von DBC-Substrate Übereinstimmungen mit Silizium, was sie in der Elektronik nützlich macht.

- Die leitfähigen Elemente der Leiterplatte werden auf die Kupferschicht des DBC-Substrats geätzt. Das Substrat sorgt dafür, dass das System von benachbarten Bereichen getrennt bleibt und Kurzschlüsse verhindert werden.

- Bestimmte Abschnitte, in denen Direkt verbundene Kupfersubstrate Verwendet werden unter anderem Solarzellen, Lasertechnologie, Stromversorgung und Luft- und Raumfahrt

Abschluss

Die moderne Welt ist mit technischen Erfindungen und ihren besonderen Vorteilen gesegnet. Natürlich Keramische Substrate nehmen in der Werkstofftechnik eine besondere Stellung ein. Die einzigartigen Vorteile des Materials machen es ideal für Anwendungen in den Bereichen Elektronik, Industrie, erneuerbare Energien und vielen mehr.