Da Oberflächenatome unter bestimmten Bedingungen anfällig für Oxidation sind, kann Korrosion Materialien durch chemische Wechselwirkungen schädigen. Manchmal schützt Korrosion das Material, kann aber zu Verfärbungen, verminderter struktureller Integrität und einer verkürzten Lebensdauer führen. Dieser Artikel informiert Sie daher über die verschiedenen Korrosionsarten und ihre Auswirkungen auf verschiedene Materialien.

Korrosion ist ein hochkomplexer elektrochemischer Prozess, der Materialien in allen Branchen betrifft. Dieser Leitfaden führt Sie durch die Grundlagen der Korrosion, ihre verschiedenen Arten und effektive Präventionsstrategien mit modernen Korrosionsschutzmaterialien.

Direktlinks

- Warum korrodieren Materialien?

- Können die meisten Korrosionsopfer Metalheads sein?

- Grundlegende Faktoren, die die Korrosion beeinflussen

- Korrosionsart

- Leitfaden zur Auswahl korrosionsbeständiger Materialien

Warum korrodieren Materialien?

Korrosion ist der natürliche Zersetzungsprozess von Materialien (insbesondere Metallen) durch chemische oder elektrochemische Reaktionen mit der Umgebung. Wenn die Oberflächenatome eines Materials mit Elementen der Umgebung (wie Sauerstoff und Feuchtigkeit im Weltraum) in Kontakt kommen, können sie reagieren und sich in unerwünschte Substanzen umwandeln, was zu einer Verschlechterung der grundlegenden Materialeigenschaften führt.

Während alle Materialien einer gewissen Form von Korrosion unterliegen, sind Metalle aufgrund ihrer einzigartigen elektrochemischen Eigenschaften anfälliger für Korrosion. Metalle korrodieren auf natürliche Weise und in bestimmten Umgebungen (z. B. bei Kontakt mit Luft und Wasser) schneller. Es gibt jedoch auch relativ stabile Metalle wie Gold und Platin, die aufgrund ihrer einzigartigen chemischen Eigenschaften nicht so leicht rosten und korrodieren.

Können die meisten Korrosionsopfer Metalheads sein?

Metalle korrodieren aufgrund ihrer Instabilität in bestimmten Umgebungen im Allgemeinen schnell. Insbesondere einige Metalle in reaktiveren Bereichen (wie Zink, Eisen usw.) sind anfälliger für Korrosion, während andere Metalle in weniger reaktiven Bereichen (wie Platin, Gold usw.) weniger leicht korrodieren. Normalerweise bezeichnet man Metallkorrosion als Rost.

Korrosion schädigt in den meisten Fällen das Material selbst. Interessant ist jedoch, dass bei der Oxidation von Aluminium eine dichte Oxidschicht entsteht. Diese Oxidschicht kann wiederum das Aluminiummetall im Inneren vor Beschädigung schützen. Darauf folgt die Oxidation, die zeigt, dass bestimmte Materialien vorteilhafte Passivierungsschichten bilden können.

Auch nichtmetallische Werkstoffe können korrodieren, da sie starke ionische und kovalente Bindungen und wenige freie Atome aufweisen. Generell korrodieren und zersetzen sich nichtmetallische Werkstoffe wie Kunststoffe, Keramiken und Polymere bei längerer Sonneneinstrahlung.

Grundlegende Faktoren, die die Korrosion beeinflussen

Sind Sie neugierig, welche grundlegenden Faktoren Korrosion beeinflussen?

Umweltfaktoren

Temperatur: Die Temperatur spielt eine entscheidende Rolle für die Korrosionsrate, insbesondere in einigen petrochemischen Anlagen, Raffinerien und der Luft- und Raumfahrtindustrie, wo hohe Temperaturen die Korrosion von Materialien beschleunigen können. Daher werden in diesen Bereichen üblicherweise keramische Werkstoffe gewählt, die eine höhere Temperaturbeständigkeit und Korrosionsbeständigkeit aufweisen.

Luftfeuchtigkeit, Atmosphäre: Neben Temperatur sind Feuchtigkeit und atmosphärische Bedingungen wichtige Faktoren, die Korrosion beeinflussen. Sie schaffen ideale Umgebungsbedingungen für Korrosion und ermöglichen eine Reihe elektrochemischer Reaktionen. Wenn Metalle hohen Feuchtigkeitsverhältnissen ausgesetzt sind, bilden sich wahrscheinlich verschiedene Rostarten. Der Hauptgrund dafür ist, dass Feuchtigkeit Oxidation und Korrosion beschleunigt. Daher kann die Metallkorrosion in einer trockenen oder sauerstofffreien Umgebung effektiv verlangsamt werden.

Materialeigenschaften

Aktive Metalle: Das Elektrodenpotenzial verschiedener Metalle beeinflusst deren Korrosionsbeständigkeit. Metalle mit höherem Elektrodenpotenzial weisen eine bessere Korrosionsbeständigkeit auf als Metalle mit niedrigerem Elektrodenpotenzial. Einige aktive Metalle wie Zink und Eisen sind sehr korrosionsanfällig.

Verunreinigungen: Neben den Materialeigenschaften beeinflussen auch Verunreinigungen die Korrosionsrate. Wenn sich Verunreinigungen wie Salz an der Oberfläche festsetzen, beschleunigt sich die Korrosion. Eine natürliche Oxidschicht, beispielsweise aus Aluminium, verringert die Korrosionseffizienz erheblich.

Korrosionsart

Welche Arten von Korrosion gibt es? Wir haben 9 verschiedene Korrosionsarten für Sie zusammengestellt, damit Sie sie schnell verstehen.

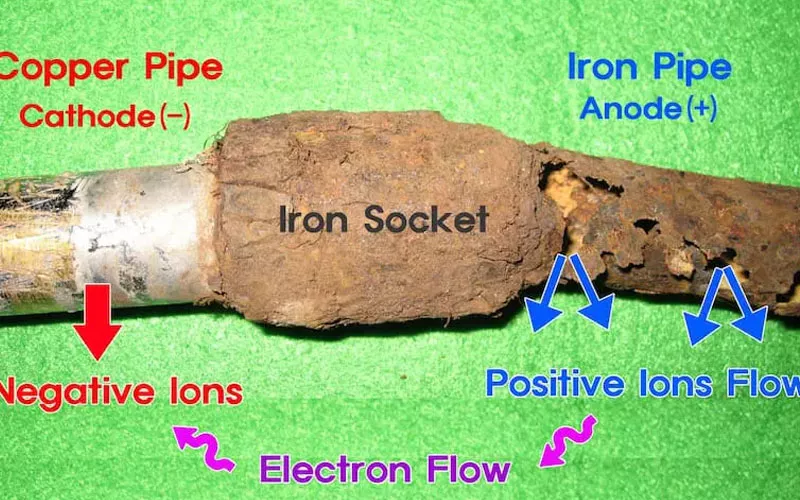

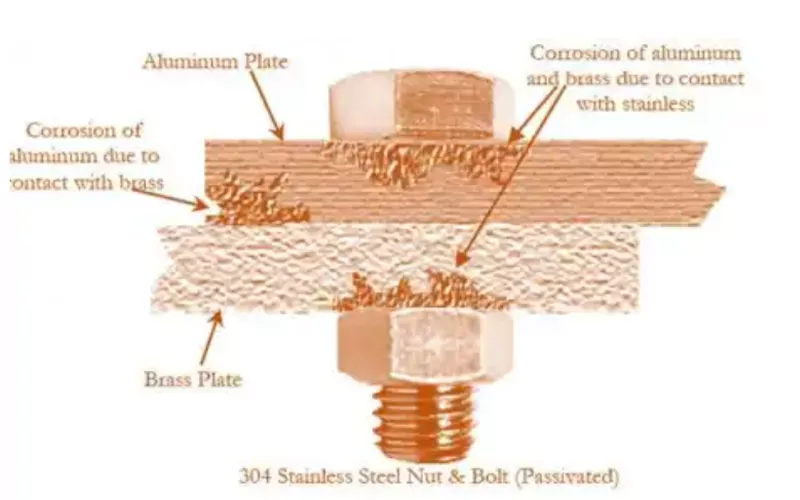

Galvanische Korrosion

Galvanische Korrosion ist ein Korrosionsphänomen, das durch eine elektrochemische Reaktion entsteht, wenn zwei verschiedene Metallmaterialien in einer Elektrolytumgebung in Kontakt kommen. Das Wesentliche dieser Korrosion ist, dass ein Primärbatterie Zwischen den beiden Metallen bildet sich eine Korrosionsschicht, wobei das aktivere Metall die Anode bildet und zuerst korrodiert, während das inertere Metall die Kathode bildet und geschützt wird. Die Korrosion wird dadurch verlangsamt oder sogar gestoppt.

Der Mechanismus der galvanischen Korrosion besteht darin, dass beim Kontakt zweier Metalle in einer Elektrolytlösung (z. B. Meerwasser) das Anodenmetall Elektronen verliert und Metallionen bildet. Die Elektronen fließen zur Kathode und lösen eine Reduktionsreaktion aus (z. B. Sauerstoffreduktion und Wasserzersetzung). Durch galvanische Korrosion verstärkt sich die Korrosion des Anodenmetalls weiter.

Galvanische Korrosion kommt häufig in Meeresumgebungen, an Batterieklemmen und in Gebäudepipelines vor und stellt eine schwerwiegendere Korrosionsart dar.

- Meeresumwelt:Meerwasser ist ein von Natur aus hochleitfähiger Elektrolyt, daher kommt galvanische Korrosion im Schiffsbau häufig vor. Wenn Rumpfmetall (meist Stahl) mit dem Propeller (meist Kupferlegierung) in Kontakt kommt, korrodiert dieser ohne Schutzmaßnahmen weiter, bis er verschrottet wird.

- Batterieanschlüsse:Die Plus- und Minuspole der Batterie sowie die Anschlüsse bestehen üblicherweise aus unterschiedlichen Metallen. Bei Kontakt entstehen durch elektrochemische Reaktionen Oxide oder andere Korrosionsprodukte auf der Oberfläche der Anschlüsse. Dies erhöht den Widerstand und beeinträchtigt die Gesamteffizienz der Batterie.

- Bau und Sanitär:Rohre befinden sich häufig in einer Abwasserumgebung mit hoher Luftfeuchtigkeit. Wenn verschiedene Metalle verbunden und berührt werden, kann es leicht zu galvanischer Korrosion kommen, beispielsweise an den Verbindungen zwischen Stahl- und Kupferrohren.

Wie lässt sich galvanische Korrosion verhindern? Gängige Maßnahmen sind folgende:

- Schutzmethode mit Opferanode: Wählen Sie ein aktiveres Metall als Opferanode, um es zuerst korrodieren zu lassen und so die Metallstruktur des Hauptgebäudes vor Schäden zu schützen. Diese Methode wird häufig bei Schiffen, Seeplattformen usw. angewendet.

Wählen Sie Metalle, die sich in der Nähe der Elektroden befinden:Versuchen Sie beim Entwurf, eine Kombination aus zwei Metallen mit einem geringen Unterschied im Elektrodenpotential zu wählen, vorzugsweise innerhalb von 0,2 V. Wählen Sie beispielsweise eine Kombination aus Kupferlegierung und Messing am Anschluss einer Wasserleitung.

Verwenden Sie eine Schutzschicht, um den elektrischen Kontakt zu isolieren: Fügen Sie zwischen den beiden Metallen eine Isolierschicht hinzu, um Kontakt zu verhindern, beispielsweise Epoxidharz, Keramikbeschichtung, Isolierdichtung usw.

Lochfraß

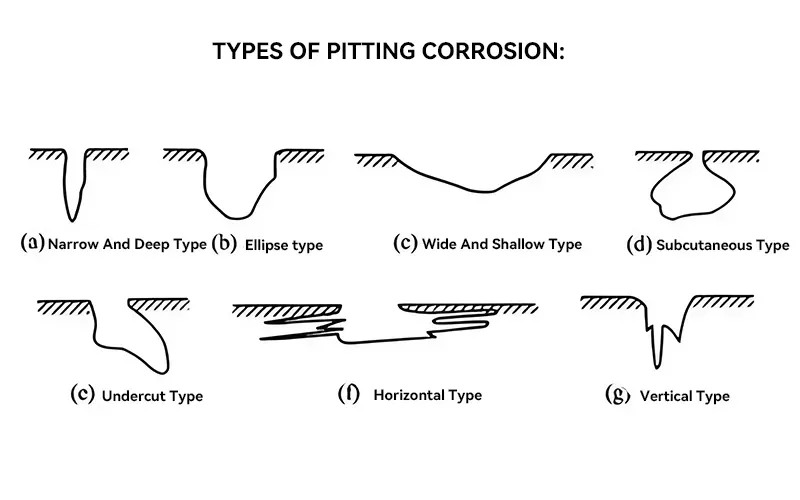

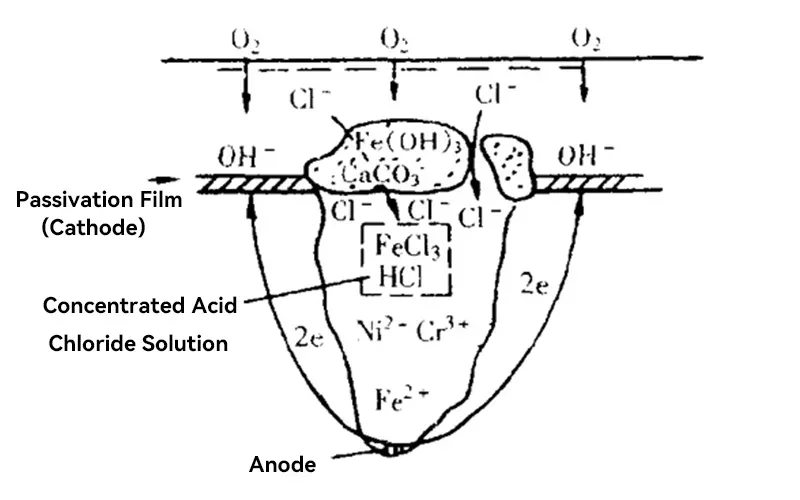

Lochfraß ist eine sehr versteckte Form der Korrosion, die oft lokale Löcher im Metall bildet. Diese Art der Korrosion ist äußerst zerstörerisch und gefährlich. Sie kann tief eindringen, verursacht aber nur minimale Oberflächenschäden. Sobald Korrosion beginnt, katalysiert sie sich selbst und ist schwer zu erkennen, bevor größere Schäden entstehen.

Die Merkmale und die Zerstörungskraft der Lochkorrosion sind im Wesentlichen wie folgt:

- Verborgenheit:Die durch Lochfraß verursachten Oberflächenschäden sind in der Regel gering und im Frühstadium mit bloßem Auge oder bei Routineuntersuchungen schwer zu erkennen. Die innere Korrosion kann jedoch bereits tief in die Metallstruktur eingedrungen sein und diese bis zur Entdeckung zerstört oder sogar perforiert haben.

- Autokatalytische Eigenschaft:In den durch Lochkorrosion entstandenen Löchern bildet sich eine geschlossene Korrosionsumgebung, die weiterhin autokatalytisch wirkt und so zu beschleunigter Korrosion führt.

- Ort:Lochfraß tritt häufig in Bereichen auf, in denen die Metalloberfläche lokal passiviert oder uneben ist, wie beispielsweise Kratzer, Vertiefungen, Risse usw.

Die Hauptfaktoren, die Lochfraß verursachen, sind die folgenden:

- Zerstörung des Passivierungsfilms:Wenn einige der passiven Filme, die das innere Metall schützen, teilweise beschädigt sind, kann dies zum Ausgangspunkt von Lochkorrosion werden.

- Metallmaterialdefekte:Korngrenzen, Einschlüsse, ungleichmäßige Strukturen oder Schweißnähte im Inneren des Metalls können anfällig für Lochkorrosion sein.

- Umfeld:Bei längerem Aufenthalt in einer feuchten Umgebung mit hohem Chloridgehalt und hohen Temperaturen ist die Wahrscheinlichkeit einer Lochkorrosion sehr groß.

Lochfraß ist sehr schädlich. Selbst Edelstahl, ein Material mit hervorragender Korrosionsbeständigkeit, neigt in Umgebungen mit hoher Chlorkonzentration, wie z. B. in Meerwasser oder heißen und feuchten Industrieanlagen, zu Lochfraß. Daher ist es äußerst wichtig, Lochfraß zu verhindern. Gängige vorbeugende Maßnahmen sind:

- Das Metall wird innen poliert, um lokale Defekte zu vermeiden, und für zusätzlichen Schutz wird eine Korrosionsschutzbeschichtung verwendet

- Verwenden Sie lochfraßbeständige Metalle oder Legierungen wie Edelstahl mit Molybdän (Mo) oder hohem Chrom (Cr)-Anteil. In extremen Umgebungen können auch korrosionsbeständigere Superlegierungen verwendet werden.

- Reduzieren Sie die Konzentration von Chloridionen in der Umwelt und entsalzen Sie Meerwasser

- Regelmäßige Wartungsinspektionen, um eine Verschlechterung der Korrosionsbedingungen zu verhindern

Hochtemperaturkorrosion

Diese Art der Korrosion tritt in Umgebungen mit hohen Temperaturen über 400 °C (750 °F) auf. Hochtemperaturkorrosion kommt besonders häufig in industriellen Umgebungen wie Gasturbinen, Hochöfen, Kraftwerken und Produktionsanlagen vor.

Die Kombination aus extremen Temperaturen und korrosiven Gasen schafft besonders aggressive Bedingungen, die einige Hochleistungslegierungen schnell korrodieren lassen können. Darüber hinaus beschleunigen die von Luftschadstoffen hinterlassenen Salzschmelzen und Ascheablagerungen die Korrosion. Daher sind hochhitzebeständige Legierungen und umfassende Kühlmechanismen entscheidend, um Hochtemperaturkorrosion zu verhindern.

Interkristalline Korrosion

Metalle bestehen aus Körnern, in denen die Atome geordnet angeordnet sind. Korrosion betrifft die Korngrenzen, da dieser Bereich reaktiver ist als die Matrix. Intergranulare Korrosion wird hauptsächlich durch Verunreinigungen an den Korngrenzen und die Anreicherung oder Verarmung von Legierungselementen im Grenzbereich verursacht.

Intergranulare Korrosion ist ein häufiges lokales Korrosionsphänomen, das hauptsächlich im Korngrenzenbereich metallischer Werkstoffe auftritt. Viele Metalle bestehen üblicherweise aus vielen Körnern, und die Atomanordnung innerhalb jedes Korns ist geordnet. An der Verbindungsstelle der Körner, also im Korngrenzenbereich, ist die Atomanordnung jedoch ungeordneter und die Energie höher, sodass dieser Bereich anfälliger für Korrosion ist.

Der Hauptgrund für intergranulare Korrosion ist das Vorhandensein bestimmter chemischer Komponenten im Korngrenzenbereich, die zu Verteilungsunterschieden führen. Eine Ansammlung von Verunreinigungen in der Nähe der Korngrenze verringert die Korrosionsbeständigkeit der Korngrenze und macht sie anfälliger für Korrosion.

Darüber hinaus verändern sich die elektrochemischen Eigenschaften an den Korngrenzen, wenn bestimmte Legierungselemente an den Korngrenzen anreichert oder abreichert werden, was zu verstärkter Korrosion führt. In der Industrie entsteht bei der Wärmebehandlung oder beim Schweißen von Edelstahl eine chromarme Zone, wenn der Chromgehalt an den Korngrenzen durch die Ausfällung von Chromkarbid abnimmt. Dies führt zu interkristalliner Korrosion.

Interkristalline Korrosion schwächt nicht nur die mechanische Festigkeit von Metallen, sondern kann auch zum Versagen der gesamten Metallstruktur führen. Daher ist ein Schutz erforderlich. Die gängigsten Schutzmaßnahmen sind geeignete Wärmebehandlungsverfahren, die Reduzierung von Verunreinigungen im Material und die Auswahl von Legierungen mit stabilisierenden Elementen (Titan oder Niob).

Umwelt-Cracking

Umwelt-Cracking wird durch verschiedene Umweltfaktoren wie Chemikalien, Stress und Temperatur verursacht.

- Spannungsrisskorrosion (SCC)SCC stellt eine gefährliche Kombination aus mechanische Beanspruchung und eine korrosive Umgebung. Spannungskorrosion ist die gefährlichste Korrosionsart, da sie ohne Vorwarnung zu Materialversagen führen kann.

Spannungskorrosion tritt auf, wenn bestimmte Materialien in einer korrosiven Umgebung und extremer Hitze Zugspannungen ausgesetzt sind. Spannungskorrosion entsteht, wenn sich Metall aufgrund von Temperaturschwankungen ausdehnt und zusammenzieht, was die Integrität der Metallstruktur schwächt.

Spannungskorrosion entsteht, wenn sich auf der Metalloberfläche winzige Risse bilden. Mit der Zeit weiten sich diese Risse und verursachen strukturelle Schäden. Diese Art der Korrosion entsteht, wenn Edelstahl in einer chloridhaltigen Umgebung Spannungen ausgesetzt ist.

Die wichtigsten vorbeugenden Maßnahmen gegen Spannungskorrosion sind:

- Wählen Sie die Materialien sorgfältig aus

- Stressabbaubehandlung

- Umweltschutzmaßnahmen

- ErmüdungskorrosionWie Spannungskorrosion kann auch Ermüdungskorrosion in korrosiven Umgebungen zu vorzeitiger Rissbildung in Metallen führen. Ermüdungskorrosion zerstört Schutzschichten und beschleunigt den Korrosionsprozess. Ermüdungskorrosion lässt sich natürlich durch die Reduzierung oder Beseitigung zyklischer Spannungen und die Vermeidung von Schwingungsübertragungskonstruktionen kontrollieren.

Gleichmäßige Korrosion

Diese Art der Korrosion tritt im Allgemeinen auf der Oberfläche von Metallen auf. Das Fehlen einer Schutzschicht ist die Hauptursache für diese Art von Korrosion. Wenn chemische oder elektrochemische Reaktionen gleichmäßig über die gesamte Metalloberfläche ablaufen, wird das Metall dünner und schwächer.

Diese Art der Korrosion ist leicht zu erkennen und beeinträchtigt die Leistung des Metalls kaum. Gewöhnliches Aluminium, Zink, Eisen, Stahl und Blei korrodieren gleichmäßig, wenn sie dauerhaft einer korrosiven Umgebung ausgesetzt sind.

Mikrobiologische Korrosion

Mikrobiologisch beeinflusste Korrosion (MIC) ist eine spezielle Korrosionsart, die durch chemoautotrophe Mikroorganismen verursacht wird. Zu diesen Mikroorganismen zählen Bakterien, Algen und Pilze, die metallische und nichtmetallische Oberflächen besiedeln und durch Stoffwechselaktivitäten den Korrosionsprozess beschleunigen können.

Diese Art der Korrosion kann in einer Vielzahl von Umgebungen auftreten, am häufigsten im Meer, in Öl- und Gaspipelines sowie in Abwasseraufbereitungsanlagen. Sie ist ein wichtiger Grund für den plötzlichen Ausfall vieler Industrieanlagen.

Der Mechanismus der mikrobiellen Korrosion variiert stark je nach mikrobieller Gemeinschaft und Umgebung, wie zum Beispiel:

Sulfatreduzierende Bakterien (SRB):Dieses Bakterium reduziert hauptsächlich Sulfat zu Schwefelwasserstoff (H2S), der mit Metallen reagiert und Korrosion verursacht. Dies kann zu starker Lochfraß- und interkristalliner Korrosion führen.

Säureproduzierende Bakterien:Der Stoffwechsel einiger Mikroorganismen produziert organische oder anorganische Säuren, die Materialien angreifen können.

Eisenoxidierende und eisenreduzierende Bakterien:Diese Bakterien verändern die elektrochemischen Bedingungen auf der Metalloberfläche und verschlimmern den Korrosionsprozess.

Adhäsiver Biofilm:Einige Mikroorganismen sondern Schleim ab und bilden so Biofilme, die korrosive Ionen einfangen und sie im umgebenden Bereich anreichern, um unterschiedliche Sauerstoffkonzentrationen zu erzeugen. Dadurch entsteht eine Sauerstoffkonzentrationszelle, die zur Korrosion metallischer Materialien führt.

Da sich Mikroorganismen schnell vermehren und vielfältige Auswirkungen haben, stehen sie in der Schifffahrts-, Öl- und Gasindustrie hoch im Kurs. Beim Transport und der Lagerung von Öl können Mikroorganismen das Öl direkt zersetzen und verzehren, wobei giftige, saure Substanzen wie Schwefelwasserstoff entstehen. Dies verschlechtert nicht nur die Ölqualität, sondern führt auch zur Korrosion von Anlagen wie Pipelines, Lagertanks und Schiffen.

Um mikrobielle Korrosion zu verhindern, können die folgenden vorbeugenden Maßnahmen ergriffen werden:

Verwenden Sie antibakterielle Mittel: Fügen Sie Bakterizide und antibakterielle Mittel hinzu, um das Wachstum und die Vermehrung von Mikroorganismen zu kontrollieren.

Oberflächenreinigung: Reinigen Sie regelmäßig die Ablagerungen und den Biofilm auf der Oberfläche von Rohren und Geräten, um eine mikrobielle Ansammlung zu vermeiden.

Materialauswahl: Wählen Sie hochkorrosionsbeständige Materialien.

Umweltüberwachung: Echtzeitüberwachung der mikrobiellen Aktivität und der Korrosionsbedingungen.

Erosion-Korrosion

Erosionskorrosion ist eine Kombination aus mechanischem Verschleiß und chemischer Korrosion. Sie wird üblicherweise durch die Relativbewegung zwischen der korrosiven Flüssigkeit und der Metalloberfläche verursacht. Dabei wird die Metalloberfläche nicht nur durch chemische Korrosion erodiert, sondern auch mechanisch durch schnell fließende Flüssigkeiten oder Partikel abgenutzt, was die Korrosion verschlimmert.

Erosionskorrosion ist gerichtet, und die schwerwiegendste Korrosion tritt üblicherweise in Bereichen mit der stärksten Flüssigkeitsbewegung auf. Diese Art von Korrosion tritt sehr häufig an den Innenwänden einiger Metallrohre auf, die Flüssigkeiten transportieren, an Pumpenlaufrädern, Wärmetauscherrohren und anderen Hochgeschwindigkeitsbereichen. Durch die Bewegung der Flüssigkeit wird die Schutzschicht auf der Metalloberfläche allmählich weggespült, wodurch das Metall freigelegt wird, und dann beginnt die Korrosion.

Durch den Korrosionsprozess bilden sich verschiedene Löcher (kreisförmig, oval und länglich), die langsam von innen vertikal in das Metall eindringen und schließlich dazu führen, dass die Metallwand dünner wird oder sogar Löcher bekommt.

Um Erosion und Korrosion vorzubeugen, können Sie die folgenden Maßnahmen ergreifen:

Konstruieren Sie einen angemessenen Biegeradius und eine angemessene Fließgeschwindigkeit für die Rohre, um Turbulenzen und drastische Strömungsänderungen zu vermeiden.

Wählen Sie Legierungsmaterialien mit höherer Korrosionsbeständigkeit oder andere Materialien.

Reduzieren Sie die Konzentration von Schwebeteilchen in Flüssigkeiten.

Kontrollieren Sie regelmäßig die Nutzung der Geräte und reinigen Sie Ablagerungen und Verschleißteile rechtzeitig.

Passungsrost

Reibkorrosion ist eine besondere Form lokaler Korrosion. Sie tritt üblicherweise dort auf, wo durch Vibrationen oder leichtes Gleiten Mikroverschleiß zwischen zwei Metallteilen entsteht. Wird die Oxidschicht oder -beschichtung des Metalls durch wiederholte Reibung beschädigt, wird das innere Metall der äußeren Umgebung ausgesetzt. Das freiliegende Metall korrodiert und oxidiert. In Verbindung mit dem mechanischen Verschleiß verschlimmert sich die Korrosion weiter und führt schließlich zum Verschleiß. Diese Korrosionsart tritt am häufigsten bei eng kontaktierten Verbindungen auf, wie z. B. Bolzen- und Nietverbindungen, Lagern und Zahnrädern.

Reibungskorrosion weist einige besondere Merkmale auf:

- Ansammlung korrosiver Substanzen: Während des Reibkorrosionsprozesses sammeln sich wahrscheinlich die entstehenden Oxidreste auf der Metalloberfläche an.

- Aufrauen der Oberfläche: In stark beschädigten Bereichen treten deutlichere Spuren auf, die Oberfläche wird rau und weist sogar Löcher auf.

- Lokale Festigkeitsreduzierung: Langfristige Reibung und Korrosion schwächen die mechanischen Eigenschaften des Metalls erheblich, was zu Ermüdung und somit zum Bruch führt.

Sie können diese Korrosion verhindern, indem Sie:

- Schutzbeschichtung auftragen: Tragen Sie eine verschleißfeste Beschichtung und eine Korrosionsschutzbeschichtung auf die Kontaktfläche auf, beispielsweise eine Polytetrafluorethylen- (PTFE) oder Keramikbeschichtung.

- Die Beschichtung kann das Metall wirksam von der äußeren Umgebung isolieren.

- Schmierbehandlung: Verwenden Sie geeignetes Schmieröl, um Reibungsschäden zu reduzieren

- Kontaktdesign optimieren: Reduzieren Sie die Relativbewegung der Kontaktfläche, beispielsweise durch Erhöhung der Klemmkraft.

- Materialoptimierung: Wählen Sie eine Kombination aus Metallen mit großem Härteunterschied, um Oberflächenhaftung und Verschleiß zu reduzieren.

- Verbessern Sie die Umgebungsbedingungen: Vermeiden Sie den Aufenthalt in feuchter Umgebung, da dies die Korrosion verschlimmern kann.

Leitfaden zur Auswahl korrosionsbeständiger Materialien

Nachdem Sie die verschiedenen Korrosionsarten kennengelernt haben, möchten Sie wissen, welche Materialien korrosionsbeständig sind. Hier sind einige wichtige Arten korrosionsbeständiger Materialien und ihre Anwendungsbereiche:

Metallische Werkstoffe

Edelstahl 316L:

- Hervorragende Beständigkeit gegen Loch- und Spaltkorrosion

- Enthält 2-3% Molybdän, das die Beständigkeit gegen Seewasserkorrosion wirksam verbessern kann

Wird hauptsächlich in chemischen Geräten, im Schiffsbau und in medizinischen Geräten verwendet. Es ist zu beachten, dass der Betriebstemperaturbereich zwischen -196 °C und 800 °C liegt.

Titan und Titanlegierungen:

- Höhere Festigkeit und Korrosionsbeständigkeit

- Bessere Leistung als andere Metalle in Chloridumgebungen

Wird hauptsächlich in der Luftfahrt, der chemischen Industrie und der Meerwasserentsalzung verwendet. Obwohl die Kosten hoch sind, ist die Lebensdauer lang.

Hastelloy

- Hervorragende Beständigkeit gegen Hochtemperaturkorrosion und Spannungsrisskorrosion

- Kann in stark sauren und stark alkalischen Umgebungen stabil bleiben.

Wird hauptsächlich in einigen Hochtemperatur- und Hochdruckgeräten verwendet und ist sehr gut für extrem korrosive Umgebungen geeignet.

Fortschrittliche Keramikmaterialien

Siliziumnitrid (Si3N4)

- Ausgezeichnete Hochtemperaturbeständigkeit und chemische Korrosionsbeständigkeit

- Ausgezeichnete Temperaturwechselbeständigkeit, geeignet für einige Umgebungen mit schnellen Temperaturschwankungen

Wird hauptsächlich in einigen mechanischen Lagern, Schneidwerkzeugen usw. verwendet und kann in Umgebungen mit hoher Korrosionstemperatur über 850 °C verwendet werden

Aluminiumoxid (Al2O3)

- Hervorragende chemische Korrosionsbeständigkeit und elektrische Isolierung

- Extrem hohe Härte und starke Verschleißfestigkeit

Wird hauptsächlich in Auskleidungen, Pumpengehäusen, Dichtungen, Schaltungssubstraten und Isolierteilen usw. einiger chemischer Geräte verwendet.

Weiterführende Literatur: Aluminiumoxidmaterialien

Siliziumkarbid (SiC)

- Hohe Temperaturbeständigkeit (bis 1600°C) und hervorragende Korrosionsbeständigkeit

- Hervorragende Wärmeleitfähigkeit und niedriger Wärmeausdehnungskoeffizient

Wird hauptsächlich in Wärmeaustauschsystemen, Gleitringdichtungen, Düsen usw. verwendet und ist sehr gut für Umgebungen mit korrosiven Gasen bei hohen Temperaturen geeignet.

Aluminiumnitrid (AlN)

- Hervorragende Wärmeleitfähigkeit und elektrische Isolationsleistung

- Gute Korrosionsbeständigkeit und chemische Stabilität

Wird hauptsächlich in elektronischen Verpackungen und Wärmeableitungssubstraten verwendet und ist für einige korrosive Umgebungen geeignet, die eine hohe Wärmeableitungsleistung erfordern.

Verbundwerkstoffe

Kohlenstofffaserverbundwerkstoff (CFK)

- Hohes Verhältnis von Festigkeit zu Gewicht und hervorragende Korrosionsbeständigkeit

- Keine elektrochemische Korrosion

Wird hauptsächlich in der Gebäudeverstärkung, in Sportgeräten und in Strukturteilen für die Luftfahrt verwendet. Der Preis ist sehr hoch, aber die Leistung ist sehr überlegen

Glasfaserverstärkter Kunststoff (GFK)

- Gute chemische Korrosionsbeständigkeit

- Leichtgewichtig und hochfest

Es wird hauptsächlich in Lagertanks, Rohrleitungen und Bauteilen verwendet, ist relativ wirtschaftlich und eignet sich als Ersatz für herkömmliche Metallmaterialien.

Beschichtungsmaterialien

Keramikbeschichtung

- Bietet hervorragenden Verschleiß- und Korrosionsschutz

- Kann auf die Oberfläche verschiedener Substrate aufgetragen werden

Wird hauptsächlich in Pumpengehäusewänden, Ventilen und Rohrauskleidungen verwendet und kann Ihnen dabei helfen, die Lebensdauer Ihrer Geräte erheblich zu verlängern.

Epoxidharzbeschichtung

- Hervorragende Haftung und chemische Stabilität

- Komfortable Konstruktion

Wird hauptsächlich für die Innenwand von Lagertanks, Böden und den Schutz von Stahlkonstruktionen verwendet. Die Kosten sind gering, aber regelmäßige Inspektionen und Wartungen sind erforderlich

Referenztabelle für die Korrosionsbeständigkeit von Materialien

(Bewertungskriterien: 5 Punkte sind die höchste und 1 Punkt die niedrigste Punktzahl) Nur zu Ihrer Information

|

Materialtyp |

Chemische Korrosion |

Meerwasserkorrosion |

Hochtemperaturkorrosion |

Spannungskorrosion |

Umfassende Kosten |

Zählen |

|

Siliziumnitridkeramik |

5 |

5 |

5 |

5 |

2 |

22 |

|

Siliziumkarbidkeramik |

5 |

5 |

5 |

5 |

2 |

22 |

|

Titan und Titanlegierungen |

5 |

5 |

4 |

4 |

2 |

20 |

|

Hastelloy |

5 |

4 |

5 |

4 |

5 |

20 |

|

Aluminiumoxidkeramik |

4 |

5 |

4 |

5 |

3 |

21 |

|

316L Edelstahl |

4 |

3 |

3 |

3 |

4 |

17 |

|

Kohlefaserverbundwerkstoffe |

4 |

4 |

3 |

4 |

2 |

17 |

|

Fiberglas |

3 |

4 |

2 |

3 |

4 |

16 |

|

Gewöhnliche Aluminiumlegierung |

3 |

2 |

2 |

2 |

5 |

14 |

|

Kohlenstoffstahl + Schutzbeschichtung |

2 |

2 |

2 |

2 |

5 |

13 |

Ihre beste Materialwahl für saure Umgebungen:

1. Siliziumnitridkeramik

2. Hastelloy

3. Siliziumkarbidkeramik

4. Edelstahl 316L

5. Aluminiumoxidkeramik

Ihre beste Materialwahl für alkalische Umgebungen:

1. Aluminiumoxidkeramik

2. Siliziumkarbidkeramik

3. Titanlegierung

4. Edelstahl 316L

5. FRP

Ihre beste Materialwahl für die Meeresumwelt:

1. Titanlegierung

2. Siliziumnitridkeramik

3. Siliziumkarbidkeramik

4. Hastelloy

5. FRP

Ihre beste Materialwahl für Umgebungen mit hohen Temperaturen:

1. Siliziumkarbidkeramik (bis 1600 °C)

2. Siliziumnitridkeramik (bis 1400 °C)

3. Aluminiumoxidkeramik (bis 1700 °C)

4. Hastelloy (bis 1200 °C)

5. Titanlegierung (bis 600 °C)

Material mit höchster Wirtschaftlichkeit:

1. Edelstahl 316L

2. Fiberglas

3. Kohlenstoffstahl + Schutzbeschichtung

4. Gewöhnliche Aluminiumlegierung

5. Aluminiumoxidkeramik

Worauf Sie achten müssen:

Die oben genannten Bewertungen dienen nur zu Ihrer Information und gelten nur für allgemeine Anwendungsumgebungen

Die Kosten umfassen die anfänglichen Investitions- und Wartungskosten

Abschluss

Das Verständnis des Korrosionsmechanismus ist entscheidend für Ihre Prävention und Instandhaltung. Vielen Dank für das Lesen dieses Artikels. Wir hoffen, er hilft Ihnen weiter.