Brauchen Sie Hilfe bei der Auswahl zwischen Siliziumkarbid und Siliziumnitrid für die verschleißfesten Teile in Ihrer Maschine oder Anlage? Diese beiden Hochleistungskeramikkomponenten für die Industrie bieten verschiedene Vorteile für Anwendungen, die extreme Haltbarkeit erfordern.

Dieser Leitfaden hilft Ihnen, die Eigenschaften, Herstellungsverfahren und Anwendungen von SiC zu vergleichen und Si₃N₄ und wählen Sie die besten Materialien für spezifische Anforderungen aus.

Verstehen Sie die Eigenschaften von Siliziumkarbid (SiC)

Siliziumkarbid ist die beste technische Keramik für Ihre Maschine oder Ausrüstung, die auch in rauen Umgebungen hervorragende Leistungen erbringt.

Eigenschaften von Siliziumkarbid

-

Extreme Härte: Mit einem Mohshärte Mit einem Härtegrad von 9,5 (knapp unter Diamanten) ist SiC eines der härtesten Materialien und somit ideal für Ihre Maschinen und Geräte.

-

Hochtemperaturbeständigkeit: Siliziumkarbid hält Temperaturen bis zu 2700 °C stand, ohne zu schmelzen, und ist daher ideal für Umgebungen mit hohen Temperaturen geeignet.

-

Hohe Wärmeleitfähigkeit: Die hohe Wärmeleitfähigkeit von Sic hilft Ihrem Produkt, unter extremen Bedingungen eine bessere Wärmekontrolle und Effizienz aufrechtzuerhalten.

-

Hohe chemische Beständigkeit: Da es den meisten Säuren, Basen und Salzen standhält, ist es in chemischen Verarbeitungsanlagen wertvoll.

-

Minimale Wärmeausdehnung: Der Wärmeausdehnungskoeffizient von Siliziumkarbid beträgt lediglich 4,0 × 10-6/K, sodass es auch bei Temperaturschwankungen seine Form behält.

-

Leichtgewichtige Stärke: Das 3,1–3,2 g/cm³ schwere SiC ist leichter als viele Metalle, die Festigkeit ist jedoch gleichwertig.

Siliziumkarbid-Kristallformen

Siliziumkarbid besitzt über zweihundert (200) verschiedene Kristallstrukturen. Die wichtigsten sind:

-

Alpha-SiC: Diese hexagonale Kristallstruktur ist die stabilste und wird in der Industrie am häufigsten verwendet.

-

Beta-SiC: Beta-SiC hat eine Kristallstruktur, die erkennbar an die von Diamanten erinnert, und es entsteht bei Temperaturen unter 1700 °C.

Diese Formation ist der Grund für die hohe Festigkeit und die hervorragenden elektrischen Eigenschaften von SiC. Unterschiedliche Kristallmuster bieten für bestimmte Anwendungen unterschiedliche Vorteile.

Siliziumnitrid (Si₃N₄)

Siliziumnitrid verfügt über erstaunliche Eigenschaften, die es perfekt für anspruchsvolle Anwendungen machen.

Eigenschaften von Siliziumnitrid

-

Hervorragende Bruchzähigkeit: Si₃N₄ verfügt über eine hervorragende Bruchzähigkeit und trägt dazu bei, die Zuverlässigkeit Ihres Produkts zu steigern, indem es Risse verhindert und seine Lebensdauer verlängert.

-

Thermoschockbeständigkeit: Die hervorragende Wärmeschockbeständigkeit von Siliziumnitrid trägt dazu bei, dass Ihr Produkt auch bei schnellen Temperaturschwankungen seine Leistung behält.

-

Leicht: Das 3,2–3,3 g/cm³ Si₃N₄ hat bei vielen Anwendungen den Vorteil der Gewichtsreduzierung.

-

Hervorragende Rutschfestigkeit: Siliziumnitrid bietet eine hervorragende Leistung bei Anwendungen, bei denen Kontaktflächen gleiten.

-

Geringe Wärmeleitfähigkeit: Si₃N₄ hat eine geringere Wärmeleitfähigkeit als SiC und ist daher als Wärmebarriere nützlich.

-

Hervorragende elektrische Isolierung: Aufgrund seiner hervorragenden dielektrischen Eigenschaften ist Siliziumnitrid in der Elektronik nützlich.

Mit diesen herausragenden Eigenschaften Hochleistungs-Si₃N₄-Materialien zu verkaufen werden zur besten Wahl für Branchen, die Wert auf Stärke, Zuverlässigkeit und thermische Belastbarkeit legen.

Vergleich der technischen Eigenschaften

|

Eigentum |

Siliziumkarbid (SiC) |

Siliziumnitrid (Si₃N₄) |

Gewinner |

|

Härte (HV) |

2800-3200 |

1400-1600 |

SiC |

|

Biegefestigkeit (MPa) |

410-600 |

130-810 |

Si₃N₄ |

|

Bruchzähigkeit (MPa·m¹/²) |

3.4-4.6 |

3.1-6.2 |

Si₃N₄ |

|

Wärmeleitfähigkeit (W/m·K) |

120-170 |

12-31 |

SiC |

|

Max. Betriebstemperatur (°C) |

1590 |

1330 |

SiC |

|

Wärmeausdehnung (×10⁻⁶/K) |

4.0-4.5 |

2.5-3.2 |

Si₃N₄ |

|

Dichte (g/cm³) |

3.0-3.2 |

2.2-3.4 |

Si₃N₄ |

Vergleich der elektrischen Eigenschaften

Siliziumkarbid

-

Halbleitereigenschaften - Variable Leitfähigkeit

-

Breite Bandlücke (3,4 eV) – ideal für Leistungselektronik

-

Hohe Durchbruchspannung – 5 bis 10 Mal höher als Silizium

-

Anwendungen: Leistungsgeräte, Hochfrequenzelektronik

Siliziumnitrid

-

Hervorragende elektrische Isolatoren

-

Hohe Durchschlagsfestigkeit – Überragende Durchschlagsfestigkeit

-

Niedrige Dielektrizitätskonstante – minimale Signalstörungen

-

Anwendung: Elektronische Substrate, Schutzbeschichtungen

Vergleich der chemischen Beständigkeit

Vorteile von SiC

-

Hervorragende Säurebeständigkeit – widersteht HF, HCl, H2SO4.

-

Hervorragende Oxidationsbeständigkeit bis 1600 °C

-

Kompatibilität mit geschmolzenem Metall – Aluminium- und Kupferverarbeitung

Si₃N₄ Vorteile:

-

Bessere Alkalibeständigkeit – NaOH-, KOH-Umgebung

-

Flusssäureempfindlichkeit – zu berücksichtigende Einschränkungen

-

Hervorragende Wasserbeständigkeit – hydrothermale Stabilität

Herstellungsverfahren

Beide Materialien können sowohl mit traditionellen als auch mit modernsten Verfahren hergestellt werden. So erreicht Ihr Produkt genau die Spezifikationen und die hohe Leistung, die Sie benötigen.

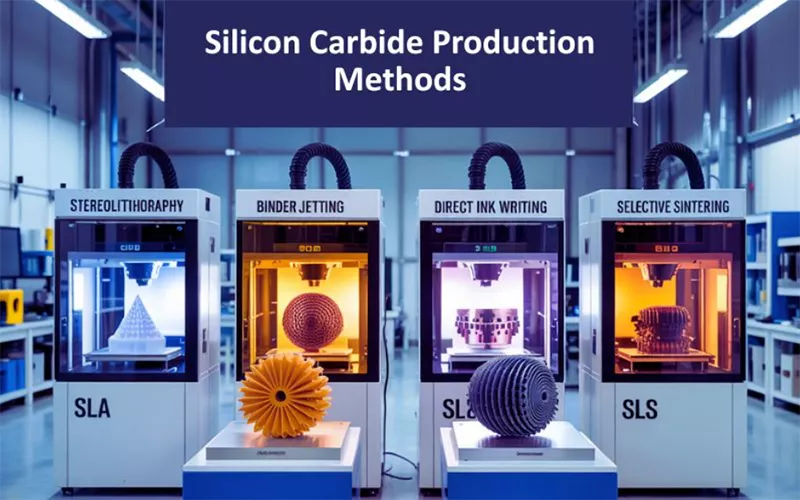

Herstellungsverfahren für Siliziumkarbid

Stereolithografie (SLA): SiC-Pulver kombiniert mit lichtempfindlichem Harz. Erstellen Sie eine Schicht mit einem Laser und erhitzen Sie sie bei 1400–2000 °C, um die endgültigen Eigenschaften zu erhalten.

Binder Jetting: In diesem Prozess wird ein Bindemittel wird auf der SiC-Pulverschicht befestigt. Nach dem Drucken wird eine Wärmebehandlung durchgeführt, um die gewünschte Festigkeit zu erreichen.

Direkte Tintenbeleuchtung (DIW): Bei dieser Technik wird eine dicke SiC-„Tinte“ aus der Düse extrudiert, um für jede Schicht Objekte aufzubauen und präzise Formen zu erzeugen.

Selektives Lasersintern (SLS): Ein Hochleistungslaser schmilzt selektiv den Bereich der SiC-Pulverschicht und bildet eine feste Struktur gemäß dem digitalen Entwurf.

Jede Methode hat ihre eigenen, besonderen Vorteile, es ist jedoch schwierig, die volle Dichte zu erreichen, die Materialschrumpfung zu kontrollieren und eine glatte Oberflächenbeschaffenheit zu erzielen.

Verfahren zur Herstellung von Siliziumnitrid

Heißpresse: Setzen Sie dem Si₃N₄-Pulver gleichzeitig Hitze und Druck aus und erzeugen Sie präzise Keramikteile mit minimaler Porosität.

Heißhydrostatische Pressen: Bei dieser Methode werden Hochdruckgase verwendet, um erhitzte Si₃N₄-Pulver aus allen Richtungen gleichmäßig zu komprimieren und so die Dichte des Materials zu verbessern.

Reaktionsverbindung: Siliziumpulver wird bei hohen Temperaturen mit Stickstoff zu Si₃N vermischt. Dieser Prozess ermöglicht die Herstellung nahezu fertiger Produkte.

3D-Druck: Neuere Technologien haben durch die Verwendung spezieller Formulierungen komplexe Si₃N₄-Strukturen ermöglicht und so flexible Designs ermöglicht, die mit herkömmlichen Methoden nicht möglich waren.

Industrielle Anwendungen

Lassen Sie uns die einzigartigen Anwendungen von Siliziumkarbid und Siliziumnitrid erkunden, um herauszufinden, dass jedes dieser verschleißfesten Keramikmaterialien wirklich überlegen ist.

Siliziumkarbid-Anwendungen

Halbleiterabteilung: SiC-Wafer bilden die Basis für Hochleistungselektronik, die unter rauen Bedingungen arbeitet. Dank ihrer thermischen und chemischen Stabilität eignen sie sich für Waferverarbeitungsanlagen, die für die Herstellung von Halbleiterbauelementen unerlässlich sind.

Luft- und Raumfahrt: Siliziumkarbid-Komponenten dienen als Hitzeschilde beim Wiedereintritt und schützen Ihr Luft- und Raumfahrtsystem bei extremen Temperaturschwankungen. Das in Raketendüsen und Strukturkomponenten verwendete SiC ist nicht nur thermoschockbeständig gegenüber starken Temperaturschwankungen, sondern auch unübertroffen robust.

Chemische Behandlung: Anlagen in der chemischen Verarbeitung profitieren von der Korrosionsbeständigkeit von SiC. Pumpen, Ventile und Reaktionsbehälter aus Siliziumkarbid sind beständig gegenüber aggressiven Lösungsmitteln, Säuren und Basen, die herkömmliche Materialien schnell zersetzen würden.

Energiesysteme: In Solaranlagen sind die thermische Stabilität und die Eigenschaften von SiC als Halbleiter von Vorteil. In der Kernenergie sorgt Siliziumkarbid für strahlungsresistente Brennstoffgehäuse, während Turbinenteile bei hohen Temperaturen eine hohe Festigkeit und geringe Verschleißfestigkeit aufweisen.

Verschleißteile: Die außergewöhnliche Härte von SiC sorgt für äußerst langlebige Dichtungsoberflächen und Lager, die auch unter Polierbedingungen ihre Leistung beibehalten. Die verlängerte Lebensdauer wird durch die Erosionsbeständigkeit der SiC-Strahldüsen bei gleichzeitiger Führung von Hochgeschwindigkeitspoliermedien erreicht.

Siliziumnitrid-Anwendungen

Lagersysteme: Siliziumnitrid-Kugellager verbessern die Leistung und Haltbarkeit Ihrer Geräte. Sie sind äußerst korrosionsbeständig und beständig gegen hohe Drehzahlen und Temperaturen. Sie sind langlebiger und zuverlässiger als herkömmliche Lager.

Automobilindustrie: Siliziumnitrid wird zur Herstellung von Turboladern und Ventiltrieben verwendet. Diese Komponenten sind aufgrund der Verbrennung und mechanischer Belastung extremen Temperaturen ausgesetzt.

Metallumformung: Bei Hochgeschwindigkeitsbearbeitungen behalten Siliziumnitrid-Schneidwerkzeuge ihre scharfen Kanten. Formwalzen und Matrizen verformen sich nicht und unterliegen keinem Hochtemperaturverschleiß. Dadurch verlängert sich die Lebensdauer der Werkzeuge bei intensiven Fertigungsvorgängen.

Elektronik: Die hervorragenden Isoliereigenschaften von Siliziumnitrid verbessern die Zuverlässigkeit und Effizienz Ihrer Elektronik. Das Material verfügt über hervorragende Isoliereigenschaften und ist daher ein guter Halbleiter. Schutzschichten aus Siliziumnitrid sorgen für thermische Stabilität. Sie schützen empfindliche elektronische Komponenten vor Verunreinigungen, Feuchtigkeit und anderen äußeren Schäden.

Medizinisch: Siliziumnitrid ist bakterienresistent und weist eine außergewöhnliche Biokompatibilität auf. Es verlängert die Lebensdauer von knochenverankerten Implantaten und ähnlichen Geräten. Auch zahnmedizinische Anwendungen profitieren von der Biokompatibilität. Andere implantierbare medizinische Geräte, die langfristig eingesetzt werden müssen, profitieren von seiner Robustheit.

Kombination von Sic und Si₃N₄ für bessere Leistung

Forscher entwickeln SiC-Si₃N₄-Verbundwerkstoffe, um die Verschleißfestigkeit und Wärmekontrolle Ihrer Maschinen oder Geräte zu verbessern.

-

Verbesserte Verschleißfestigkeit: Die Zugabe von SiC zu Si₃N₄ erhöht die Härte ohne Verlust der Bruchzähigkeit.

-

Bessere Wärmekontrolle: Spezielle Verbundwerkstoffe sorgen für Wärmeleitfähigkeit und Stoßfestigkeit.

-

Maßgeschneiderte Immobilienprofile: Die Formulierung kann an die jeweiligen Anwendungsanforderungen angepasst werden.

Leitfaden zur Materialauswahl

Wählen Sie SiC, wenn Sie Folgendes benötigen:

-

Maximale Härte und Verschleißfestigkeit

-

Hohe Wärmeleitfähigkeit

-

Anwendungen bei extremen Temperaturen (> 1400 °C)

-

Leistungselektronik und Halbleiter

Si3N4 eignet sich für folgende Anwendungen:

-

Ausgezeichnete Bruchzähigkeit

-

Thermoschockbeständigkeit

-

Präzisionslager und Gleitteile

-

Elektrische Isolationseigenschaften

Neue Trends in der Hochleistungskeramik

Der Bereich der Hochleistungskeramik entwickelt sich in folgenden Bereichen:

-

Fortschritte im SiC- und Si₃N₄-3D-Druck: Der 3D-Druck ermöglicht die Entwicklung komplexer Designs aus SiC und Si₃N₄. Diese Designs waren mit herkömmlichen Methoden nicht möglich.

-

Kontrolle im Nanobereich: Kontrolle der Kornstrukturen im Nanomaßstab zur Verbesserung des Materials.

-

Mehrmaterialsysteme: Änderung des Materialtyps innerhalb derselben Struktur für optimale Leistung.

-

Echtzeitüberwachung: Überwachung des Materialherstellungsprozesses zur Kontrolle der Qualität der Eigenschaften.

Abschluss

Sowohl Siliziumkarbid als auch Siliziumnitrid bieten eine außergewöhnliche Verschleißfestigkeit und sorgen dafür, dass Ihr Produkt selbst unter härtesten Bedingungen optimale Leistung erbringt. SiC eignet sich für Anwendungen mit hohen Temperaturen und hohem Abrieb, bei denen Härte und Wärmeleitfähigkeit entscheidend sind. In Bezug auf Zähigkeit, Thermoschockbeständigkeit und Gleitverschleiß ist Si₃N₄ überlegen.

Der beste Rat hängt davon ab, wie Sie es verwenden möchten und was Ihre wichtigsten Bedürfnisse und Ziele sind.

Expertenberatung verfügbar

Benötigen Sie eine individuelle Keramiklösung? Das Ingenieurteam von GORGEOUS Ceramic bietet kostenlose technische Beratung und Rapid Prototyping für beide Materialien. Mit über 17 Jahren Fertigungserfahrung unterstützen wir Sie bei der Auswahl des richtigen Materials für Ihre spezifischen Anwendungsanforderungen.

Häufig gestellte Fragen

Ist Siliziumkarbid besser als Keramik?

Siliziumkarbid (SiC) ist eine Keramik, die für ihre extreme Härte und Hitzebeständigkeit bekannt ist. Sie übertrifft viele Keramiken bei Anwendungen mit hohem Verschleiß wie Schneidwerkzeugen und Luft- und Raumfahrtteilen.

Ist SiC ein wichtiger Keramikwerkstoff?

Ja, SiC ist ein wichtiges keramisches Material. Es ist entscheidend für Halbleiter, kugelsichere Ausrüstung und Ofenteile.

Wie hoch ist der elektrische Widerstand von SiC?

SiC fungiert als Halbleiter; sein Widerstand variiert mit der Reinheit. Es eignet sich hervorragend für Hochspannungselektronik, da es Wärme besser verträgt als Silizium.

Welches ist das haltbarste Keramikmaterial?

Für Rohhärte, SiC (nahe Diamantniveau). Für Stoßfestigkeit, Siliziumnitrid (Si₃N₄) gewinnt und ist daher ideal für Motorteile.