Möchten Sie wissen, was Cordieritkeramik ist und wie sie die Produktherstellung verändert? Egal, ob Sie Hersteller sind oder sich einfach nur für Cordieritkeramik interessieren – dieser Blogbeitrag ist genau das Richtige für Sie. Hier erfahren Sie schnell alles über Cordieritkeramik – von ihren Eigenschaften über Herstellungsverfahren, Typen, Anwendungen bis hin zu ihren Grenzen. Lassen Sie uns also mehr über sie erfahren.

Was ist Cordieritkeramik?

Cordieritkeramiken sind feuerfeste Strukturkeramiken aus Silikat, Magnesium, Aluminium und Eisen. Mit der chemischen Formel (2MgO-2Al2O3-5SiO2) weisen Cordierite eine außergewöhnliche Wärmeschockbeständigkeit und Wärmeausdehnungsbeständigkeit auf. Sie halten Betriebstemperaturen von bis zu 1000 °C stand. 1350 ℃ Sintertemperatur. Aus diesem Grund eignen sich diese Spezialkeramiken für Ihre Hochtemperaturanwendungen. Ihr breites Anwendungsspektrum umfasst Brennhilfsmittel, Katalysatoren, Wärmetauscher und elektronische Komponenten. Da diese pulverartigen Materialien erstmals von dem französischen Geologen Louis Cordier entdeckt wurden, wurden sie nach ihm benannt.

Schlüsseleigenschaften von Cordieritkeramik

-

Thermoschockbeständigkeit: Cordieritkeramiken machen plötzliche Temperaturänderungen nichts aus, was sich in ihrer höheren Thermoschockbeständigkeit niederschlägt.

-

Geringe Ausdehnung bei hohen Temperaturen: Cordieritkeramiken dehnen sich bei hohen Temperaturen nicht so leicht aus. Das bedeutet, dass sie auch unter schwierigen Bedingungen ihr Volumen und ihre Größe behalten.

-

Geringe elektrische Isolierung: Cordieritkeramiken lassen keinen elektrischen Strom durch. Ihre Isoliereigenschaften machen sie zu einer ausgezeichneten Wahl für Ihre elektrischen Komponenten, wie z. B. Sicherungen.

- Höhere chemische Beständigkeit: Cordieritkeramiken weisen außerdem eine unglaubliche Beständigkeit gegenüber Witterungseinflüssen und Chemikalien auf – sie rosten oder verrotten nicht so leicht.

Insgesamt macht die Einzigartigkeit der Cordieritkeramik sie zu einem idealen Material für anspruchsvolle Anwendungen.

Wie wird Cordieritkeramik hergestellt?

Da die begrenzte Verfügbarkeit von Cordieritkeramik in der Natur den Bedarf der Fertigungsindustrie nicht decken kann, müssen diese möglicherweise synthetisch hergestellt und anschließend strukturiert werden. Dieser Prozess ist recht komplex und erfordert hochwertige Ausrüstung. Nachfolgend finden Sie eine schrittweise Übersicht über den Herstellungsprozess von Cordieritkeramik.

Schritt 1: Auswahl hochwertiger Rohstoffe

Die Herstellung von Cordieritkeramik beginnt mit der sorgfältigen Auswahl hochwertiger Rohstoffe. Materialien wie Talkum, Kaolin und Aluminiumoxid liefern hierfür wichtige Verbindungen aus Magnesiumoxid, Aluminiumoxid und Kieselsäure. Diese Materialien müssen unter Einhaltung des für Cordieritmaterialien erforderlichen stöchiometrischen Verhältnisses abgewogen und gemischt werden.

Nach dem Mischen der richtigen Mengen werden diese Materialien in Kugelmühlen gleichmäßig gemahlen, sodass jedes Partikel die gleiche Größe hat. Diese gleichmäßige Partikelgröße trägt dazu bei, dass das Material später gleichmäßig erhitzt wird und so eine gleichbleibende Qualität gewährleistet ist.

Schritt 2: Vorbereitung

Im ersten Schritt wird das primäre Cordierit-Material in Pulverform hergestellt. Anschließend folgt die Formgebung. Das erhaltene Cordierit-Keramikpulver weist eine geringe Bindefähigkeit auf. Daher müssen Bindemittel hinzugefügt werden, um es in die gewünschte Form zu pressen oder zu formen.

Schritt 3: Formen

Nach dem Mischen der Additive können diese Keramiken mit verschiedenen Techniken wie Extrusion, Trockenpressen oder Schlickerguss geformt werden. Die Wahl der Formgebungstechnik hängt jedoch von der Komplexität der Form ab. Nach der Formgebung müssen die Keramiken getrocknet werden, um sicherzustellen, dass keine Feuchtigkeit zurückbleibt.

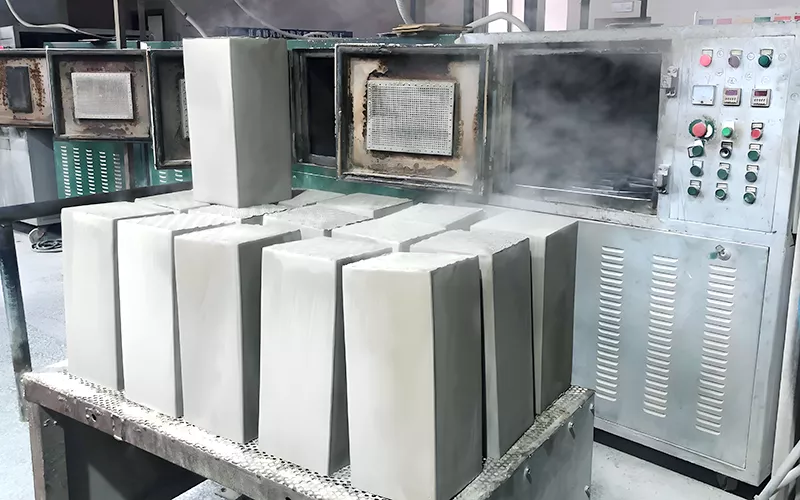

Schritt 4 Sintern

So wie Keramik durch Erhitzen ihre Festigkeit erhält, müssen auch Formen aus Cordieritkeramik einem intensiven Erhitzungsprozess unterzogen werden, dem sogenannten Sintern. Je nach Mischungsformel müssen diese Formen in Öfen auf 1200 °C bis 1450 °C erhitzt werden. Diese Hitze unterhalb des Schmelzpunkts ermöglicht es den Partikeln, miteinander zu verschmelzen und ihre Form zu behalten.

Schritt 5: Abkühlen

Nach dem Sintern müssen diese Cordierit-Keramikformen abgekühlt werden. Der Abkühlungsprozess sollte jedoch langsam erfolgen, um in dieser heiklen Fertigungsphase einen Temperaturschock zu vermeiden.

Schritt 6: Sekundärverarbeitung

Nicht unbedingt erforderlich, aber je nach Verwendungszweck müssen diese Keramikformen möglicherweise geschliffen, geschnitten oder beschichtet werden.

Schritt 7: Qualitätsprüfungen

Nach Erhalt des fertigen Produkts ist eine strenge Qualitätskontrolle unerlässlich. Diese Prüfungen gewährleisten gleichbleibende Temperaturwechselbeständigkeit, Wärmeausdehnungsbeständigkeit, Festigkeit, Dichte, Porosität und elektrische Isolierung. Das Ergebnis ist ein Höchstmaß an Wert – gleichbleibende Leistung.

Schritt 8: Verpackung und Lieferung

Schließlich ist die Cordieritkeramik bereit für den Versand an die Anwender – ob Industrie oder Privatperson. Sie können sie entsprechend verpacken und beschriften.

Welche verschiedenen Arten von Cordieritkeramik gibt es und welche Anwendungen gibt es dafür?

Alle Cordieritkeramiken weisen eine nahezu ähnliche Beständigkeit gegenüber Temperaturschwankungen und der damit verbundenen Ausdehnung auf. Ihre Porosität und Dichte können jedoch je nach Verwendungszweck beeinflusst werden. Beispielsweise weisen Keramiken für die Filterherstellung eine höhere Porosität und eine geringere Dichte auf. Im Gegensatz dazu weisen Keramiken für elektrische Anwendungen möglicherweise eine höhere Dichte und eine geringere Porosität auf.

Abhängig von ihren technischen Eigenschaften kann Cordieritkeramik porös oder dicht sein. Gleichzeitig können einige Additive ihre Isolierung oder Temperaturwechselbeständigkeit verbessern. Die empfohlene Formel ist jedoch nahezu identisch: 13,8% MgO, 34,8% Al2O3 und 51,4% SiO2, also 2MgO, 2Al2O3, 5SiO2 chemisch.

Welche Anwendungen gibt es für Cordieritkeramik?

Dank ihrer einzigartigen Eigenschaften eignet sich Cordieritkeramik für eine Vielzahl industrieller und alltäglicher Anwendungen. Einige davon sind:

Ofenmöbel

Strukturelle Cordieritkeramiken sind Teil einer Hochtemperaturumgebung wie Brennöfen oder Brennöfen. Sie werden dort als Möbel verwendet, beispielsweise als Regale, Druckplatten und Säulen.

Elektrische Isolierungen

Dank ihrer dielektrischen Eigenschaften werden Cordieritkeramiken häufig zur Herstellung isolierter Teile wie Thermostate, Sicherungen und anderer Beleuchtungselemente verwendet.

Filtersysteme

Leichte, hochporöse Cordieritkeramiken mit Wabenstruktur sind Bestandteil von Filtersystemen und Katalysatorträgern.

Industrielle Filtration von geschmolzenen Metallen

Poröse Cordieritkeramiken mit ihrer höheren Porosität und thermischen Beständigkeit unterstützen die Filtration von Metallschmelzen bei der chemischen Verarbeitung. Diese unglaubliche Porosität macht sie für den High-End-Einsatz geeignet.

Leichte Wärmedämmung

Schaumartige Cordieritkeramiken zeichnen sich durch höchste Porosität und geringste Dichte aus und eignen sich daher für leichte Wärmedämmprozesse in der Industrie. Cordieritschaumkeramiken finden breite Anwendung.

Katalysatorträger

Cordieritkeramiken eignen sich hervorragend als Katalysatorsubstrate. Dank ihrer geringen Wärmeausdehnung und hohen Porosität unterstützen sie die Abgasfilterung in Kraftfahrzeugen.

Kochgeschirr, auch bekannt als Flameware

Cordieritkeramik wird vor allem in der Zubereitung von Kochgeschirr verwendet. Dank ihrer unübertroffenen Temperaturbeständigkeit und Thermoschockbeständigkeit findet sie überall Verwendung, vom Backen bis zum Grillen. Pizzasteine, Backsteine, Keramikbriketts und Auflaufformen sind nur einige Beispiele.

Welche Einschränkungen gibt es bei Cordieritkeramik?

Wie jedes andere Material unterliegt auch Cordieritkeramik einigen Einschränkungen. Diese sollten Sie berücksichtigen, bevor Sie sich für Cordierit entscheiden. Einige davon sind:

-

Cordieritkeramiken sind nicht besonders robust – jede Krafteinwirkung wie Belastung, Schlag oder Sturz kann sie zerbrechen. Sie dürfen daher nicht schwer belastet oder grob behandelt werden.

-

Sie können dennoch durch plötzliche Temperaturschwankungen brechen, insbesondere wenn sie dünn sind. Pizzasteine und Backsteine sind typische Beispiele für ihre Anfälligkeit.

-

Da Cordieritkeramiken einen begrenzten Schmelzpunkt von etwa 1460 Grad Celsius haben, können ihre Grenzen nicht überschritten werden. Aus diesem Grund ist ihre Widerstandsfähigkeit gegen die Bildung sekundärer Phasen schlecht.

-

Schließlich erfordert Cordieritkeramik eine komplexe Herstellung und ist daher sehr teuer.

Abschluss

Trotz ihres eingeschränkten Temperaturbereichs, ihrer mangelnden Festigkeit und der höheren Herstellungskosten eignen sich Cordieritkeramiken hervorragend für verschiedene Anwendungen. Neben ihrer isolierenden Wirkung bieten sie gegenüber vielen anderen Materialien große Vorteile hinsichtlich ihres Thermoschock- und Wärmeausdehnungsbereichs. Sie können sie einsetzen, wenn sie Ihren Anforderungen und Ihrem Budget entsprechen.