Introducción

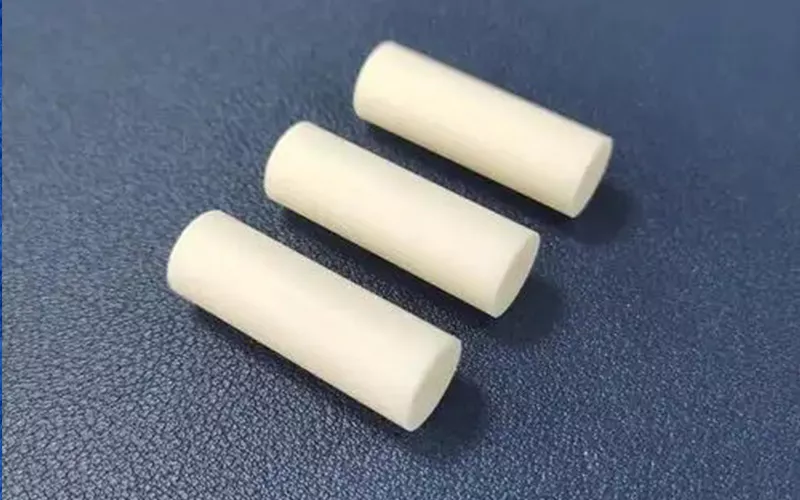

Las varillas cerámicas se utilizan en entornos de alta temperatura y alto desgaste. Son importantes para aplicaciones industriales y técnicas. Puede seleccionar componentes cerámicos duraderos y fiables si comprende su proceso de fabricación. Están fabricados con materiales de alta calidad. ¿Y lo mejor? La precisión en los pasos de producción garantiza una larga vida útil.

Materias primas y preparación

Las varillas de cerámica se fabrican con materiales de alto rendimiento que soportan temperaturas y desgaste extremos. La elección de la materia prima influye directamente en la resistencia, la durabilidad y el rendimiento.

La alúmina es una cerámica común debido a su dureza y resistencia a la corrosión. La zirconia tiene buena resistencia al choque térmico. El carburo de silicio brilla en ambientes hostiles con alta resistencia y resistencia al calor. ¿Sabes qué? Estos materiales se mezclan en una fina suspensión cerámica y luego se moldean.

Preparación y mezcla de polvos

Primero, se muele hasta obtener un polvo fino y se mezcla bien. Luego, se combina con aglutinantes y aditivos para mejorar el moldeado. Se puede obtener un producto uniforme controlando cuidadosamente el tamaño, la forma y la composición de las partículas.

El uso de un polvo cerámico mezclado homogéneamente aumenta la densidad, minimizando los defectos. Cualquier defecto o irregularidad en el material puede reducir la resistencia. Una cerámica mezclada de buena calidad reduce los defectos y conserva la densidad.

La presencia de impurezas o una distribución irregular puede provocar una estructura frágil. Las varillas deben cumplir con los estándares industriales y fabricarse con las técnicas de mezclado correctas.

Importancia de la pureza del material

Se requieren materiales de alta pureza para fabricar varillas cerámicas resistentes y fiables. Tenga en cuenta que incluso las impurezas más pequeñas pueden formar grietas o puntos débiles. Los elementos no deseados se filtran y refinan mediante procesos avanzados.

En cada etapa, los fabricantes prueban la calidad de los materiales para mantener la consistencia. El rendimiento de la varilla cerámica está directamente relacionado con la pureza del material en aplicaciones de alta tensión.

Métodos de formación de formas

Tras preparar la mezcla cerámica, es necesario moldearla en varillas con precisión. Este proceso afecta la resistencia, la porosidad y el rendimiento del producto final.

Las varillas de cerámica se producen mediante diferentes técnicas de fabricación que son las más adecuadas para determinadas aplicaciones:

-

Extrusión: Una pasta viscosa de material cerámico se extruye a través de una matriz para formar varillas continuas. Es un proceso consistente y adecuado para la producción a gran escala.

-

Moldeo por inyección: El polvo cerámico se mezcla con un aglutinante y se inyecta en un molde a alta presión. Esto permite obtener diseños detallados y formas uniformes.

-

Prensado: Se aplica alta presión para comprimir el polvo cerámico, ya sea en seco o en húmedo. Esto mejora la densidad y la resistencia mecánica, siendo ideal para aplicaciones de alto rendimiento.

Papel del procesamiento cerámico en la densidad, la porosidad y la resistencia

El procesamiento de las varillas de cerámica influye directamente en su durabilidad, rendimiento y longevidad. Incluso pequeños cambios en el procesamiento pueden tener un gran impacto en el producto final.

La densidad es un factor fundamental. Una mayor densidad significa que la varilla es más compacta, lo que minimiza el riesgo de grietas o roturas. Por esta razón, muchas varillas cerámicas de grado industrial se fabrican mediante métodos de alta presión (por ejemplo, prensado isostático).

Se sabe que cuanto más denso sea el material, más estrés y temperaturas extremas puede soportar.

Otra consideración importante es la porosidad. Una varilla con demasiadas bolsas de aire pequeñas será frágil y fallará bajo cargas pesadas. Por eso, la mezcla se realiza con cuidado y la cocción se realiza en condiciones controladas.

En mi experiencia, basta con una pequeña contaminación en la mezcla cerámica para afectar la porosidad y hacer que la varilla se vuelva quebradiza. Para evitarlo, los fabricantes utilizan materias primas de alta calidad y optimizan el proceso de moldeado.

Tanto la densidad como la baja porosidad contribuyen a la resistencia. Una varilla de cerámica correctamente procesada puede soportar desgaste, calor y presión extremos sin deformarse. Los ingenieros y fabricantes experimentan frecuentemente con diferentes técnicas de conformado para encontrar el equilibrio óptimo entre densidad y flexibilidad.

Métodos de fabricación comercial utilizados en EE. UU.

En EE. UU., las empresas cerámicas han logrado llevar los procesos a un nuevo nivel de precisión, eficiencia y consistencia. Cada fabricante elige un proceso según la finalidad de las varillas.

Uno de los métodos más populares es el prensado isostático. Este aplica presión uniformemente en todas las direcciones, creando un producto de alta densidad. Este es el proceso preferido para aplicaciones aeroespaciales y médicas, donde la durabilidad es fundamental.

Otra técnica común es la colada en barbotina, en la que se vierte una mezcla cerámica líquida en moldes. Es un método excelente para crear formas complejas y diseños intrincados. Sin embargo, requiere mayor esfuerzo para eliminar el exceso de humedad y garantizar una solidez uniforme.

El prensado en caliente se utiliza a menudo en aplicaciones industriales. Los fabricantes aplican calor y presión para formar estas varillas cerámicas, lo que da como resultado componentes extremadamente resistentes y duraderos. Esto es especialmente útil para materiales como el carburo de silicio y la zirconia, que requieren una alta resistencia mecánica.

Según mis observaciones, las empresas utilizan diversas técnicas para lograr resultados óptimos. Por ejemplo, algunas empiezan con el moldeo por inyección para lograr consistencia en la forma y luego sinterizan para densificar. Este es el tipo de precisión que distingue a las varillas de cerámica fabricadas en Estados Unidos del resto del mundo.

Secado y presinterización

El secado es una etapa importante en la fabricación de varillas de cerámica. Si no se realiza correctamente, pueden aparecer grietas, lo que reduce la resistencia del producto final. El secado controlado permite que la humedad se evapore lentamente, evitando así la tensión interna.

He visto casos de secado inadecuado que provocan microfisuras invisibles que solo se hacen evidentes tras la sinterización. Esto genera desperdicio de material y costes adicionales.

A continuación viene la presinterización, que consiste en calentar varillas a temperaturas más bajas antes de la cocción final. Esta técnica elimina la humedad restante y refuerza aún más la estructura. También quema los aglutinantes y aditivos, lo que da como resultado una forma cerámica más pura. Si no se realiza la presinterización, la humedad atrapada provoca hinchazón o deformación durante la sinterización final.

En mi experiencia, los fabricantes utilizan velocidades de calentamiento lentas para evitar el choque térmico. Algunos incluso regulan la humedad en las cámaras de secado para que los resultados se mantengan constantes. Parece un detalle insignificante, pero realmente compensa en términos de calidad, ya que garantiza que las varillas de cerámica tengan la densidad adecuada para lograr el equilibrio perfecto entre densidad y resistencia, y que se sintericen en la etapa final.

Proceso de cocción y sinterización

La cocción transforma las varillas de cerámica cruda en estructuras densas y resistentes. Este proceso utiliza calor a altas temperaturas para fundir las partículas. Las condiciones de cocción adecuadas mejoran la resistencia mecánica, la resistencia térmica y la durabilidad.

Las varillas se debilitan si la temperatura desciende por debajo de cierto punto. Si es demasiado baja, puede producirse una contracción o distorsión excesiva.

Técnicas de sinterización

Entonces, hablemos de las técnicas de sinterización que existen aquí:

-

Prensado en caliente: Este proceso implica calor y presión simultáneamente. Produce varillas cerámicas densas con baja porosidad. Este proceso también lo hace adecuado para aplicaciones con altos requisitos de resistencia mecánica.

-

Sinterización al vacío: Durante el calentamiento, el proceso elimina los gases no deseados del material. Evita la contaminación y mejora la pureza. Se utiliza comúnmente en cerámicas técnicas avanzadas.

-

Prensado isostático en caliente (HIP): Esta técnica utiliza calor y presión de gas por todos lados. Elimina las impurezas internas y mejora la consistencia. Esto se realiza para aumentar la resistencia en muchas varillas cerámicas de alto rendimiento.

El papel del control de temperatura

El control de la temperatura es uno de los aspectos principales del proceso de sinterización. El calentamiento y enfriamiento graduales evitan la tensión térmica y las grietas. Las temperaturas más altas forman partículas más unidas, lo que mejora la densidad y la dureza.

Los ciclos de calentamiento se controlan estrictamente para garantizar la calidad de los fabricantes. Una pequeña variación de temperatura determinará las propiedades finales de la varilla.

Procesamiento final y control de calidad

Las varillas de cerámica se someten a diversas operaciones de acabado para lograr el tamaño y la forma deseados. Estas incluyen el esmerilado, el pulido y la inspección para garantizar que el producto final sea liso, resistente y libre de defectos.

Sin estos procesos, las varillas cerámicas podrían no rendir como se requiere en condiciones de estrés. El control de calidad es un factor clave para garantizar la consistencia y la fiabilidad.

Esmerilado, pulido y acabado

El rectificado se utiliza para eliminar el exceso de material y dar a la varilla de cerámica una forma precisa. Este proceso utiliza abrasivos de diamante para mantener tolerancias estrictas. Si la superficie de la varilla no se rectifica correctamente, su rendimiento será deficiente.

El pulido mejora el acabado superficial y minimiza la fricción. Es un paso necesario en aplicaciones donde los puntos de contacto deben ser lisos, por ejemplo, en maquinaria médica o industrial. Una varilla correctamente pulida previene el desgaste y ofrece un mejor rendimiento en situaciones de alta tensión.

El acabado final garantiza que todos los bordes luzcan lisos y sin grietas microscópicas. Incluso un pequeño defecto puede comprometer la estructura cerámica a largo plazo.

Inspección y control de calidad

Los fabricantes de cerámica tienen un control de calidad muy estricto. Cada lote se somete a:

-

Inspección visual: Identifican fallas, grietas o irregularidades en las superficies.

-

Comprobaciones dimensionales: Se aseguran de que las varillas tengan el tamaño y la forma precisos.

-

Prueba ultrasónica: Identifica defectos internos que no son visibles en la superficie.

-

Prueba de densidad y porosidad: Verifican uniformidad y resistencia.

Estas pruebas evitarían que varillas débiles o defectuosas ingresen al mercado y posteriormente fallen en aplicaciones críticas.

Importancia de los informes de pruebas

Los informes de prueba son el registro escrito de las propiedades de la varilla. Estos documentos ayudan a ingenieros y fabricantes a confirmar la resistencia, la estabilidad térmica y la durabilidad. Un informe completo garantiza que cada varilla de cerámica se someta a rigurosas pruebas, garantizando así los estándares de seguridad y rendimiento.

Aplicaciones y uso industrial

Las varillas de cerámica son esenciales en industrias que exigen durabilidad, resistencia térmica y aislamiento eléctrico. Sus propiedades únicas las hacen superiores a los metales y plásticos en condiciones extremas.

-

Automotor: Se utilizan en motores, sensores y sistemas de combustible de alta gama para la resistencia al calor y la reducción del desgaste.

-

Aeroespacial: Son ideales para aislamiento térmico y aplicaciones estructurales en aeronaves y naves espaciales.

-

Electrónica: Aparecen en placas de circuitos, aislantes y semiconductores por su resistencia a la corriente eléctrica y su estabilidad.

-

Médico: Se utilizan en implantes, herramientas quirúrgicas y aplicaciones dentales debido a su biocompatibilidad y naturaleza no reactiva.

Conclusión

El proceso de fabricación de varillas cerámicas implica una selección adecuada de materiales, un moldeado preciso de los elementos, un procesamiento a alta temperatura y un acabado completo. Cada paso es necesario para garantizar su resistencia y robustez.

Si está buscando productos cerámicos duraderos para su industria, no dude en contactarnos y contarnos más sobre sus necesidades.