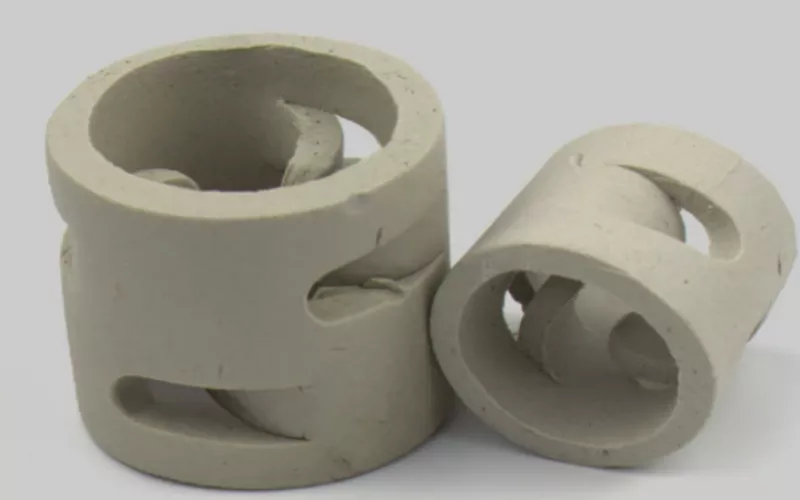

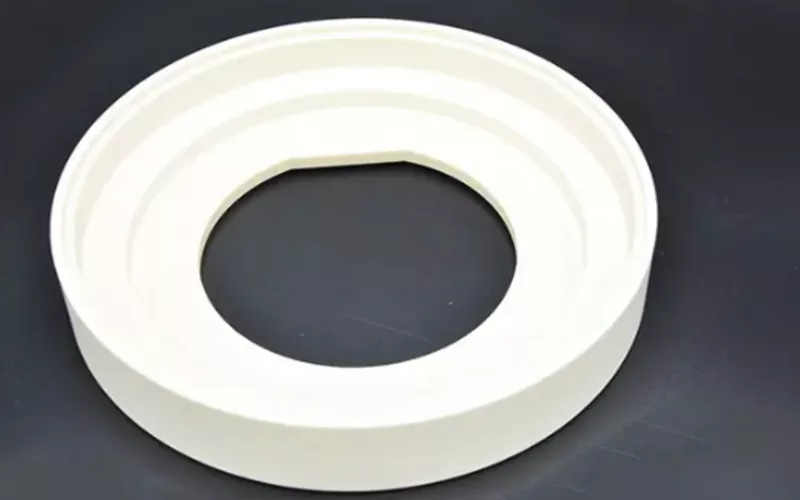

Alumina rings are preferred in your electrical, mechanical, and chemical applications due to their outstanding properties. Your alumina ring provides exceptional electrical insulation, hardness, wear resistance, thermal stability, and corrosion resistance.

¿Qué es el anillo de óxido de alúmina?

-

Los anillos de cerámica de alúmina son componentes circulares densos, resistentes y duraderos fabricados a partir de óxido de alúmina (Al2O3).

-

A través de un conformado avanzado y sinterización Procesos, sus anillos logran una alúmina consistente densidad 3,99 g/cm3 y tolerancias precisas ISO 3290-1.

6 propiedades excepcionales de la cerámica de alúmina

Su aplicación crítica en cuanto a desgaste y alta temperatura se beneficia de las siguientes características de los anillos de alúmina:

1. Alta dureza

-

Sus materiales cerámicos de alúmina ocupan el puesto 9 en la clasificación Escala de dureza de Mohs (método cualitativo para medir la dureza de su material).

-

Con una dureza de 1600–1800 kg/mm², su anillo de alúmina resiste el desgaste y la abrasión, lo que aumenta su durabilidad.

“El cambio de anillos de acero a anillos de alúmina en nuestros sistemas de sellado aumentó la vida útil de los componentes de meses a años sin agrietarse”.

—Peter M., Ingeniero mecánico, Cojinetes

2. Fuerza superior

-

Sus anillos de cerámica de alúmina de pureza ≥99 alcanzan una resistencia a la compresión >3000 MPa (capacidad de soportar cargas pesadas).

-

Su resistencia a la flexión se mantiene entre 300 y 600 MPa (la capacidad del anillo de alúmina para resistir la deformación y la fractura).

3. Excelente resistencia al desgaste

-

Debido a la dureza de su alúmina >1500 HV, la resistencia al desgaste aumenta en casi 40% en sus usos de molienda.

-

Su anillo de alúmina minimiza la abrasión, lo que a su vez extiende la vida útil de su equipo.

Cambiar a anillos aislantes de cerámica de alúmina fue una excelente decisión. El tiempo de inactividad se redujo en hasta 50%, lo que mejoró la eficiencia de nuestra planta.

—Jing C., Gerente de mantenimiento, Insuplant

4. Aislamiento eléctrico y propiedades dieléctricas excepcionales

-

La rigidez dieléctrica de su aislante cerámico de alúmina mide 15 kV/mm según las normas IEC 60672-2 (capacidad de soportar campos eléctricos).

-

Combinado con conductividad térmica de 24–27 W/mK (capacidad de conducir calor), garantiza la seguridad y estabilidad en el grabado de plasma de semiconductores.

5. Excelente resistencia a la corrosión química.

-

Sus anillos de cerámica de alúmina de alta pureza resisten un pH <7 (ácidos), pH>7 (bases) y disolventesEsta inercia química aporta estabilidad a sus aplicaciones petroquímicas y farmacéuticas.

6. Biocompatibilidad y transparencia

-

Los materiales reactivos y tóxicos provocan fallos en los implantes, reacciones alérgicas e inflamación.

-

Su anillo de alúmina proporciona una naturaleza bioinerte y no tóxica, lo que lo hace biocompatibleEsto garantiza la seguridad y confiabilidad de sus dispositivos médicos.

Resumen de las características del anillo de aislamiento de cerámica de alúmina

|

Característica |

Datos científicos |

Ventajas |

|

Densidad |

3,99 g/cm³ |

Alta estabilidad bajo cargas |

|

Temperaturas máximas |

>1600 °C / 2900 °F |

Resistencia a altas temperaturas |

|

Pureza |

95%–99.9% |

Mejor rendimiento eléctrico, cumple con los grados de certificación ISO |

|

Dureza Vickers |

1600–1800 kg/mm² |

Extrema resistencia al desgaste y a la deformación. |

|

Resistencia a la compresión |

3000+ MPa |

Soporta cargas pesadas |

|

Resistencia a la flexión |

386 ±12 MPa |

Alta resistencia a esfuerzos de flexión, Cumple ISO 14704. |

|

Conductividad térmica |

24–27 W/mK |

Disipación de calor eficiente para evitar puntos calientes, ASTM D5470 |

|

Resistencia al desgaste |

Dureza >1500 HV |

Mayor vida útil del anillo de alúmina |

|

Rigidez dieléctrica |

15 kV/mm |

Cumple con la norma IEC 60672-2, aislamiento confiable |

|

Coeficiente de expansión térmica |

7–8 ×10⁻⁶ /K |

Estabilidad dimensional bajo ciclos de temperatura |

|

Rugosidad de la superficie |

Ra ≤0,05 μm |

Acabado superficial de precisión, fricción reducida. |

Aplicaciones del anillo cerámico de alúmina

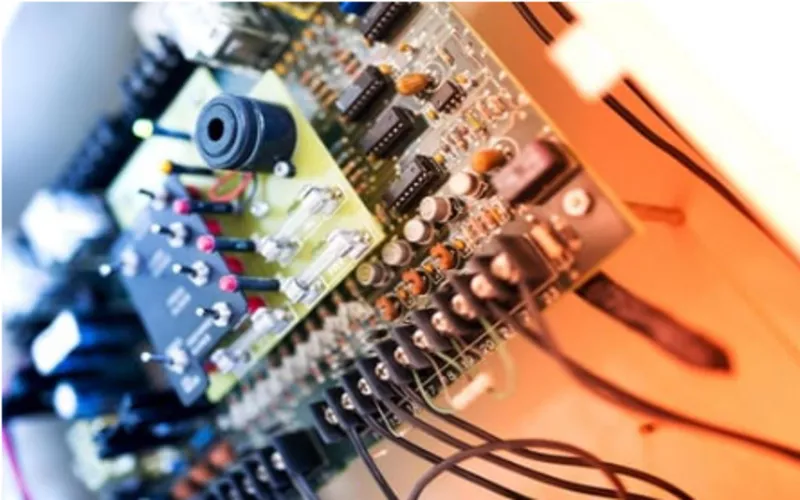

1.In Your Electronic Components

-

Su aislante cerámico de alúmina se utiliza en la fabricación de semiconductores y condensadores de alta tensión. El grabado por plasma exige una rigidez dieléctrica >18 kV/mm para evitar la formación de arcos eléctricos. La conductividad térmica de la alúmina, de 24 a 27 W/mK, garantiza que su anillo disipe el calor eficientemente, protegiendo así los componentes electrónicos.

2.In Your Bearings and Seals

-

El desgaste y la corrosión química provocan daños importantes en sus sellos, cojinetes y bombas.

-

La resistencia a la compresión de la alúmina >3000 MPa permite que sus anillos soporten tensiones elevadas.

3.In Chemical and Petrochemical Industries

-

Sus reactores químicos, soportes de catalizador y materiales de empaque de columnas pueden degradarse debido a la corrosión química.

-

Las propiedades cerámicas de alúmina de pureza 98-99.9%, como la resistencia a pH >7 y <7, garantizan un rendimiento duradero.

4.In Your Medical Equipment and Devices

-

Sus herramientas quirúrgicas, prótesis y implantes Benefíciese de la biocompatibilidad de su anillo de cerámica de alúmina.

-

Los anillos de alúmina de alta resistencia al desgaste evitan la degradación por exposición a fluidos biológicos y esterilización ciclos.

NÓTESE BIEN: Datos clínicos muestra una tasa de supervivencia a diez años de 92% para prótesis de cadera fabricadas con cerámica de alúmina (J Mater Sci: Mater Med).

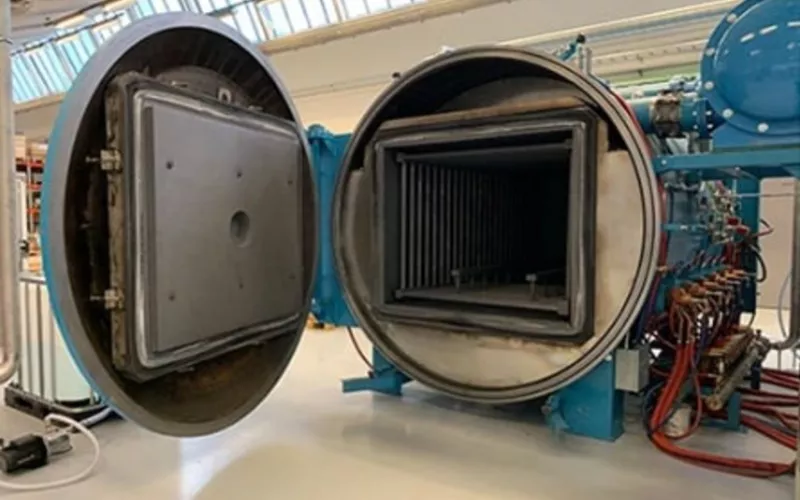

5.In Your High-Temperature Applications

-

Su horno Las piezas y los sistemas de procesamiento químico requieren materiales con una estabilidad térmica >1800 °F.

-

Gracias a un punto de fusión de 2072 °C, sus anillos de alúmina reducen la pérdida de calor y garantizan una vida útil más larga.

Fabricación y procesamiento de anillos de alúmina

Sus anillos de alúmina se fabrican a partir de óxido de aluminio en los siguientes pasos clave:

1: Preparing Your Alumina Powder

-

Su polvo de alúmina se somete a un proceso de purificación para alcanzar una pureza del 95% al 99,9% de pureza. Posteriormente, se formula con aglutinantes y mezcladores para aumentar la resistencia en verde, alcanzar una densidad de alúmina de 3,99 g/cm³ y optimizar el rendimiento del producto final.

2: Forming Your Alumina Rings

-

Su anillo de alúmina se moldea mediante conformado a presión o moldeo por inyección Llegar cerca de la red dimensiones.

3: Sintering

-

Sus anillos de alúmina son sinterizado a >1600 °C para unir partículas, aumentando la resistencia y la densidad.

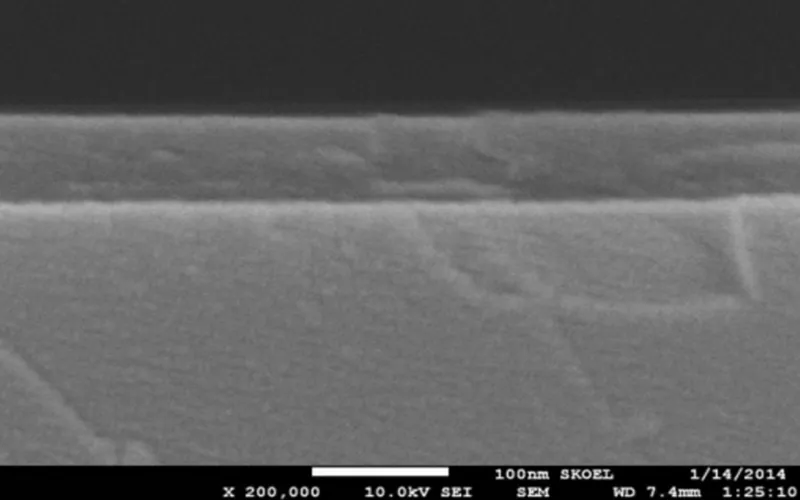

4: Processing and Finishing Your Alumina Ring

-

Sus anillos cerámicos de alúmina se someten a rectificado o mecanizado láser para cumplir con las tolerancias ASTM. Los anillos se procesan hasta alcanzar una rugosidad superficial de Ra ≤0,05 µm, lo que mejora el rendimiento dieléctrico y la resistencia al desgaste.

5: Surface Finish

-

Su anillo de alúmina se somete a un pulido y recubrimiento para adaptarlo a su uso específico. Finalmente, se inspecciona para confirmar su conformidad con la norma de precisión ISO 3290-1.

Cómo elegir sus anillos de cerámica de alúmina

Opciones de personalización de anillos de alúmina

-

La personalización permite que sus anillos de alúmina coincidan con las dimensiones, los acabados de superficie y las tolerancias deseadas de su aplicación.

-

La elección de opciones personalizadas también reduce la contracción y garantiza la consistencia, lo que da como resultado un desperdicio mínimo y un rendimiento predecible.

Precios de la cerámica de alúmina

-

El precio personalizado de sus anillos de alúmina varía entre $0,1 y $10 por unidad, según el tamaño y la complejidad.

-

Seleccione GGSCERAMIC® para soluciones con certificación ISO que garantizan precisión dimensional.

Llevamos años comprando anillos de alúmina personalizados para nuestros sensores. Sus tolerancias han sido precisas y la calidad, constante...

—Anthony K., ingeniero, Bwight Electronics

Conclusión

Su anillo de alúmina personalizable y de alta resistencia destaca en aplicaciones electrónicas, mecánicas y químicas. Los anillos de alúmina de alta pureza se prefieren a los metales, el silicio y la zirconia por su precio, resistencia al desgaste, dureza y aislamiento.

ESPLÉNDIDO is a leading supplier of advanced ceramics, providing ceramic ring products for various industries. Please feel free to contact us with any technical questions; our technicians will provide you with professional answers.

Preguntas frecuentes sobre los anillos de alúmina

P: ¿Por qué se prefiere el anillo de aislamiento de cerámica de alúmina en la industria eléctrica?

R: La rigidez dieléctrica de la alúmina ~15 kV/mm y la estabilidad térmica >1600 °C proporcionan un aislamiento confiable en circuitos de alto voltaje.

P: ¿Cuál es el coeficiente de expansión térmica de los anillos de cerámica de alúmina?

R: Sus materiales cerámicos de alúmina tienen un coeficiente de expansión térmica de 7–8 ×10⁻⁶/KEsto garantiza la estabilidad dimensional bajo ciclos térmicos.

P: ¿Cuáles son las propiedades esenciales de la cerámica de alúmina?

A: Los anillos de alúmina ofrecen una dureza >1500 HV, excelente resistencia al desgaste, estabilidad térmica 1600 °C y resistencia mecánica >2000-4000 MPa.

P: ¿Cuáles son las aplicaciones de la cerámica de alúmina?

R: Debido al aislamiento, la dureza y la resistencia al desgaste de la alúmina, los anillos de alúmina se utilizan para productos electrónicos, cojinetes, sellos y dispositivos médicos.

P: ¿Qué es el óxido de alúmina?

R: La alúmina u óxido de aluminio (Al2O3) es una cerámica de alta temperatura con una pureza de hasta 99,9%, lo que garantiza resistencia al desgaste y longevidad.

P: ¿Por qué elegir materiales cerámicos de alúmina en lugar de metales y otras cerámicas?

R: Sus materiales cerámicos de alúmina combinan pureza >95,9%, dureza >1500 HV y tolerancias certificadas ISO para brindar rentabilidad y durabilidad.

P: ¿Cuál es el voltaje de ruptura de los aisladores cerámicos de alúmina?

A: Los voltajes de ruptura de su aislador cerámico de alúmina se alinean con la rigidez dieléctrica. 15 kV/mmEsto ofrece un rendimiento confiable en sus usos de alto voltaje.