¿Cuál es la mayor preocupación de los clientes sobre la soldadura fuerte de cerámica en embarcaciones? ¿Cómo solucionarla?

La soldadura fuerte de cerámica es un proceso relativamente técnico. La cerámica es difícil de fusionar con metal. Existen procesos relativamente avanzados, como la conexión mecánica, la adhesión, la soldadura/soldadura fuerte y el sellado vidrio-metal, incluyendo la soldadura por microondas y la ultrasónica. La soldadura fuerte, por fricción, etc., es actualmente una tecnología de proceso relativamente desarrollada. Se utiliza comúnmente en conectores cerámica-metal de cerámica de ingeniería. Utilizamos tecnología de soldadura fuerte innovadora y aceptamos muestras personalizadas.

La soldadura fuerte cerámica es una técnica valiosa para unir cerámica y metales, pero conlleva sus propios desafíos. Analicemos dos de las principales preocupaciones de los clientes y cómo abordarlas, junto con otras acciones importantes:

1. Mojabilidad y resistencia de la unión

Desafío: A diferencia de los metales, la cerámica no puede formar uniones naturales fuertes con los metales debido a las diferentes propiedades superficiales. Esto puede provocar uniones soldadas frágiles y posibles fallas bajo presión.

Solución 1: Soldadura fuerte de metal activo (AMB)

La soldadura fuerte reactiva utiliza aleaciones que contienen metales altamente reactivos. Este metal activo ayuda a que el material de soldadura se extienda y se adhiera (humedezca) a la superficie cerámica, creando una unión más fuerte.

Solución 2: Metalización

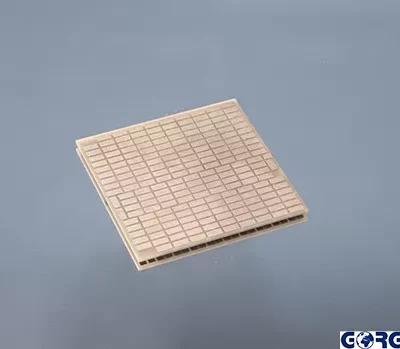

La metalización consiste en aplicar una fina capa de metal a la superficie cerámica antes de la soldadura fuerte. Esta capa mejora la humectabilidad de la cerámica, permitiendo que el material de soldadura forme una unión más fuerte.

Diagrama del proceso de metalización que muestra cómo la cerámica se recubre con una fina capa de metal.

Solución 3: Selección del material de soldadura fuerte

Elegir la aleación de soldadura fuerte adecuada es fundamental. Una aleación con buenas propiedades de humectación para la cerámica específica utilizada producirá una unión más resistente.

2. Expansión térmica y tensión residual

Desafío: La cerámica y los metales suelen tener coeficientes de expansión térmica (CET) diferentes. Esto significa que se expanden a velocidades diferentes al calentarse (durante la soldadura fuerte) y se contraen a velocidades diferentes al enfriarse. Esta discrepancia puede generar tensiones en la unión y provocar grietas.

Unión de cerámica y metal soldada con grietas por tensión

Uniones cerámica-metálicas soldadas con grietas por tensión

Opción 1: Diseño conjunto

Optimizar el diseño de las juntas puede minimizar los puntos de concentración de tensiones. Esto puede implicar el uso de juntas cónicas que distribuyen la tensión de forma más uniforme o la incorporación de elementos flexibles para absorber parte del desajuste entre expansión y contracción.

Solución 2: Selección del material de soldadura fuerte

La selección de una aleación de soldadura fuerte con un CTE cercano al CTE promedio de las cerámicas y los metales que se unen puede ayudar a reducir la acumulación de tensión.

Solución 3: Control del proceso de soldadura fuerte

El control preciso de la temperatura y las velocidades de enfriamiento durante la soldadura fuerte son fundamentales para minimizar las tensiones residuales. Técnicas como la soldadura fuerte al vacío, que pueden eliminar los óxidos que dificultan la soldadura, también pueden ser útiles.

Otras medidas importantes

Limpieza de la superficie: Las superficies de soldadura fuerte deben estar completamente limpias y libres de polvo, aceite y contaminantes. La soldadura fuerte debe realizarse en un entorno libre de polvo. Una limpieza y purga especiales con nitrógeno como gas inerte garantizan una superficie limpia para obtener resultados óptimos.

Detección de defectos: Tras la soldadura fuerte, se debe inspeccionar la unión para detectar defectos mediante técnicas como equipos de detección de fallas por rayos X. Esto ayuda a identificar grietas, huecos u otros defectos que podrían comprometer la integridad de la unión.

Prueba de fugas: Las uniones soldadas deben someterse a una prueba de fugas para garantizar su estanqueidad. Esto suele implicar un proceso de dos pasos:

Prueba de vacío con presión negativa: utilice una bomba de vacío para evacuar la unión a una presión mínima de 5000 Pa (0,5 atm).

Prueba de estanqueidad con presión positiva: Utilice gas inerte para presurizar la unión a al menos 4,2 MPa (42 atm). Si la unión soporta esta presión sin fugas, se considera apta.

Al tomar estas medidas combinadas, la empresa puede crear uniones de cerámica y metal resistentes, confiables y sin fugas que satisfacen las necesidades de los clientes.

La soldadura fuerte de cerámica es una tecnología de proceso avanzada para unir materiales cerámicos. aeroespacial:

Hemos preparado una sala limpia para este fin con el fin de mejorar la unión y la resistencia de la conexión, especialmente en el uso frecuente de alta resistencia y alta temperatura. Esta tecnología se utiliza comúnmente en áreas como:

Aeroespacial:

En la industria aeroespacial, se utilizan materiales cerámicos para fabricar piezas de motores y otras piezas que están expuestas a altas temperaturas porque la soldadura fuerte de cerámica permite que estas piezas soporten temperaturas y presiones extremas.

Industria del automóvil:

En la industria automotriz, se utilizan materiales cerámicos avanzados para fabricar intercambiadores de calor, sensores y otros componentes críticos. Mediante la tecnología de soldadura cerámica, estos componentes alcanzan una alta eficiencia y durabilidad.

Producto electrónico:

En la fabricación de productos electrónicos, la cerámica se utiliza como aislante y sustrato. La soldadura fuerte de cerámica permite que los componentes electrónicos de alto rendimiento sean estables, fiables y seguros a altas temperaturas y otros entornos hostiles.

Equipo médico:

Los materiales cerámicos se utilizan comúnmente en dispositivos médicos como huesos artificiales e implantes dentales debido a su biocompatibilidad. La soldadura cerámica garantiza la integridad estructural y la durabilidad a largo plazo de estos dispositivos.

Industria energética:

En la industria nuclear y otras industrias energéticas, se utilizan materiales cerámicos para crear componentes resistentes a altas temperaturas y a la corrosión. La tecnología de soldadura fuerte cerámica garantiza la fiabilidad y seguridad de estos componentes críticos.

Tecnología óptica y láser:

En tecnología óptica y láser, los componentes cerámicos de precisión deben conectarse a metales u otros materiales a través de soldadura fuerte de cerámica para garantizar una transmisión y reflexión de luz precisas.

La aplicación de la tecnología de soldadura fuerte cerámica en estos campos se debe principalmente a su capacidad para proporcionar conexiones de alta resistencia y resistencia a altas temperaturas, manteniendo al mismo tiempo la estabilidad química y las propiedades físicas del material. Esto la convierte en una tecnología indispensable en productos de alta tecnología y sistemas complejos que operan en entornos extremos.

Existen varias especificaciones estándar para la soldadura fuerte de cerámica, cada una con su propio enfoque y requisitos. A continuación, se presentan algunas de las normas más utilizadas:

1. ASTM B828 - Especificación estándar para bridas soldadas de aleación de cobre, níquel y silicio para recipientes a presión y tuberías

Esta norma describe los requisitos para bridas soldadas de aleación de cobre-níquel-silicio para recipientes a presión y tuberías. Especifica los materiales, las dimensiones, el marcado, los procedimientos de prueba e inspección de estas bridas.

2. AWS C3.1 - Especificaciones estándar para uniones soldadas para aplicaciones de presión

Esta norma establece los requisitos generales para las uniones soldadas utilizadas en aplicaciones a presión. Abarca la selección de metales de aporte para la soldadura fuerte, el diseño de la unión, la preparación de superficies, los procedimientos de soldadura fuerte y los ensayos no destructivos.

3. ISO 11849 - Soldadura fuerte - Bridas de aleación de cobre-níquel o níquel-cobre para recipientes a presión y tuberías

Esta norma internacional es similar a ASTM B828 y cubre los requisitos para bridas soldadas de aleación de cobre-níquel o níquel-cobre para recipientes a presión y tuberías.

4. Código de calderas y recipientes a presión ASME (BPVC), Sección IX: Calificaciones de soldadura y soldadura fuerte

Este código establece los requisitos para la cualificación del personal y los procedimientos de soldadura y soldadura fuerte. Es ampliamente utilizado en las industrias de generación de energía y petroquímica.

5. MIL-STD-2481 - Unión y unión de metales y no metales

Esta norma militar proporciona directrices generales para la unión de metales y no metales, incluyendo la soldadura fuerte cerámica. Abarca temas como la preparación de superficies, la selección del metal de aportación para la soldadura fuerte, los procedimientos de soldadura fuerte y las pruebas no destructivas.

Además de estas normas generales, existen numerosas normas específicas de la industria para la soldadura fuerte cerámica. Por ejemplo, la industria aeroespacial cuenta con su propio conjunto de normas para la soldadura fuerte cerámica de componentes aeronáuticos.

La norma específica aplicable a una aplicación particular dependerá de los materiales que se unan, la aplicación prevista y los códigos y reglamentos aplicables. Es importante consultar con las autoridades competentes para determinar qué normas son aplicables a su caso específico.

A continuación se muestran algunos recursos adicionales que pueden resultarle útiles:

Sociedad Estadounidense de Pruebas y Materiales (ASTM): https://www.astm.org/

Sociedad Americana de Soldadura (AWS): https://www.aws.org/

Organización Internacional de Normalización (ISO): https://www.iso.org/home.html

Sociedad Estadounidense de Ingenieros Mecánicos (ASME): https://www.asme.org/

Departamento de Defensa de los Estados Unidos (DoD): https://discover.dtic.mil/