¿Quieres saber qué es la cerámica de cordierita y cómo está transformando la fabricación de productos? Tanto si eres fabricante como si simplemente te interesa saber más sobre ella, esta entrada del blog es para ti. Aquí aprenderás rápidamente todo sobre ella: desde sus propiedades hasta sus procesos de fabricación, tipos, aplicaciones y limitaciones. ¡A continuación, averigüémoslo!

¿Qué son las cerámicas de cordierita?

Las cerámicas de cordierita son materiales cerámicos estructurales refractarios compuestos de silicato, magnesio, aluminio y hierro. Con una fórmula química de (2MgO-2Al₂O₃-5SiO₂), las cordieritas poseen una excepcional resistencia al choque térmico y a la expansión térmica. Pueden soportar temperaturas de trabajo de hasta 1000 ℃. Temperatura de sinterización de 1350 ℃Por eso, estas cerámicas especializadas son adecuadas para aplicaciones de alta temperatura. Su amplio uso incluye accesorios para hornos, convertidores catalíticos, intercambiadores de calor y... componentes electrónicosDesde que estos materiales en forma de polvo fueron descubiertos por primera vez por un geólogo francés, Louis Cordier, recibieron su nombre.

Propiedades clave de la cerámica de cordierita

-

Resistencia al choque térmico: la cerámica de cordierita no soporta los cambios bruscos de temperatura, lo que se traduce en una mayor resistencia al choque térmico.

-

Baja expansión a altas temperaturas: La cerámica de cordierita no se expande fácilmente a altas temperaturas. Esto significa que conserva su volumen y tamaño en condiciones adversas.

-

Bajo aislamiento eléctrico: La cerámica de cordierita no permite el paso de la corriente eléctrica. Sus propiedades aislantes la convierten en una excelente opción para componentes eléctricos, como fusibles.

- Mayor resistencia química: Las cerámicas de cordierita también muestran una increíble tolerancia al clima y a los productos químicos: no se oxidan ni se descomponen fácilmente.

En general, la singularidad de la cerámica de cordierita la convierte en un material ideal para un uso exigente.

¿Cómo se fabrican las cerámicas de cordierita?

Dado que la disponibilidad limitada de cerámica de cordierita en la naturaleza no permite satisfacer las necesidades de la industria manufacturera, es posible que sea necesario producirla sintéticamente y luego estructurarla. Este proceso es bastante complejo y requiere equipos de alta tecnología. Sin embargo, a continuación se presenta una descripción paso a paso del proceso de fabricación de cerámica de cordierita.

Paso 1 Selección de materia prima de alta calidad

La producción de cerámica de cordierita comienza con una cuidadosa selección de materias primas de alta calidad. Para ello, materiales como el talco, el caolín y la alúmina proporcionan compuestos esenciales de óxido de magnesio, óxido de aluminio y sílice. Estos materiales deben pesarse y mezclarse siguiendo la proporción estequiométrica que requiere la cordierita.

Tras mezclarlos en las cantidades adecuadas, estos materiales se introducen en molinos de bolas para una molienda uniforme, garantizando así que cada partícula tenga un tamaño uniforme. Esta uniformidad de partículas permite que el material reciba calor uniforme en la etapa posterior, garantizando así una calidad consistente.

Preparación del paso 2

En el primer paso, se prepara el material de cordierita primaria, en forma de polvo. A continuación, se realiza el moldeado. El polvo cerámico de cordierita obtenido tiene menor capacidad aglutinante. Por ello, es necesario añadir aglutinantes para comprimirlo o moldearlo en las formas requeridas.

Paso 3 Dar forma

Tras mezclar los aditivos, estas cerámicas se pueden moldear mediante diferentes técnicas, como extrusión, prensado en seco o colada. Sin embargo, la técnica de moldeado debe seleccionarse en función de la complejidad de la forma. Una vez moldeadas, estas cerámicas deben secarse para garantizar que no queden restos de humedad.

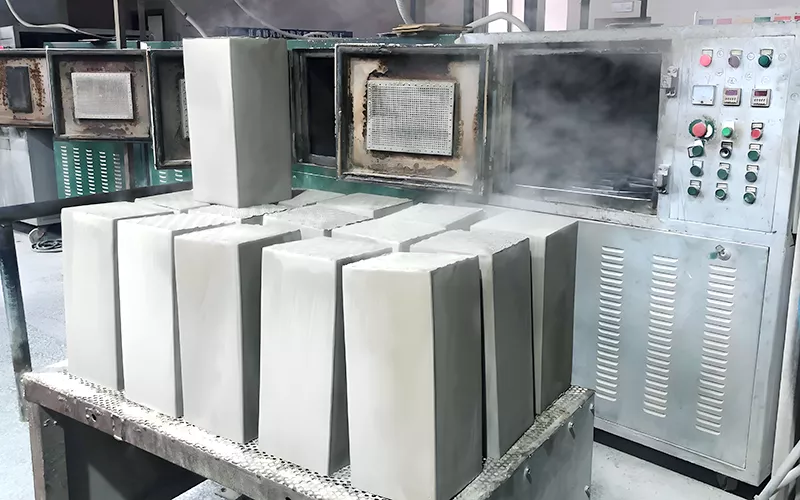

Paso 4 Sinterización

Al igual que la cerámica necesita calor para fortalecerse, las piezas de cerámica de cordierita preparadas deben someterse a un intenso proceso de calentamiento, conocido como sinterización. Por lo tanto, estas piezas deben calentarse en hornos a una temperatura de entre 1200 °C y 1450 °C, según la fórmula de la mezcla. Este calor por debajo del punto de fusión permite que las partículas se fusionen y mantengan su forma en el futuro.

Paso 5 Enfriamiento

Tras la sinterización, estas piezas cerámicas de cordierita requieren enfriamiento. Sin embargo, el proceso de enfriamiento debe ser lento para evitar choques térmicos en esta delicada etapa de fabricación.

Paso 6 Procesamiento secundario

No es necesario, pero dependiendo del uso previsto, estas formas de cerámica pueden necesitar ser molidas, cortadas o recubiertas.

Paso 7 Controles de calidad

Tras obtener el producto terminado, es fundamental un estricto control de calidad. Estos controles garantizan una resistencia constante al choque térmico, a la expansión térmica, a la resistencia, a la densidad, a la porosidad y al aislamiento eléctrico. El resultado es un valor excepcional: un rendimiento constante.

Paso 8: Embalaje y suministro

Finalmente, la cerámica de cordierita está lista para su entrega a los usuarios, ya sean industriales o particulares. Puede empaquetarla y etiquetarla adecuadamente.

¿Cuáles son los diferentes tipos de cerámica de cordierita y sus aplicaciones?

Mira, todas las cerámicas de cordierita tienen una resistencia casi similar a los cambios de temperatura y la expansión asociada. Sin embargo, se puede controlar su porosidad y densidad, considerando su uso. Por ejemplo, las cerámicas utilizadas para fabricar filtros tienen mayor porosidad y menor densidad. En cambio, las utilizadas en aplicaciones eléctricas pueden tener mayor densidad y menor porosidad.

Por lo tanto, dependiendo de sus propiedades de ingeniería, la cerámica de cordierita puede ser porosa o densa. Al mismo tiempo, algunos aditivos también pueden mejorar su aislamiento o resistencia al choque térmico. Sin embargo, su fórmula recomendada es prácticamente similar: 13,8% de MgO, 34,8% de Al2O3 y 51,4% de SiO2, dando como resultado 2MgO, 2Al2O3, 5SiO2 químicamente.

¿Cuáles son las aplicaciones de la cerámica de cordierita?

Las cualidades únicas de la cerámica Cordierit la hacen adecuada para una amplia gama de usos, tanto industriales como cotidianos. Algunos de ellos son los siguientes:

Muebles de hornos

La cerámica de cordierita estructural forma parte de entornos de alta temperatura, como hornos. Se utiliza en ellos como mobiliario, como estantes, placas de empuje y columnas.

aislamientos eléctricos

Gracias a sus propiedades dieléctricas, la cerámica de cordierita se utiliza en gran medida para fabricar piezas aisladas como termostatos, fusibles y otros sistemas de iluminación.

Sistemas de filtración

Las cerámicas de cordierita, ligeras y altamente porosas, están formadas por estructuras de panal y forman parte de sistemas de filtración y portadores de catalizadores.

Filtración industrial de metales fundidos

La cerámica de cordierita porosa, con su mayor porosidad y resistencia térmica, facilita la filtración de metales fundidos durante el procesamiento químico. Esta increíble porosidad la hace ideal para usos de alta gama.

Aislamiento térmico ligero

Con la mayor porosidad y la menor densidad, las cerámicas de espuma tipo cordierita facilitan el aislamiento térmico ligero en procesos industriales. El uso de la cerámica de espuma de cordierita es muy amplio.

Sustratos de convertidores catalíticos

La cerámica de cordierita es una excelente opción como sustrato para convertidores catalíticos. Gracias a su baja expansión térmica y alta porosidad, facilita la filtración de gases de escape en automóviles.

Utensilios de cocina, también conocidos como Flameware

Por último, pero no menos importante, el uso más común de la cerámica de cordierita es en la preparación de utensilios de cocina. Se puede encontrar en todas partes, desde hornear hasta asar, gracias a su inigualable tolerancia a la temperatura y resistencia al choque térmico. Piedras para pizza, piedras para hornear, briquetas de cerámica y cazuelas son solo algunos ejemplos.

¿Cuáles son algunas limitaciones de la cerámica de cordierita?

Al igual que cualquier otro material, la cerámica de cordierita presenta algunas limitaciones. Debe considerarlas antes de optar por ella. Algunas de ellas son:

-

La cerámica de cordierita carece de resistencia: cualquier interacción forzada, como una carga, un golpe o una caída, puede romperla. Por lo tanto, no se debe cargar demasiado ni manipular bruscamente.

-

Aún pueden romperse debido a cambios bruscos de temperatura, especialmente si son delgadas. Las piedras para pizza y para hornear son ejemplos comunes de su vulnerabilidad.

-

Dado que la cerámica de cordierita tiene un punto de fusión limitado de aproximadamente 1460 grados centígrados, no se pueden sobrepasar sus límites. Por eso, resiste mal la formación de fases secundarias.

-

Por último, la cerámica de cordierita requiere una fabricación compleja, por lo que resulta muy costosa.

Conclusión

A pesar de su limitado rango de temperatura, su falta de resistencia y sus mayores costos de fabricación, la cerámica de cordierita sigue siendo excelente para diversas aplicaciones. Presenta grandes ventajas sobre muchos otros materiales en sus rangos de choque térmico y expansión térmica, además de su aislamiento. Puede considerar su uso si se ajusta a sus necesidades y presupuesto.