La dureza de la cerámica es una propiedad que distingue a la cerámica avanzada. El alto rendimiento de la cerámica fina se atribuye generalmente a su dureza. Esta dureza la hace más eficaz como material de carrocería, herramientas de corte, componentes de bombas, válvulas y piezas de automóviles. Por lo tanto, comprender la rigidez es fundamental para evaluar su funcionalidad.

Dureza del material: una descripción general

La dureza es una propiedad de los materiales que revela su comportamiento bajo tensión. Numerosas investigaciones han permitido determinar la dureza de materiales comunes. Una de estas normas es Dureza de Mohs escala.

Cosas que debe saber sobre la escala de dureza de Mohs

La escala de dureza de Mohs proporciona información sobre la dureza o la resistencia al rayado de diferentes sustancias de interés. Se trata de un amplio sistema de clasificación que incluye la mayoría de los materiales comunes. Contiene datos de dureza definidos en una escala del 1 al 10. La escala de dureza de Mohs ayuda a los geólogos a identificar las entidades con mejor rendimiento.

Cómo leer la escala de dureza de Mohs

Leer la escala de dureza de Mohs es relativamente sencillo. Como se muestra en la imagen superior, el material más duro es el diamante. Las cerámicas técnicas, como el nitruro de boro, tienen una dureza de 10, equivalente a la del diamante. La dureza del carburo de tungsteno y del carburo de titanio se encuentra en una escala similar, como se muestra en el gráfico.

Dureza de la cerámica vs. del acero

Otras conclusiones clave de la escala de dureza de Mohs son los datos de dureza del acero y su comparación con la cerámica. El acero endurecido tiene un rango de dureza de Mohs de 7 a 8. La dureza de Mohs de cerámicas como el carburo de silicio o boro es superior a la del acero endurecido. El acero convencional es mucho peor, con un rango de dureza de 4 a 5, incluso inferior al del esmalte dental.

¿Dónde se encuentra la porcelana en la escala de Mohs?

La porcelana es un material cerámico translúcido de grano fino. Sus materias primas, como el caolín, el cuarzo, el feldespato y la mica, la hacen más dura. El procesamiento a alta temperatura de este material da lugar a la formación de porcelana, conocida comúnmente como arcilla china.

Según la escala de dureza de Mohs mostrada arriba, el rango de la cerámica de porcelana es de alrededor de 7. Este material ofrece mayor resistencia al desgaste que el acero convencional. La dureza, según la escala de Mohs, es equivalente a la del cuarzo.

Importancia de probar la dureza de la cerámica

La dureza cerámica se refiere a la capacidad de una cerámica para resistir la deformación plástica. Sin embargo, la dureza no es el único factor para medir la resistencia mecánica. Además de la dureza, propiedades como la tenacidad y la resistencia al desgaste también pueden ayudarnos a comprender mejor una cerámica en particular.

El concepto de dureza cerámica es fundamental para definir la aplicabilidad de una cerámica específica en cualquier campo. Muchas exigencias actuales especifican la dureza mínima requerida. Por ejemplo, los implantes quirúrgicos requieren una dureza de zirconio de aproximadamente 11,8 GPa para una carga de aproximadamente 9,8 N.

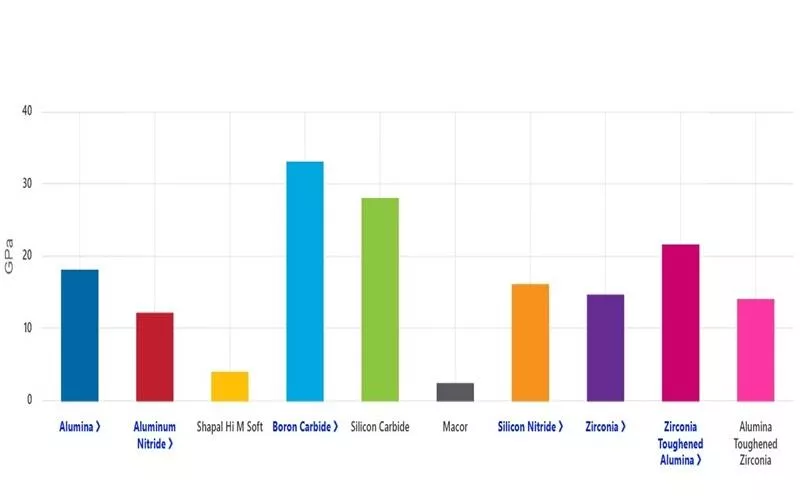

A continuación se presenta una breve tabla comparativa de diferentes cerámicas técnicas y sus valores de dureza. De acuerdo con los datos de Mohs, de todas las cerámicas disponibles, el carburo de boro presenta el mayor valor de dureza, seguido del carburo de silicio.

¿Cómo probar la dureza de los materiales cerámicos?

La dureza de los materiales cerámicos depende de las propiedades inherentes de la cerámica elegida. Estas propiedades incluyen la composición, el tamaño de los granos, la porosidad y la fase en los límites de grano. Los ensayos de dureza de la cerámica permiten caracterizar un material cerámico frente a la aplicación considerada. Analicemos en detalle los diferentes ensayos de dureza de la cerámica disponibles a nivel mundial.

Pruebas de sangría

La técnica de indentación es relativamente sencilla y directa, y requiere presionar un penetrador contra la superficie de un material cerámico, medir la indentación formada y aplicar una carga calculada al material para formarla. La dureza de la cerámica se puede determinar mediante los datos de carga y la magnitud de la deformación.

Los penetradores utilizados en la prueba son de diferentes tamaños y formas. Algunas de las formas se indican a continuación como referencia. Los tamaños varían desde nano, micro y macro, dependiendo del tipo y las propiedades de la cerámica a analizar. La idea general tras la prueba de dureza de la cerámica es que cuanto más duro es el material, menor es la indentación formada.

Existen varios tipos de ensayos de indentación, como los métodos Vickers, Berkovich, Knoop, Brinell y Rockwell. Estos ensayos son estáticos, ya que se utiliza una carga predeterminada para crear la indentación. La mayoría de los ensayos de dureza cerámica a nivel mundial se basan en los métodos Vickers, Knoop y Berkovich. Los métodos Rockwell y Brinell se consideran menos para los ensayos de dureza cerámica.

Prueba de dureza Vickers

Aproximadamente el 60 % de la ingeniería y caracterización global se realiza mediante la prueba de dureza Vickers. Esta prueba suele utilizar una carga de 9,8 N, según lo recomendado por la norma C1327. Ocasionalmente, también utiliza 98 N, dependiendo de la naturaleza de la cerámica. El material de penetración, compuesto de diamante, se presiona sobre la cerámica para la medición.

El indentador utilizado en la prueba de dureza Vickers es una pirámide cuadrada. Se mantiene un ángulo de 136 grados entre las caras opuestas del indentador. La fuerza aplicada es de aproximadamente 100 kgf durante unos 10 a 15 segundos. La indentación formada se mide para determinar la dureza cerámica mediante la fórmula que se indica a continuación.

H = 1,8544Pd2

Eran,

H es la dureza cerámica Vickers

P se aplica forzada en Kgf

d es la distancia diagonal de la sangría

La imagen de arriba muestra una sangría Vickers en un cojinete de bolas de nitruro de silicio utilizado en vehículos eléctricos.

Desventajas de las pruebas de dureza Vickers

La prueba de dureza Vickers presenta ciertas deficiencias. La técnica a veces genera lecturas erróneas debido a la dificultad de medición cuando el tamaño de la indentación es menor. Con cargas muy elevadas, también surgen problemas generales como grietas y desconchados en la prueba de dureza Vickers. Sin embargo, dejando de lado estos inconvenientes, la prueba se recomienda sin duda, según la norma, para caracterizar cualquier cerámica avanzada.

Prueba de Knoop de dureza cerámica

La prueba de Knoop, para determinar la dureza de los materiales cerámicos, utiliza un penetrador rómbico. Está hecho de diamante, que es básicamente una especie de pirámide alargada. La prueba de Knoop se utiliza para medir la microdureza de materiales frágiles o láminas delgadas. Esta técnica se recomienda en la norma ASTM E-34.

El indentador en la prueba de Knoop tiene un ángulo de 172 grados entre las caras opuestas. Aquí se muestra una imagen de una indentación básica formada durante la prueba de dureza cerámica de Knoop. Una ventaja importante de la prueba de Knoop sobre la prueba Vickers reside en la funcionalidad de los indentadores largos. Estos evitan el agrietamiento de la cerámica durante la prueba.

La extensión de la indentación causada por la prueba Knoop se mide generalmente con un microscopio. La indentación es básicamente 2,8 veces más larga y superficial que la indentación Vickers. La expresión para calcular la dureza cerámica Knoop es la siguiente:

HK= PCpL2

Eran,

P representa la carga

Cp es el factor de corrección del indentador. El valor generalmente utilizado es de alrededor de 0,070279.

L es la longitud diagonal de la sangría

Desventajas de la prueba de dureza Knoop

En teoría, la larga indentación debería facilitar la medición en la prueba Knoop. Sin embargo, la incertidumbre debida a los extremos cónicos dificulta la prueba. El valor de incertidumbre de la punta, relacionado con la prueba de dureza cerámica Knoop, es del orden de 0,5 a 1 mm. Otro factor que afecta la lectura es la resolución de los microscopios comerciales utilizados para medir la indentación.

Prueba Rockwell de dureza cerámica

La prueba Rockwell utiliza una carga predeterminada de aproximadamente 150 kgf. Emplea un penetrador de diamante o carburo de tungsteno. El penetrador tiene forma de bola. Una vez realizada la indentación, se comparan la profundidad y el punto de referencia para obtener el valor de dureza. La norma ASTM E-18 es el código de conducta general para la prueba Rockwell.

La prueba de dureza cerámica Rockwell es más sencilla de realizar y relativamente precisa en comparación con otras pruebas. Inicialmente, se aplica una precarga con un indentador de bola. Una vez que la precarga atraviesa el acabado superficial, se mide la indentación causada.

Prueba de Berkovich para determinar la dureza del material cerámico

La prueba Berkovich utiliza una pirámide plana con punta afilada para medir la dureza del material, principalmente a escala nanométrica. La cerámica debe tener un espesor mínimo de 100 mm para realizar la prueba Berkovich. Esta prueba se utiliza generalmente en estudios a pequeña escala y ofrece mayor precisión. El indentador utilizado en la prueba Berkovich para la dureza de la cerámica tiene un ángulo de 115 grados.

A continuación se muestra una imagen representativa del penetrador Berkovich.

La fórmula para determinar la dureza cerámica mediante la prueba de Berkovich es:

H=1569,7 P d2

Dónde,

P representa la fuerza de prueba en Kgf

D es la medida diagonal en micrómetros de la sangría

En resumen

Conocer la dureza del material cerámico es importante para evaluar su funcionalidad en diferentes contextos. Los métodos de ensayo como Vickers, Knoop y Rockwell han demostrado su eficacia durante años. Según las normas, es necesario realizar las pruebas adecuadas en el material adecuado para obtener datos fiables.