Twardość ceramiki to jedna z właściwości materiału, która czyni zaawansowaną ceramikę wyjątkową. Wysoka wydajność ceramiki szlachetnej jest zazwyczaj przypisywana jej parametrom twardości. Twardość sprawia, że lepiej sprawdza się ona jako materiał amortyzujący, narzędzia tnące, elementy pomp, zawory i części samochodowe. Dlatego zrozumienie sztywności ma kluczowe znaczenie dla oceny funkcjonalności.

Twardość materiału: przegląd

Twardość to właściwość materiału, która wiele mówi o jego zachowaniu pod wpływem przyłożonego naprężenia. W przeszłości przeprowadzono liczne badania mające na celu ustalenie twardości popularnych materiałów. Jednym z takich standardów jest Twardość w skali Mohsa skala.

Co warto wiedzieć o skali twardości Mohsa

Skala twardości Mohsa to informacja o twardości lub odporności na zarysowania różnych interesujących substancji. To rozbudowany system rankingowy, w którym wymieniono większość popularnych materiałów. Dane dotyczące twardości są definiowane w skali od 1 do 10. Skala twardości Mohsa pomaga geologom zawęzić wybór do substancji o najlepszych wynikach.

Jak odczytać skalę twardości Mohsa

Odczyt skali twardości Mohsa jest stosunkowo prosty. Odnosząc się do powyższego rysunku, najtwardszym materiałem jest diament. Ceramika techniczna, taka jak azotek boru, ma twardość 10, co odpowiada twardości diamentu. Twardość węglika wolframu i węglika tytanu znajdują się w podobnej skali, jak pokazano na wykresie.

Twardość ceramiki a stal

Inne kluczowe wnioski dotyczące skali twardości Mohsa to dane dotyczące twardości stali i porównanie jej z ceramiką. Hartowana stal ma zakres twardości Mohsa 7-8. Twardość ceramiki, takiej jak węglik krzemu lub boru, w skali Mohsa jest wyższa niż stali hartowanej. Zwykła stal jest znacznie gorsza, gdy zakres twardości wynosi 4-5, nawet mniej niż szkliwo zębów.

Jakie miejsce zajmuje porcelana w skali Mohsa?

Porcelana to rodzaj ceramiki, która jest półprzezroczysta i drobnoziarnista. Surowce takie jak kaolin, kwarc, skaleń i mika sprawiają, że jest to twardsza ceramika. Obróbka w wysokiej temperaturze tego materiału prowadzi do powstania porcelany, powszechnie znanej jako chińska glinka.

Patrząc na skalę twardości Mohsa przedstawioną powyżej, zakres twardości ceramiki porcelanowej wynosi około 7. Materiał ten charakteryzuje się lepszą odpornością na zużycie w porównaniu ze zwykłą stalą. Twardość w skali Mohsa jest równa twardości kwarcu.

Znaczenie badania twardości ceramiki

Twardość ceramiki odnosi się do jej zdolności do przeciwstawiania się odkształceniom plastycznym. Oczywiście twardość nie jest jedynym czynnikiem mierzącym wytrzymałość mechaniczną. Oprócz twardości, właściwości takie jak wytrzymałość i odporność na zużycie również mogą pomóc nam lepiej zrozumieć daną ceramikę.

Pojęcie twardości ceramiki jest niezwykle istotne dla określenia przydatności danej ceramiki w danej dziedzinie. Wiele współczesnych wymagań określa minimalną wymaganą twardość. Na przykład, implanty chirurgiczne wymagają twardości cyrkonu wynoszącej około 11,8 GPa przy obciążeniu około 9,8 N.

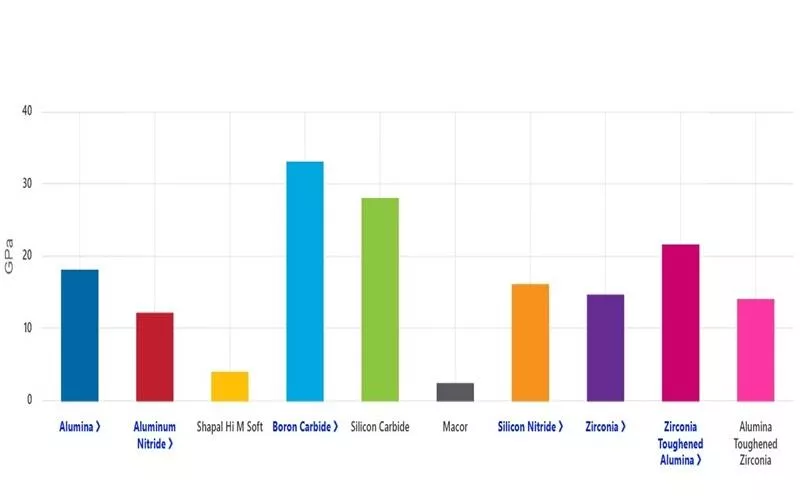

Powyżej znajduje się tabela porównawcza różnych rodzajów ceramiki technicznej i ich wartości twardości. Podobnie jak w przypadku twardości Mohsa, spośród wszystkich dostępnych rodzajów ceramiki, węglik boru ma najwyższą twardość, a następnie węglik krzemu.

Jak sprawdzić twardość materiałów ceramicznych?

Twardość materiałów ceramicznych jest funkcją naturalnych właściwości wybranej ceramiki. Do takich właściwości należą skład ceramiki, wielkość ziaren, porowatość i faza fazowa na granicach ziaren. Badanie twardości ceramiki pomaga nam scharakteryzować materiał ceramiczny pod kątem pominiętego zastosowania. Przyjrzyjmy się szczegółowo różnym testom twardości ceramiki stosowanym na świecie.

Testy wciskania

Technika wciskania jest stosunkowo prosta i nieskomplikowana. Wymaga dociśnięcia wgłębnika do powierzchni materiału ceramicznego, zmierzenia powstałego wgłębienia i przyłożenia obliczonego obciążenia do materiału w celu jego utworzenia. Twardość ceramiki można następnie określić na podstawie danych dotyczących obciążenia i stopnia odkształcenia.

Wgłębniki używane w teście mają różne rozmiary i kształty. Niektóre z kształtów podano poniżej w celach informacyjnych. Rozmiary wahają się od nano, mikro i makro, w zależności od rodzaju i właściwości badanej ceramiki. Ogólna idea badania twardości ceramiki jest taka, że im twardszy materiał, tym mniejsze powstaje wgłębienie.

Istnieje kilka rodzajów testów twardości, takich jak metoda Vickersa, Berkovicha, Knoopa, Brinella i Rockwella. Testy te są statyczne, ponieważ do wykonania wcisku używa się z góry określonego obciążenia. Większość światowych testów twardości ceramiki opiera się na metodach Vickersa, Knoopa i Berkovicha. Metody Rockwella i Brinella są rzadziej stosowane w badaniach twardości ceramiki.

Badanie twardości Vickersa

Około 60 modeli % z całego świata jest poddawanych testowi twardości Vickersa. Test twardości Vickersa zazwyczaj wykorzystuje obciążenie w zakresie 9,8 N, zgodnie z zaleceniami normy C1327. Czasami stosuje się również obciążenie 98 N, w zależności od rodzaju ceramiki. W celu pomiaru, diamentowy materiał wgłębnika jest dociskany do ceramiki.

Wgłębnik używany w teście twardości Vickersa ma kształt ostrosłupa kwadratowego. Między przeciwległymi ściankami wgłębnika zachowany jest kąt 136 stopni. Siła nacisku wynosi około 100 kgf przez około 10–15 sekund. Powstały wgłębnik jest następnie mierzony w celu określenia twardości ceramiki, zgodnie ze wzorem podanym poniżej.

H = 1,8544 Pd2

Był,

H to twardość ceramiki Vickersa

P jest przyłożone siłą w Kgf

d to odległość przekątnej wcięcia

Zdjęcie powyżej przedstawia wgniecenie Vickersa na łożysku kulkowym z azotku krzemu stosowanym w pojazdach elektrycznych.

Wady testów twardości Vickersa

Badanie twardości metodą Vickersa ma pewne wady. Technika ta czasami generuje błędne odczyty z powodu trudności w pomiarze, gdy rozmiar wgłębienia jest mniejszy. Przy bardzo dużych obciążeniach, w badaniu twardości metodą Vickersa pojawiają się również problemy, takie jak pękanie i odpryskiwanie. Pomijając jednak wady, badanie to jest z pewnością zalecane zgodnie z normą do charakteryzowania każdej zaawansowanej ceramiki.

Test Knoopa twardości ceramiki

Test Knoopa do określania twardości materiałów ceramicznych wykorzystuje wgłębnik w kształcie rombu. Jest on wykonany z diamentu, który w zasadzie przypomina długą piramidę. Test Knoopa służy do pomiaru mikrotwardości kruchych materiałów lub cienkich blach. Technika ta jest zalecana w normie ASTM E-34.

Wgłębnik w teście Knoopa ma kąt 172 stopni między przeciwległymi powierzchniami. Poniżej przedstawiono obraz podstawowego wgłębienia powstałego podczas testu twardości ceramiki Knoopa. Jedną z głównych zalet testu Knoopa w porównaniu z testem Vickersa jest funkcjonalność długich wgłębników. Długie wgłębniki zapobiegają pękaniu ceramiki podczas testu.

Zakres wgłębienia powstałego w teście Knoopa jest zazwyczaj mierzony za pomocą mikroskopu. Wgłębienia są zasadniczo 2,8 razy dłuższe i płytsze w porównaniu z wgłębieniem Vickersa. Wzór do obliczenia twardości ceramiki metodą Knoopa jest następujący:

HK= PCpL2

Był,

P oznacza obciążenie

Cp to współczynnik korekcji wgłębnika. Zwykle stosowana wartość wynosi około 0,070279.

L to długość przekątnej wcięcia

Wady testu twardości Knoopa

Teoretycznie długi wcisk powinien ułatwiać pomiar w teście Knoopa. Jednak niepewność wynikająca ze stożkowatych końcówek stanowi utrudnienie w tym teście. Wartość niepewności końcówki w teście twardości ceramiki Knoopa wynosi od 0,5 do 1 mm. Kolejnym czynnikiem wpływającym na odczyt jest rozdzielczość komercyjnych mikroskopów używanych do pomiaru wcisku.

Test twardości ceramiki metodą Rockwella

Test Rockwella wykorzystuje z góry określone obciążenie około 150 kgf. Wykorzystuje się wgłębnik wykonany z diamentu lub węglika wolframu. Wgłębnik ma kształt kuli. Po wykonaniu wgłębienia porównuje się jego głębokość i punkt odniesienia, aby uzyskać wartość twardości. Norma ASTM E-18 to ogólny kodeks postępowania dla testu Rockwella.

Badanie twardości ceramiki metodą Rockwella jest łatwiejsze w wykonaniu i stosunkowo dokładne w porównaniu z innymi testami. Początkowo przykłada się obciążenie wstępne za pomocą wgłębnika kulkowego. Po przebiciu się obciążenia wstępnego przez powierzchnię, mierzony jest powstały wgłębnik.

Test Berkovicha do określania twardości materiału ceramicznego

Berkovich używa płaskiej piramidy z ostrym końcem do pomiaru twardości materiału, głównie w skali nano. Do przeprowadzenia testu Berkovicha ceramika powinna mieć grubość co najmniej 100 mm. Test Berkovicha jest zazwyczaj stosowany w badaniach na małą skalę i zapewnia większą precyzję. Wgłębnik używany w teście Berkovicha twardości ceramiki ma kąt 115 stopni.

Poniżej znajduje się przykładowy obraz wgłębnika Berkovicha.

Wzór na określenie twardości ceramiki metodą Berkovicha jest następujący:

H=1569,7 P d2

Gdzie,

P oznacza siłę testową w Kgf

D to przekątna w mikrometrach odcisku

Podsumowanie

Znajomość twardości materiału ceramicznego jest istotna dla oceny funkcjonalności ceramiki w różnych kontekstach. Metody badawcze, takie jak Vickers, Knoop i Rockwell, sprawdzają się od lat. Zgodnie z normami, aby uzyskać miarodajne dane, należy przeprowadzić odpowiednie testy na odpowiednim materiale.