Dado que los átomos superficiales son susceptibles a la oxidación en ciertas condiciones, la corrosión puede degradar los materiales mediante interacciones químicas. En ocasiones, la corrosión protege el material, pero puede provocar decoloración, una menor integridad estructural y una vida útil más corta. Por lo tanto, este artículo le ayudará a familiarizarse con los diferentes tipos de corrosión y sus efectos en diversos materiales.

La corrosión es un proceso electroquímico muy complejo que afecta a los materiales en todas las industrias. Esta guía le explicará los principios básicos de la corrosión, sus diferentes tipos y estrategias eficaces de prevención con materiales modernos de protección contra la corrosión.

Enlaces rápidos

- ¿Por qué se corroen los materiales?

- ¿La mayoría de las víctimas de la corrosión son metaleros?

- Factores básicos que afectan la corrosión

- Tipo de corrosión

- Guía de selección de materiales resistentes a la corrosión

¿Por qué se corroen los materiales?

La corrosión es el proceso natural de degradación de los materiales (especialmente los metales) mediante reacciones químicas o electroquímicas con el medio ambiente. Cuando los átomos superficiales de un material entran en contacto con elementos del entorno (como el oxígeno y la humedad), pueden reaccionar y transformarse en sustancias indeseables, lo que resulta en la degradación de las propiedades básicas del material.

Si bien todos los materiales están sujetos a algún tipo de degradación, los metales son más susceptibles a la corrosión debido a sus propiedades electroquímicas únicas. Los metales se corroen de forma natural y se corroen más rápido en ciertos entornos (como la exposición al aire y al agua). Por supuesto, existen metales relativamente estables, como el oro y el platino, que no se oxidan ni corroen fácilmente gracias a sus propiedades químicas únicas.

¿La mayoría de las víctimas de la corrosión son metaleros?

Generalmente, los metales se corroen rápidamente en ciertos entornos debido a su naturaleza inestable. En particular, algunos metales en las zonas más reactivas (como el zinc, el hierro, etc.) son más susceptibles a la corrosión, mientras que otros metales en las zonas menos reactivas (como el platino, el oro, etc.) no se corroen fácilmente. Generalmente, nos referimos a la corrosión de los metales como óxido.

La mayor parte de la corrosión daña el propio material, pero lo interesante es que, cuando se corroe el aluminio por oxidación, el óxido producido forma una densa película de óxido. Esta película de óxido, a su vez, protege el aluminio metálico que se encuentra dentro de la película contra daños. A esto le sigue la oxidación, lo que demuestra que ciertos materiales pueden formar películas de pasivación beneficiosas.

Los materiales no metálicos también pueden corroerse debido a sus fuertes enlaces iónicos y covalentes y a la escasez de átomos libres. En general, los materiales no metálicos, como los plásticos, los materiales cerámicos y los polímeros, se corroen y descomponen gradualmente al exponerse a la luz solar durante un tiempo prolongado.

Factores básicos que afectan la corrosión

¿Tienes curiosidad por saber cuáles son los factores básicos que afectan la corrosión?

Factores ambientales

Temperatura: La temperatura juega un papel crucial en la velocidad de corrosión, especialmente en algunas plantas petroquímicas, refinerías e industrias aeroespaciales, donde las altas temperaturas pueden acelerar la corrosión de los materiales. Por lo tanto, en estos campos, se suelen elegir materiales cerámicos, que ofrecen mayor resistencia a las altas temperaturas y a la corrosión.

Humedad y atmósfera: Además de la temperatura, la humedad y las condiciones atmosféricas también son factores clave que afectan la corrosión. Crean un entorno y unas condiciones ideales para la corrosión y pueden provocar una serie de reacciones electroquímicas. Cuando los materiales metálicos se exponen a zonas con mucha humedad, es probable que desarrollen diversos tipos de óxido. La principal razón es que la humedad acelera la oxidación y la corrosión. Por lo tanto, en un entorno seco o sin oxígeno, la velocidad de la corrosión del metal puede ralentizarse eficazmente.

Propiedades del material

Metales activos: El potencial de electrodo de diferentes metales afecta su resistencia a la corrosión. Los metales con mayor potencial de electrodo presentan mayor resistencia a la corrosión que aquellos con menor potencial. Algunos metales activos, como el zinc y el hierro, son muy propensos a la corrosión.

Impurezas: Además de las propiedades del propio material, la presencia de impurezas también afecta la velocidad de corrosión. Si impurezas como la sal se adhieren a la superficie, la corrosión se acelera. Si se adhiere una capa de óxido natural, como el aluminio, la corrosión se reduce considerablemente.

Tipo de corrosión

¿Cuáles son los tipos de corrosión? Hemos clasificado nueve tipos diferentes para que puedas comprenderlos rápidamente.

Corrosión galvánica

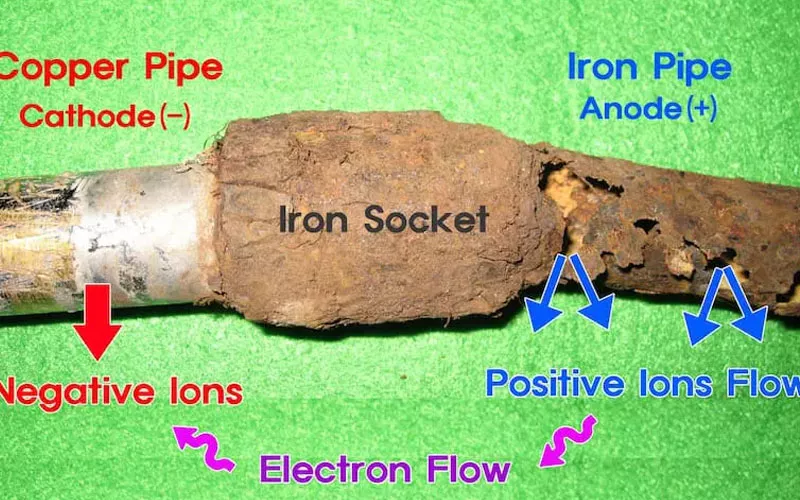

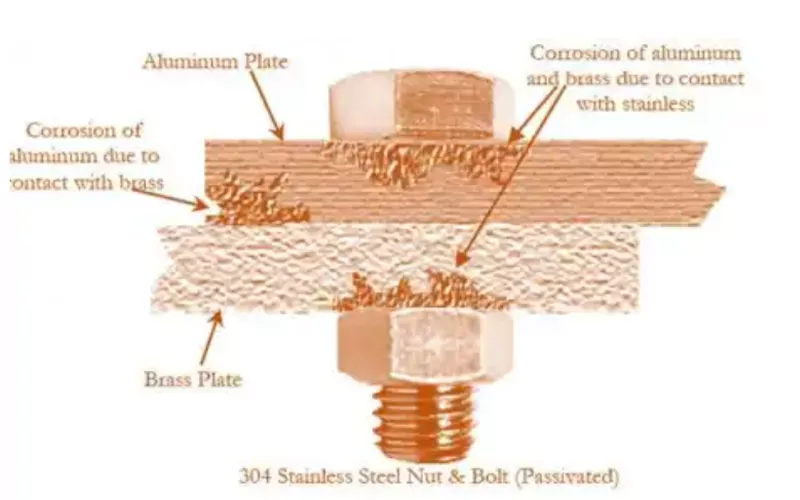

Corrosión galvánica Es un fenómeno de corrosión causado por una reacción electroquímica cuando dos materiales metálicos diferentes entran en contacto en un entorno electrolítico. La esencia de esta corrosión es que... batería primaria Se forma entre dos metales, en el que el metal más activo es el ánodo y se corroerá primero, y el metal más inerte es el cátodo y estará protegido, y la corrosión se ralentizará o incluso se detendrá.

El mecanismo de la corrosión galvánica consiste en que, cuando dos metales entran en contacto en una solución electrolítica (como el agua de mar), el metal del ánodo pierde electrones y forma iones metálicos. Estos electrones fluyen hacia el cátodo, lo que provoca una reacción de reducción (como la reducción del oxígeno y la descomposición del agua). La corrosión galvánica intensificará la corrosión del metal del ánodo.

La corrosión galvánica es común en entornos marinos, terminales de baterías y tuberías de edificios, y es una corrosión más grave.

- Medio ambiente marino:El agua de mar es un electrolito naturalmente altamente conductor, por lo que la corrosión galvánica es común en la ingeniería naval. Cuando algún metal del casco (generalmente acero) entra en contacto con la hélice (generalmente de aleación de cobre), si no se toman medidas de protección, esta continuará corroída hasta que sea desguazada.

- Terminales de la batería:Los terminales positivo y negativo de la batería y los conectores suelen estar hechos de metales diferentes. Al entrar en contacto, se generan óxidos u otros productos de corrosión en la superficie de los terminales debido a reacciones electroquímicas, lo que aumenta la resistencia y afecta la eficiencia general de la batería.

- Construcción y fontanería:Las tuberías suelen estar ubicadas en entornos de aguas residuales con alta humedad. Al conectar y entrar en contacto diferentes metales, es probable que se produzca corrosión galvánica, como en las uniones entre tuberías de acero y de cobre.

¿Cómo prevenir la corrosión galvánica? Las medidas habituales son las siguientes:

- Método de protección con ánodo de sacrificio: Se elige un metal más activo como ánodo de sacrificio para que se corroa primero y así proteger la estructura metálica principal del edificio de daños. Este método se utiliza a menudo en barcos, plataformas marítimas, etc.

Elija metales que estén cerca de los electrodos:Al diseñar, procure elegir una combinación de dos metales con una pequeña diferencia de potencial de electrodo, preferiblemente dentro de 0,2 V. Por ejemplo, elija una combinación de aleación de cobre y latón para la conexión de una tubería de agua.

Utilice una capa protectora para aislar el contacto eléctrico: agregue una capa de aislamiento entre los dos metales para evitar el contacto, como resina epoxi, revestimiento cerámico, junta aislante, etc.

Corrosión por picaduras

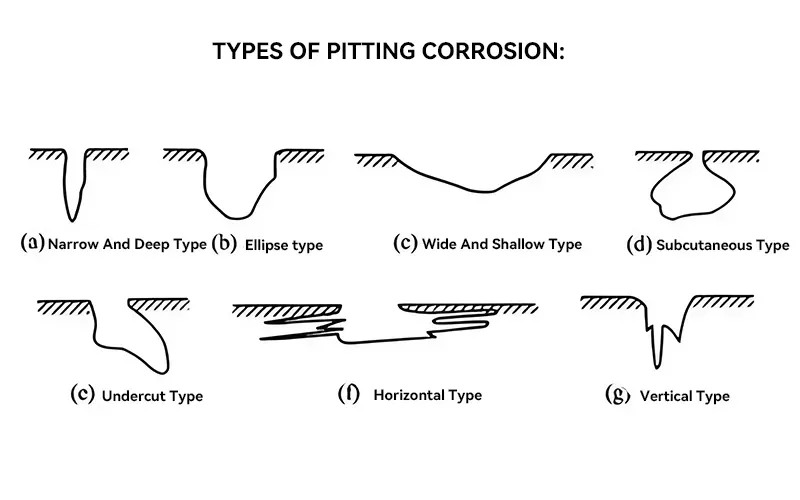

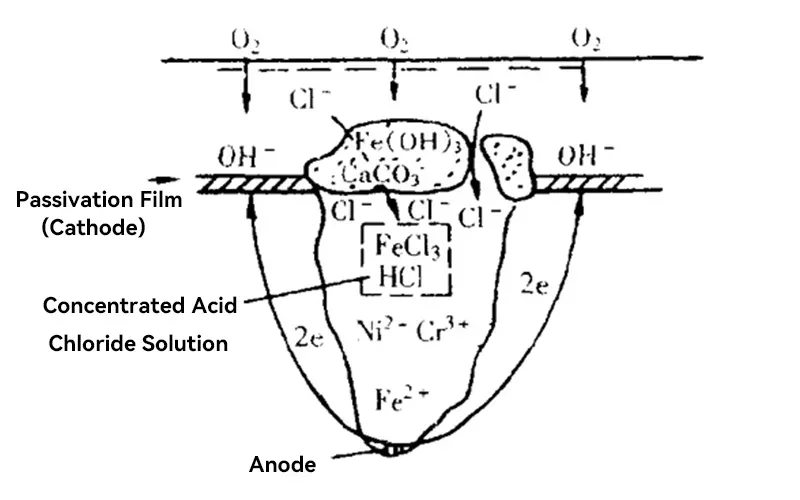

Picaduras Es una forma muy oculta de corrosión que a menudo forma agujeros localizados en el metal. Este tipo de corrosión es altamente destructivo y peligroso. Puede penetrar profundamente, pero causa daños mínimos en la superficie. Una vez que la corrosión comienza, continúa autocatalizándose y es difícil de detectar antes de que se produzcan daños mayores.

Las características y la destructividad de la corrosión por picaduras son principalmente las siguientes:

- Ocultación:El daño superficial causado por picaduras suele ser pequeño y difícil de detectar a simple vista o mediante una inspección rutinaria en las primeras etapas. Sin embargo, la corrosión interna puede haber penetrado profundamente en la estructura metálica y, para cuando se descubre, haberla destruido o incluso perforado.

- Propiedad autocatalítica:Se formará un ambiente de corrosión cerrado en las picaduras formadas por la corrosión por picaduras, que continuará autocatalizándose, lo que provocará una corrosión acelerada.

- Localidad:Las picaduras a menudo aparecen en áreas donde la superficie del metal está pasivada localmente o es irregular, como rayones, depresiones, grietas, etc.

Los principales factores que provocan picaduras son los siguientes:

- Destrucción de la película de pasivación:Cuando algunas de las películas pasivas que protegen el metal interno están parcialmente dañadas, es probable que se conviertan en el punto de inicio de la corrosión por picaduras.

- Defectos del material metálico:Es probable que los límites de grano, las inclusiones, las estructuras irregulares o las uniones soldadas dentro del metal sean partes sensibles a la corrosión por picaduras.

- Ambiente:Cuando se está en un ambiente húmedo, con alto contenido de cloruro y alta temperatura durante un tiempo prolongado, existe una gran probabilidad de que se produzca corrosión por picaduras.

La corrosión por picaduras es muy dañina. Incluso el acero inoxidable, un material con excelente resistencia a la corrosión, es propenso a sufrirla en entornos con alta concentración de cloro, como el agua de mar o equipos industriales calientes y húmedos. Por lo tanto, es fundamental prevenirla. Las medidas preventivas habituales son las siguientes:

- El metal se pule internamente para evitar defectos locales y se utiliza un revestimiento anticorrosión para protección adicional.

- Utilice metales o aleaciones resistentes a las picaduras, como acero inoxidable con alto contenido de molibdeno (Mo) o cromo (Cr). En entornos extremos, también se pueden utilizar superaleaciones más resistentes a la corrosión.

- Reducir la concentración de iones cloruro en el medio ambiente y desalinizar el agua de mar

- Inspecciones de mantenimiento periódicas para evitar que las condiciones de corrosión empeoren

Corrosión a alta temperatura

Este tipo de corrosión se produce en entornos de alta temperatura superiores a 400 °C (750 °F). Corrosión a alta temperatura Es particularmente común en entornos industriales como turbinas de gas, hornos, plantas de energía e instalaciones de fabricación.

La combinación de temperaturas extremas y gases corrosivos crea condiciones particularmente agresivas que pueden corroer rápidamente algunas aleaciones de alto rendimiento. Además, la deposición de sales fundidas y cenizas de los contaminantes atmosféricos también acelera la corrosión. Por lo tanto, las aleaciones de alta resistencia térmica y los mecanismos de refrigeración completos son cruciales para prevenir la corrosión a alta temperatura.

Corrosión intergranular

Los metales se componen de granos, con átomos dispuestos ordenadamente dentro de cada grano. La corrosión afecta los límites de grano porque esta zona es más reactiva que la matriz. La corrosión intergranular se debe principalmente a las impurezas en los límites de grano y al enriquecimiento o agotamiento de los elementos de aleación en la zona límite.

La corrosión intergranular es un fenómeno común de corrosión localizada que se produce principalmente en la zona límite de grano de los materiales metálicos. Muchos metales suelen estar compuestos por numerosos granos, y la disposición atómica dentro de cada grano es ordenada. Sin embargo, en la unión de los granos, es decir, la zona límite de grano, la disposición atómica es más desordenada y la energía es mayor, por lo que esta zona es más susceptible a la corrosión.

La principal causa de la corrosión intergranular es la presencia de componentes químicos especiales en el límite de grano, lo que provoca diferencias en la distribución. Si se acumulan impurezas cerca del límite de grano, su presencia reducirá la resistencia a la corrosión del límite de grano, haciéndolo más susceptible a la corrosión.

Además, si ciertos elementos de aleación se enriquecen o se empobrecen en los límites de grano, las características electroquímicas en dichos límites cambiarán, lo que provocará un aumento de la corrosión. En la industria, durante el tratamiento térmico o la soldadura del acero inoxidable, si el contenido de cromo en los límites de grano se reduce debido a la precipitación de carburo de cromo, se formará una zona de cromo empobrecido, lo que provocará corrosión intergranular.

La corrosión intergranular no solo debilita la resistencia mecánica de los metales, sino que también puede provocar el fallo de toda la estructura metálica, por lo que es necesario protegerla. Los métodos de protección más comunes son utilizar tratamientos térmicos adecuados, reducir las impurezas del material y seleccionar materiales de aleación que contengan elementos estabilizadores (titanio o niobio).

Cracking ambiental

Cracking ambiental es causada por diversos factores ambientales, como los químicos, el estrés y la temperatura.

- Agrietamiento por corrosión bajo tensión (SCC)El SCC representa una combinación peligrosa de estrés mecánico y un entorno corrosivo. La corrosión bajo tensión es el tipo de corrosión más peligroso, ya que puede provocar fallas imprevistas en los materiales.

La corrosión bajo tensión se produce cuando algunos materiales se someten a esfuerzos de tracción en un entorno corrosivo y calor extremo. La corrosión bajo tensión se produce cuando el metal se expande y se contrae debido a los cambios de temperatura, lo que debilita la integridad de la estructura metálica.

La corrosión bajo tensión se produce cuando aparecen pequeñas grietas en la superficie metálica. Con el tiempo, estas grietas se expanden gradualmente y causan daños estructurales. Este tipo de corrosión se produce cuando el acero inoxidable se somete a tensión en un entorno con cloruros.

Las principales medidas preventivas contra la corrosión bajo tensión son:

- Elija los materiales con cuidado

- Tratamiento para aliviar el estrés

- Medidas de control ambiental

- Corrosión por fatigaAl igual que la corrosión bajo tensión, la corrosión por fatiga también puede causar el agrietamiento prematuro de metales en ambientes corrosivos. La corrosión por fatiga destruye las capas protectoras y acelera el proceso de corrosión. Por supuesto, la corrosión por fatiga puede controlarse reduciendo o eliminando las tensiones cíclicas y evitando diseños con transmisión de vibraciones.

Corrosión uniforme

Este tipo de corrosión generalmente ocurre en la superficie de los metales, y la falta de una capa protectora es la principal causa. Cuando las reacciones químicas o electroquímicas ocurren uniformemente en toda la superficie del metal, este se vuelve más delgado y débil.

Este tipo de corrosión se observa fácilmente y afecta poco el rendimiento del metal. El aluminio, el zinc, el hierro, el acero y el plomo comunes se corroen uniformemente al estar expuestos continuamente a un entorno corrosivo.

Corrosión microbiológica

Corrosión influenciada microbiológicamente (MIC) Es un tipo especial de corrosión causada por microorganismos quimioautotróficos. Estos microorganismos incluyen bacterias, algas y hongos, que pueden colonizar superficies metálicas y no metálicas y acelerar el proceso de corrosión mediante actividades metabólicas.

Este tipo de corrosión puede ocurrir en diversos entornos, siendo más común en el océano, oleoductos y gasoductos, y en equipos de tratamiento de aguas residuales. Es una causa importante de fallas repentinas en muchos equipos industriales.

El mecanismo de corrosión microbiana varía en gran medida según la comunidad microbiana y el entorno, como por ejemplo:

Bacterias reductoras de sulfato (SRB):Esta bacteria reduce principalmente el sulfato a sulfuro de hidrógeno (H₂S), que reacciona con los metales y causa corrosión. Puede causar picaduras graves y corrosión intergranular.

Bacterias productoras de ácido:El metabolismo de algunos microorganismos produce ácidos orgánicos o inorgánicos que pueden corroer los materiales.

Bacterias oxidantes y reductoras de hierro:Estas bacterias cambiarán las condiciones electroquímicas en la superficie del metal, agravando el proceso de corrosión.

Biopelícula adhesiva:Algunos microorganismos secretan moco para formar biopelículas, que capturan iones corrosivos y los enriquecen en el área adherida para producir concentraciones diferenciales de oxígeno, formando así una celda de concentración de oxígeno, que provoca la corrosión de los materiales metálicos.

Debido a su rápida reproducción y a su amplio impacto, los microorganismos han atraído gran atención de las industrias marítima, petrolera y gasística. Durante el transporte y almacenamiento de ciertos tipos de petróleo, algunos microorganismos pueden descomponerlo y consumirlo directamente, produciendo sustancias ácidas tóxicas como el sulfuro de hidrógeno. Esto no solo deteriora la calidad del petróleo, sino que también corroe equipos como oleoductos, tanques de almacenamiento y buques.

Para prevenir la corrosión microbiana, se pueden tomar las siguientes medidas preventivas:

Utilice agentes antibacterianos: agregue bactericidas y agentes antibacterianos para controlar el crecimiento y la reproducción de microorganismos.

Limpieza de superficies: Limpie periódicamente los sedimentos y el biofilm en la superficie de las tuberías y equipos para evitar la acumulación microbiana.

Selección de materiales: Elija materiales altamente resistentes a la corrosión.

Monitoreo ambiental: monitoreo en tiempo real de la actividad microbiana y condiciones de corrosión.

Erosión-Corrosión

La erosión-corrosión es una combinación de desgaste mecánico y corrosión química, generalmente causada por el movimiento relativo entre el fluido corrosivo y la superficie metálica. En este caso, la superficie metálica no solo se erosiona por corrosión química, sino que también se desgasta mecánicamente por líquidos o partículas que fluyen rápidamente, lo que agrava la corrosión.

La corrosión por erosión es direccional, y la corrosión más grave suele ocurrir en zonas con mayor movimiento de fluidos. Este tipo de corrosión es muy probable que se produzca en las paredes internas de algunas tuberías metálicas que transportan líquidos, impulsores de bombas, tuberías de intercambiadores de calor y otras zonas de alta velocidad. A medida que el fluido se mueve, la capa protectora de la superficie metálica se erosiona gradualmente, exponiendo el metal y dando lugar a la corrosión.

El proceso de corrosión forma diversas picaduras (circulares, ovaladas y largas) que penetran lentamente el metal verticalmente desde el interior, provocando eventualmente que la pared metálica se vuelva más delgada o incluso se perfore.

Para evitar la erosión y la corrosión, puede tomar las siguientes medidas:

Diseñe un radio de curvatura de tubería y una velocidad de flujo razonables para evitar turbulencias y cambios drásticos en el flujo.

Elija materiales de aleación con mayor resistencia a la corrosión u otros materiales.

Reducir la concentración de partículas suspendidas en líquidos.

Verifique periódicamente el uso del equipo y limpie a tiempo los sedimentos y las piezas desgastadas.

Corrosión por frotamiento

Corrosión por fricción Es un tipo especial de corrosión local. Suele ocurrir en zonas donde se produce desgaste por micromovimiento entre dos piezas metálicas debido a vibración o deslizamientos leves. Cuando la película o el recubrimiento de óxido del metal se daña por fricción repetida, el metal interno queda expuesto al ambiente externo. Es probable que el metal expuesto se corroa y oxide. Sumado al efecto del desgaste mecánico, la corrosión continuará empeorando y eventualmente se desgastará. Este tipo de corrosión es más común en eslabones con contacto estrecho, como uniones atornilladas, uniones remachadas, cojinetes y engranajes.

La corrosión por fricción tiene algunas características distintivas:

- Acumulación de sustancias corrosivas: Durante el proceso de frotamiento, es probable que los restos de óxido generados se acumulen en la superficie del metal.

- Rugosidad de la superficie: En las zonas más dañadas aparecerán marcas más evidentes y la superficie se volverá rugosa e incluso presentará picaduras.

- Reducción de la resistencia local: la fricción y la corrosión a largo plazo debilitarán en gran medida las propiedades mecánicas del metal, lo que provocará fatiga y, por lo tanto, fractura.

Puedes prevenir esta corrosión:

- Aplicar revestimiento protector: Aplicar un revestimiento resistente al desgaste y anticorrosión en la superficie de contacto, como politetrafluoroetileno (PTFE) y revestimiento cerámico.

- El recubrimiento puede aislar eficazmente el metal del entorno externo.

- Tratamiento de lubricación: utilice aceite lubricante adecuado para reducir los daños causados por la fricción.

- Optimizar el diseño del contacto: reducir el movimiento relativo de la superficie de contacto, como aumentar la fuerza de sujeción.

- Optimización del material: seleccione una combinación de metales con una gran diferencia de dureza para reducir la adhesión y el desgaste de la superficie.

- Mejorar las condiciones ambientales: Tratar de evitar estar en un ambiente húmedo para no agravar la corrosión.

Guía de selección de materiales resistentes a la corrosión

Después de conocer los distintos tipos de corrosión, ¿le interesa saber qué materiales son resistentes a la corrosión? A continuación, se presentan varios tipos principales de materiales resistentes a la corrosión y sus áreas de aplicación:

Materiales metálicos

Acero inoxidable 316L:

- Excelente resistencia a la corrosión por picaduras y grietas.

- Contiene molibdeno 2-3%, que puede mejorar eficazmente la resistencia a la corrosión del agua de mar.

Se utiliza principalmente en equipos químicos, ingeniería marina y equipos médicos. Su rango de temperatura de funcionamiento es de aproximadamente -196 °C a 800 °C.

Titanio y aleaciones de titanio:

- Mayor resistencia y resistencia a la corrosión.

- Mejor rendimiento que otros metales en entornos de cloruro.

Se utiliza principalmente en la aviación, la industria química y la desalinización de agua de mar. Aunque su coste es elevado, su vida útil es larga.

Hastelloy

- Excelente resistencia a la corrosión a alta temperatura y al agrietamiento por corrosión bajo tensión.

- Puede permanecer estable en ambientes ácidos y alcalinos fuertes.

Se utiliza principalmente en algunos equipos de alta temperatura y alta presión, muy adecuado para entornos corrosivos extremos.

Materiales cerámicos avanzados

Nitruro de silicio (Si3N4)

- Excelente resistencia a altas temperaturas y resistencia a la corrosión química.

- Excelente resistencia al choque térmico, adecuada para algunos entornos con cambios rápidos de temperatura.

Se utiliza principalmente en algunos cojinetes mecánicos, herramientas de corte, etc., y se puede utilizar en entornos de corrosión de alta temperatura superiores a 850 ℃.

Alúmina (Al2O3)

- Excelente resistencia a la corrosión química y aislamiento eléctrico.

- Dureza extremadamente alta y fuerte resistencia al desgaste.

Se utiliza principalmente en algunos revestimientos de equipos químicos, cuerpos de bombas, sellos, sustratos de circuitos y piezas aislantes, etc.

Lectura ampliada: materiales de alúmina

carburo de silicio (SiC)

- Resistencia a altas temperaturas (hasta 1600 °C) y excelente resistencia a la corrosión.

- Excelente conductividad térmica y bajo coeficiente de expansión térmica.

Se utiliza principalmente en sistemas de intercambio de calor, sellos mecánicos, boquillas, etc., muy adecuado para entornos de gases corrosivos de alta temperatura.

Nitruro de aluminio (AlN)

- Excelente conductividad térmica y rendimiento de aislamiento eléctrico.

- Buena resistencia a la corrosión y estabilidad química.

Se utiliza principalmente en embalajes electrónicos y sustratos de disipación de calor, adecuado para algunos entornos corrosivos que requieren un alto rendimiento de disipación de calor.

Materiales compuestos

Material compuesto de fibra de carbono (CFRP)

- Alta relación resistencia-peso y resistencia superior a la corrosión.

- Sin corrosión electroquímica

Se utiliza principalmente en refuerzo de edificios, equipos deportivos y piezas estructurales de aviación, el precio es muy alto, pero el rendimiento es muy superior.

Plástico reforzado con fibra de vidrio (FRP)

- Buena resistencia a la corrosión química.

- Ligero y de alta resistencia.

Se utiliza principalmente en tanques de almacenamiento, tuberías y componentes de construcción, es relativamente económico y adecuado para reemplazar los materiales metálicos tradicionales.

Materiales de recubrimiento

revestimiento cerámico

- Puede proporcionar una excelente protección contra el desgaste y la corrosión.

- Se puede aplicar a la superficie de varios sustratos.

Se utiliza principalmente en paredes de cuerpos de bombas, válvulas y revestimientos de tuberías, lo que puede ayudarlo a extender significativamente la vida útil de su equipo.

Recubrimiento de resina epoxi

- Excelente adhesión y estabilidad química.

- Construcción conveniente

Se utiliza principalmente para la protección de paredes internas de tanques de almacenamiento, pisos y estructuras de acero. Su costo es bajo, pero requiere inspección y mantenimiento regulares.

Tabla de referencia del grado de resistencia a la corrosión del material

(Criterios de calificación: 5 puntos es el máximo y 1 punto el mínimo) Solo para su referencia.

|

Tipo de material |

Corrosión química |

Corrosión del agua de mar |

Corrosión a alta temperatura |

Corrosión bajo tensión |

Costo integral |

Contar |

|

Cerámica de nitruro de silicio |

5 |

5 |

5 |

5 |

2 |

22 |

|

Cerámica de carburo de silicio |

5 |

5 |

5 |

5 |

2 |

22 |

|

Titanio y aleaciones de titanio |

5 |

5 |

4 |

4 |

2 |

20 |

|

Hastelloy |

5 |

4 |

5 |

4 |

5 |

20 |

|

Cerámica de alúmina |

4 |

5 |

4 |

5 |

3 |

21 |

|

Acero inoxidable 316L |

4 |

3 |

3 |

3 |

4 |

17 |

|

Compuestos de fibra de carbono |

4 |

4 |

3 |

4 |

2 |

17 |

|

Fibra de vidrio |

3 |

4 |

2 |

3 |

4 |

16 |

|

Aleación de aluminio ordinaria |

3 |

2 |

2 |

2 |

5 |

14 |

|

Acero al carbono + revestimiento protector |

2 |

2 |

2 |

2 |

5 |

13 |

Su mejor opción de material para entornos ácidos:

1. Cerámica de nitruro de silicio

2. Hastelloy

3. Cerámica de carburo de silicio

4. Acero inoxidable 316L

5. Cerámica de alúmina

Su mejor opción de material para entornos alcalinos:

1. Cerámica de alúmina

2. Cerámica de carburo de silicio

3. Aleación de titanio

4. Acero inoxidable 316L

5. PRFV

Su mejor opción de material para el entorno marino:

1. Aleación de titanio

2. Cerámica de nitruro de silicio

3. Cerámica de carburo de silicio

4. Hastelloy

5. PRFV

Su mejor opción de material para entornos de alta temperatura:

1. Cerámica de carburo de silicio (hasta 1600 ℃)

2. Cerámica de nitruro de silicio (hasta 1400 ℃)

3. Cerámica de alúmina (hasta 1700 ℃)

4. Hastelloy (hasta 1200℃)

5. Aleación de titanio (hasta 600 ℃)

Material con la mayor relación calidad-precio:

1. Acero inoxidable 316L

2. Fibra de vidrio

3. Acero al carbono + revestimiento protector

4. Aleación de aluminio ordinaria

5. Cerámica de alúmina

Cosas a las que debes prestar atención:

Las clasificaciones anteriores son solo para su referencia y solo se aplican a entornos de aplicaciones generales.

El costo incluye la inversión inicial y los costos de mantenimiento.

Conclusión

Comprender el mecanismo de la corrosión es crucial para la prevención y el mantenimiento. Gracias por leer este artículo y espero que le sea útil.