De 2024 a 2025, a situação global da segurança se tornará cada vez mais complexa, e a demanda por equipamentos de proteção por parte de muitas pessoas aumentará constantemente. Entre os diversos materiais à prova de balas, os materiais cerâmicos à prova de balas desempenham um papel cada vez mais importante nos sistemas de proteção modernos, com seu excelente desempenho. Os dados mais recentes mostram que o consumo de materiais cerâmicos à prova de balas cresceu 23% no último ano, o que reflete plenamente a posição importante dos materiais cerâmicos à prova de balas no campo da proteção.

Comparados aos materiais tradicionais à prova de balas de aço, os materiais cerâmicos são mais leves e apresentam desempenho de proteção superior. Eles se tornaram gradualmente a primeira escolha para proteção leve.

Tem curiosidade sobre os materiais cerâmicos balísticos mais comuns disponíveis? Leia o artigo abaixo e você entenderá tudo.

Links rápidos

- Materiais cerâmicos à prova de balas convencionais

- Recomendações para a seleção de materiais cerâmicos à prova de balas

- Análise Comparativa Abrangente das Propriedades Cerâmicas à Prova de Balas

Materiais cerâmicos à prova de balas convencionais

Cerâmica de Alumina (Al2O3)

Alumina É o representante da primeira geração de materiais cerâmicos à prova de balas e é amplamente utilizado. O custo de produção da alumina é relativamente baixo, tornando-a a escolha mais econômica entre as cerâmicas à prova de balas. Além de possuir excelente dureza, possui propriedades químicas estáveis. É usada principalmente em equipamentos à prova de balas com custo acessível, como coletes à prova de balas da polícia e veículos blindados leves.

Referência de parâmetros técnicos:

- Densidade: 3,6-3,95 g/cm³

- Resistência à flexão: 200-400 MPa

- Dureza: HRA90

- Tenacidade à fratura: 3,0-4,5 MPa·m1/2

É preciso observar que a alta densidade da alumina a torna inadequada para aplicações ultraleves, e sua resistência à flexão e tenacidade à fratura são relativamente baixas, assim como sua capacidade de suportar choques térmicos.

Cerâmica de carboneto de silício (SiC)

Cerâmicas de carboneto de silício são atualmente o nível mais alto de cerâmica à prova de balas. Sua estrutura cristalina especial forma uma estrutura tetraédrica semelhante ao diamante, o que lhe confere dureza extremamente alta e fortes propriedades mecânicas.

O carboneto de silício perde apenas para o diamante e o carboneto de boro em dureza e é muito leve, com uma densidade cerca de 18% menor que a da alumina. As cerâmicas de carboneto de silício são usadas principalmente em equipamentos militares de ponta, como equipamentos à prova de balas de forças especiais e peças de proteção essenciais de veículos blindados.

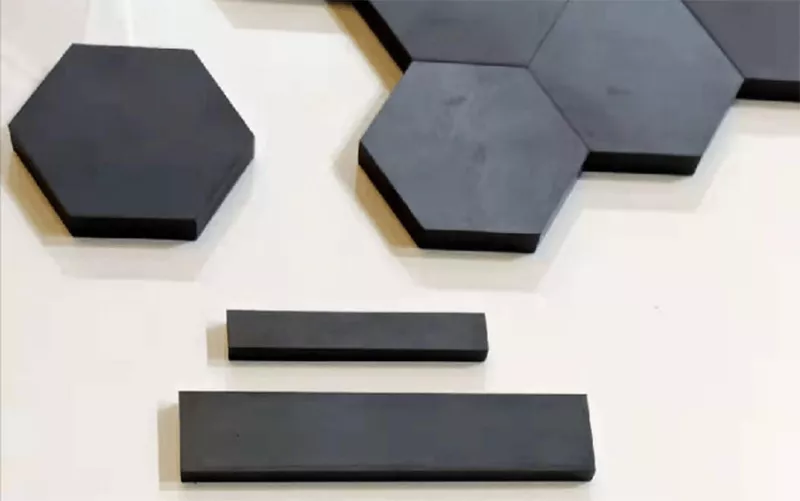

![]()

Referência de parâmetros técnicos:

- Densidade: 3,10-3,15 g/cm³

- Resistência à flexão: 400-730 MPa

- Dureza: ≥HRA92

- Tenacidade à fratura: 5,0-5,5 MPa·m1/2

O custo do carboneto de silício é geralmente alto e sua tenacidade é relativamente baixa. Se for submetido a múltiplos impactos violentos, terá maior probabilidade de rachar.

Cerâmica de Carboneto de Boro (B4C)

Cerâmica de carboneto de boro São conhecidos como as "cerâmicas à prova de balas mais leves". Sua densidade é de apenas 2,45-2,52 g/cm³ (cerca de 20% mais leve que o SiC). O B11C possui uma estrutura cristalina única em formato de losango. O CBC é conectado por ligações covalentes e possui uma estrutura espacial muito estável. É também um dos materiais superduros mais leves conhecidos.

O carboneto de boro é usado principalmente em situações onde o peso e a proteção são altos, como proteção de assento de piloto da força aérea, equipamento leve à prova de balas de forças especiais, etc. Além disso, ele também tem boa capacidade de absorção de nêutrons e pode ser usado para proteção nuclear.

Referência de parâmetros técnicos:

- Densidade: 2,45-2,52 g/cm³

- Resistência à flexão: 200-500 MPa

- Dureza: 29-35 GPa

- Tenacidade à fratura: 2,0-4,7 MPa·m1/2

As limitações do carboneto de boro são seu alto custo de produção, baixo desempenho de sinterização, alta temperatura próxima ao ponto de fusão e processo muito complexo. Além disso, a porosidade residual é alta durante o processo de produção, o que afetará a estabilidade do desempenho.

Cerâmica de nitreto de silício (Si3N4)

Cerâmica de nitreto de silício Possuem uma estrutura cristalina única em forma de agulha e excelentes propriedades termomecânicas. Ocupam uma posição muito importante no campo da cerâmica à prova de balas. Seu mecanismo especial de têmpera é o melhor entre todas as cerâmicas à prova de balas e pode suportar múltiplos golpes pesados.

Cerâmicas de nitreto de silício são usadas principalmente em equipamentos de proteção que exigem alta tenacidade, como peças-chave de veículos blindados e instalações de proteção de campos de treinamento que precisam ser usados repetidamente.

![]()

Referência de parâmetros técnicos:

- Densidade: 3,2-3,3 g/cm³

- Resistência à flexão: 600-900 MPa

- Dureza: 15-16 GPa

- Tenacidade à fratura: 6,0-8,5 MPa·m1/2

Entretanto, o processo de produção do nitreto de silício é relativamente complexo, o custo é alto e a densidade é maior que a do SiC, que será mais pesado.

Cerâmica de Zircônia (ZrO2)

Zircônia Possui excelente efeito de têmpera por mudança de fase e pode apresentar desempenho abrangente ainda mais excelente após ser modificado por dopagem. Este tipo de cerâmica à prova de balas é usado principalmente em ocasiões especiais de proteção que exigem alta tenacidade e alta resistência, como materiais de camada intermediária para vidros à prova de balas e peças de conexão de chaves de veículos blindados.

Referência de parâmetros técnicos:

- Densidade: 5,7-6,0 g/cm³

- Resistência à flexão: 800-1000 MPa

- Dureza: 12-13 GPa

- Tenacidade à fratura: 7,0-10,0 MPa·m1/2

A zircônia tem um bom desempenho abrangente, mas sua densidade é relativamente alta e não é adequada para aplicações leves.

Cerâmica de Titanato de Alumínio (Al2TiO5)

Cerâmica de titanato de alumínio É um novo tipo de material à prova de balas, que demonstrou vantagens únicas nas pesquisas de aplicação mais recentes nos últimos anos. Sua estrutura cristalina possui características de anisotropia significativas, o que lhe confere um coeficiente de expansão térmica extremamente baixo e excelente resistência ao choque térmico, o que pode preservar melhor a estabilidade.

Cerâmicas de titanato de alumínio são usadas principalmente em alguns ambientes de proteção com mudanças drásticas de temperatura, como blindagem de proteção para aeronaves de alta velocidade e equipamentos de proteção de zona quente.

Referência de parâmetros técnicos:

- Densidade: 3,2-3,4 g/cm³

- Resistência à flexão: 300-450 MPa

- Dureza: 11-13 GPa

- Tenacidade à fratura: 1,5-2,5 MPa·m1/2

- Coeficiente de expansão térmica: 1,0-1,5×10⁻⁶/K

A limitação do titanato de alumínio é que sua resistência mecânica é menor que a de outros materiais cerâmicos, e seus requisitos de processo de preparação e custo são relativamente altos.

Saiba mais sobre materiais à prova de balas

Recomendações para a seleção de materiais cerâmicos à prova de balas

Em aplicações práticas, esses seis materiais cerâmicos à prova de balas têm suas próprias vantagens, e você precisa fazer uma escolha razoável com base na situação real.

Para requisitos de nível de proteção:

- Para proteção NIJ Nível III, você pode escolher entre cerâmica de óxido de alumínio ou carboneto de silício

- Para proteção de nível NIJ IV, recomendamos cerâmicas de carboneto de silício ou carboneto de boro

- Para necessidades especiais de proteção, você pode considerar cerâmicas de nitreto de silício ou óxido de zircônio

A descrição detalhada do padrão de nível de proteção balística do NIJ é a seguinte:

|

Nível NIJ |

Nível de proteção |

Tipo de munição aplicável |

Seleção de cerâmica recomendada |

Aplicativo |

|

Nível IIA |

Proteção básica |

9 mm FMJ (364 m/s) <br>.40 S&W FMJ (352 m/s) |

Não é necessária nenhuma cerâmica à prova de balas |

Armadura corporal macia |

|

Nível II |

Proteção média |

9 mm FMJ (398 m/s) <br>.357 Magnum JSP (436 m/s) |

Não é necessária nenhuma cerâmica à prova de balas |

Armadura corporal macia |

|

Nível IIIA |

Proteção suave avançada |

.357 SIG FMJ (448 m/s) <br>.44 Magnum SJHP (436 m/s) |

Óxido de alumínio fino opcional |

Coletes à prova de balas macios |

|

Nível III |

Proteção de rifle leve |

7,62 mm NATO FMJ (847 m/s) |

Cerâmica de alumina <br>Cerâmicas de carboneto de silício |

Placas rígidas à prova de balas, blindagem de veículos |

|

Nível IV |

Proteção perfurante de armadura |

.30-06 M2AP (878 m/s) |

Cerâmicas de carboneto de silício <br>Cerâmica de carboneto de boro |

Equipamento avançado à prova de balas, veículos blindados |

Notas adicionais:

Os dados de velocidade são a velocidade do projétil sob condições de teste padrão.

A classificação NIJ é definida pelo Departamento de Justiça dos EUA e é o padrão de proteção balística mais amplamente utilizado no mundo.

Em aplicações práticas, é melhor escolher um material de proteção que esteja um nível acima do nível necessário para garantir uma margem de segurança.

Os Níveis III e IV devem utilizar placas de proteção de cerâmica ou outras placas rígidas. Não é possível atender aos requisitos de proteção utilizando apenas materiais macios.

Requisitos para Peso de Proteção:

- Para a primeira escolha de peso leve, é melhor usar cerâmica de carboneto de boro

- Para requisitos gerais de peso leve, você pode escolher cerâmicas de carboneto de silício

- Para aplicações que não são sensíveis ao peso, você pode considerar cerâmicas de óxido de zircônio ou óxido de alumínio

Considere os requisitos de custo:

Se você tem um orçamento limitado e o nível de proteção não é alto, você pode considerar cerâmica de alumina.

O material com melhor custo-benefício é a cerâmica de carboneto de silício, que tem alta eficiência, proteção e durabilidade.

Se você tiver alto desempenho e orçamento suficiente, pode escolher cerâmicas de carboneto de boro ou nitreto de silício.

Requisitos do ambiente de uso:

Para temperaturas severas (como mudanças extremas de temperatura), você pode considerar cerâmica de titanato de alumínio ou nitreto de silício

Em cenários de múltiplos impactos, recomendamos o uso de cerâmicas de nitreto de silício ou óxido de zircônio com melhor tenacidade.

Em ambientes normais, você pode escolher cerâmicas de carboneto de silício ou alumina com alto desempenho de custo.

É claro que, em aplicações reais, designs compostos são frequentemente utilizados para obter o melhor efeito de proteção, complementando as vantagens de diferentes materiais. Por exemplo, o carboneto de silício é usado como camada superficial, enquanto o nitreto de silício ou o óxido de zircônio são usados na placa traseira para melhorar a tenacidade geral, ou outros materiais fibrosos são compostos para obter um resultado mais leve e de melhor proteção.

Análise Comparativa Abrangente das Propriedades Cerâmicas à Prova de Balas

|

Indicadores de Desempenho |

Alumina (AI203) |

Carboneto de silício (Sic) |

Carboneto de boro (B4C) |

Nitreto de silício (Si3N4) |

Zircônia (Zr02) |

Titanato de alumínio (Al2Ti05) |

|

Densidade (g/m³) |

3.6-3.95 |

3.10-3.15 |

2.45-2.52 |

3.2-3.3 |

5.7-6.0 |

3.2-3.4 |

|

Dureza (GPa) |

12-18 |

20-25 |

29-35 |

15-16 |

12-13 |

11-13 |

|

Resistência à flexão (MPa) |

200-400 |

400-730 |

200-500 |

600-900 |

800-1000 |

300-450 |

|

Tenacidade à fratura (MPa·m1/2) |

3.0-4.5 |

5.0-5.5 |

2.0-4.7 |

6.0-8.5 |

7.0-10.0 |

1.5-2.5 |

|

Temperatura máxima de operação (°C) |

1500 |

1600 |

2000 |

1400 |

2400 |

1500 |

|

Índice de Custo Relativo |

1.0 |

2.5-3.0 |

4.0-5.0 |

3.0-3.5 |

3.5-4.0 |

2.8-3.3 |

|

Nível à prova de balas |

III |

III-IV |

4 |

III-IV |

III |

III |

|

Vida útil (anos) |

5-6 |

6-7 |

5-6 |

6-7 |

5-6 |

4-5 |

|

Desempenho de Custo Abrangente |

4.5-5 |

4.8/5 |

4.0/5 |

4.2/5 |

3.8/5 |

3.5/5 |

|

Principais benefícios |

Alto desempenho de custo e tecnologia madura |

Desempenho equilibrado e ampla aplicação |

Mais leve e mais difícil |

Excelente tenacidade e resistência a múltiplos ataques |

Maior resistência e melhor tenacidade |

Boa resistência ao choque térmico e estabilidade dimensional |

|

Principais Limitações |

Alta densidade, baixa tenacidade |

Alto custo, tenacidade média |

Processo difícil e custo mais alto |

Processo complexo e alto custo |

Pesado e caro |

Baixa resistência e tenacidade |

Observação:

*Índice de custo relativo: Este é um valor relativo baseado na alumina (1,0)

** Vida útil: refere-se à vida útil teórica em condições de armazenamento padrão

*** Custo-benefício abrangente: Uma classificação abrangente com base no desempenho, custo e praticidade da cerâmica (pontuação total 5 pontos)

Conclusão

Para diferentes cenários de aplicação, você deve escolher diferentes materiais cerâmicos. Os acima são os 6 materiais cerâmicos à prova de balas mais comumente usados. Espero que possam ajudar.