As cerâmicas de zircônia apresentam maior resistência ao desgaste do que as cerâmicas de alumina? Por quê?

Existe uma atração constante entre o óxido de zircônio e óxido de alumínio cerâmica na engenharia de componentes técnicos. Ambas apresentam propriedades mecânicas, químicas e físicas incríveis.

E nós fizemos um distinção abrangente entre as duas cerâmicas com base nessas propriedades.

Mas que tal uma comparação entre zircônia e óxido de alumínio, focando exclusivamente na resistência ao desgaste?

Resistência ao Desgaste da Zircônia vs. Cerâmica de Óxido de Alumínio

Zircônia e alumina apresentam diferentes dinâmicas de desgaste em circunstâncias específicas:

1. Ambientes Criogênicos

Como o comportamento de desgaste da alumina quando exposta a ambientes de temperaturas extremamente baixas se compara ao da zircônia?

Experiências com pedras de alumina abrasão de três corpos em baixas temperaturas. Isso ocorre porque os grãos finos criados pelo atrito se interpõem entre as superfícies deslizantes. Assim, os grãos finos atuam como um terceiro corpo, causando perda de material.

À medida que o deslizamento continua, os grãos de alumina soltos diminuem a coeficiente de atrito. Essa diminuição é devida ao aumento da temperatura de contato em altas velocidades de deslizamento.

Além disso, a alumina apresenta alta condutividade térmica à temperatura do nitrogênio líquido (LN2). Em caso de lavagem contínua com nitrogênio líquido, mais calor é gerado na área de contato. Isso, por sua vez, leva a um menor coeficiente de atrito.

O que significa um coeficiente de atrito menor? Você tem uma placa de cerâmica de alumina com menor resistência ao desgaste.

A zircônia, por outro lado, apresenta experiências roupas para dois corpos. Ou seja, não há grãos de zircônia frouxamente fixados entre os corpos deslizantes.

A taxa de desgaste da cerâmica de zircônia também apresenta uma diminuição sistemática à medida que o deslizamento prossegue. Eventualmente, a zircônia pode formar um sulco de desgaste. Entretanto, mesmo em sua profundidade máxima de desgaste, a taxa de desgaste é relativamente baixa.

O desgaste leva a um ligeiro aumento na carga, o que, diferentemente da alumina, não afeta muito sua resistência ao desgaste.

Por isso, A zircônia apresenta melhor resistência ao desgaste do que a alumina em condições criogênicas.

2. Temperatura ambiente ou alta

Materiais cerâmicos de zircônia geralmente apresentam alta resistência a rachaduras em altas temperaturas.

|

Propriedade do Óxido de Zircônio |

Valor |

|

Ponto de fusão |

2370 °C |

|

Densidade |

6,53 g/cm³ |

|

Dureza |

13 GPa/8,5 Mohs |

|

Resistência à flexão |

1200 MPa |

|

Tenacidade à fratura |

8 MPa.m ½ |

|

Condutividade térmica |

2-3 W/mk |

|

Expansão térmica |

10 10 Ω.cm |

Como é impossível usar lubrificantes líquidos em altas temperaturas, as cerâmicas de zircônia são estabilizadas por óxidos de magnésio e ítrio. Nesse caso, a cerâmica sofre uma aumento do coeficiente de atrito.

Cerâmicas de zircônia não modificadas, no entanto, sofrem fadiga superficial e danos frágeis em condições de alta temperatura.

O módulo de elasticidade da zircônia à temperatura interna é maior do que a 1.500 graus Celsius. Sua dureza e comportamento mecânico mudam com o aumento da temperatura devido a alterações na microestrutura e à presença de impurezas.

Por outro lado, a dureza da alumina em Mohs (9) é maior que a do óxido de zircônio (8,5). Também tem melhor estabilidade térmica em comparação à zircônia. Além disso, a cerâmica alta entalpia explica seu desempenho e estabilidade excepcionais em condições de alta temperatura. Portanto, um esmalte de alumina é ideal para aplicações que envolvem altas taxas de desgaste em altas temperaturas.

A alumina sofre alterações na dinâmica de desgaste em temperaturas elevadas, como a deformação plástica. No entanto, sua alta dureza e baixa coeficiente de expansão térmica promover uma resistência ao desgaste relativamente melhor.

Devido à sua incrível estabilidade térmica, a alumina resiste ao desgaste em temperaturas de até 1.500 graus Celsius. Na mesma temperatura, a zircônia sofre desgaste e transformação de fase significativos.

Por isso, a alumina tem melhor resistência ao desgaste que a zircônia em temperaturas elevadas.

3. Condições ácidas e alcalinas

As propriedades da cerâmica de óxido de alumínio, como altos módulos de elasticidade, estabilidade de temperatura e alta dureza, podem levar você a supor que ela possui todas as características ideais.

|

Propriedade de Alumina |

Valor |

|

Dureza |

9 (Escala de Mohs) |

|

Resistência à fratura (na flexão) |

400 MPa |

|

Condutividade térmica à temperatura ambiente |

36 W/m·K |

|

Fator de intensidade de estresse |

3,4-4 MNm-3/2 |

|

Densidade |

3,98g.cm-3 |

|

Coeficiente de expansão térmica |

5,5-10 10-6K-1 |

|

Módulo de Young |

400 GPa |

|

Ponto de fusão |

2050 graus Celsius |

Mas como ele reage à exposição química, em comparação ao óxido de zircônio?

A alta estabilidade térmica e a resistência à abrasão da alumina melhoram significativamente sua resistência ao desgaste em ambientes alcalinos.

Se uma placa de cerâmica de alumina for colocada em condições pouco alcalinas, como água, ela apresenta alta resistência ao desgaste devido à sua alta insolubilidade. Além disso, o material cerâmico apresenta camadas triboquímicas (hidróxido) que atuam como uma interface protetora contra o desgaste.

Por outro lado, se um material cerâmico de zircônia for colocado em uma solução aquosa, alguns mecanismos relacionados à transformação de fase começam a ocorrer. Isso leva a uma taxa de desgaste maior do que uma placa de alumina se colocada na mesma solução. As transformações de fase limitam o desempenho da zircônia em ambientes ácidos ou alcalinos.

Por isso, uma placa de cerâmica de alumina tem melhor resistência ao desgaste do que uma placa de zircônia sob condições de pH controlado.

No entanto, a alumina sofre um desgaste significativo em condições triboquímicas severas, como soluções altamente ácidas ou alcalinas. A corrosão pode não ser tão significativa quanto a da zircônia nas mesmas condições.

Cerâmica de alumina temperada com zircônia (ZTA)

Que tal unir os benefícios da alumina com as propriedades da zircônia? O que acontece no nível da microestrutura?

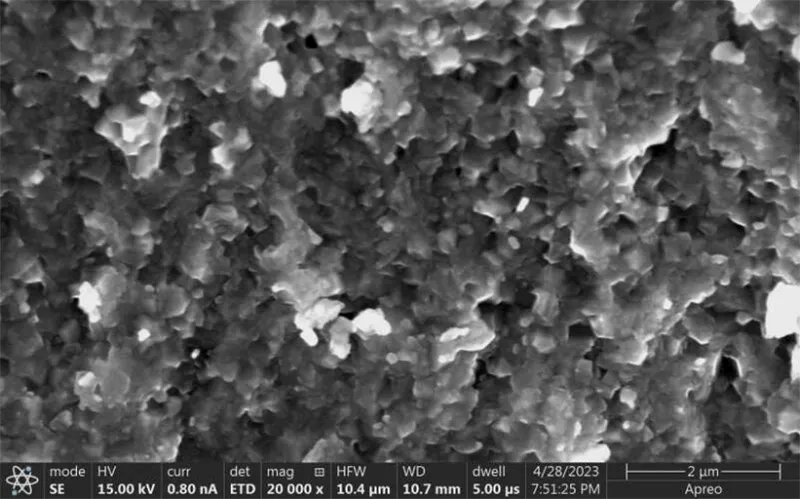

A adição de óxido de zircônio a um compósito de alumina causará inicialmente densificação devido a desvios de rede. Após a sinterização, você terá duas fases: zircônia e alumina. À medida que o esmalte esfria, a zircônia se transforma de tetragonal em monoclínica, levando à formação de microfissuras e à redução de volume.

Microfissuras inibem a propagação de macrofissuras em toda a microestrutura. Isso resulta em um mecanismo de tenacificação. Para melhorar o mecanismo de tenacificação, recomenda-se o uso de grãos de zircônia menores.

Cerâmicas de alumina temperadas com zircônia combinam o melhor da alumina e da zircônia. Ele explora propriedades do material cerâmico de alumina, como alta resistência ao desgaste e à corrosão, resistência à flexão e dureza.

Seu teor de zircônia lhe confere alta tenacidade à fratura, importante para prevenir a propagação de trincas e a falha do material. Além disso, possui alta dureza, perdendo apenas para o material mais duro conhecido. Ou seja, ZTA tem alta resistência sob pressão e alta carga, o que o torna um material cerâmico altamente resistente ao desgaste

Conclusão

Até agora, esperamos que você tenha aprendido como a alumina e a zircônia se comportam em diferentes condições e como isso influencia sua resistência ao desgaste. Embora não possamos apontar nenhuma delas como melhor, descrevemos seu comportamento ao desgaste em condições específicas. Esperamos que isso ajude a embasar suas decisões, dependendo da sua aplicação industrial. Para mais informações ou serviços específicos, sinta-se à vontade para entrar em contato. Contate-nos hoje.