Introduction

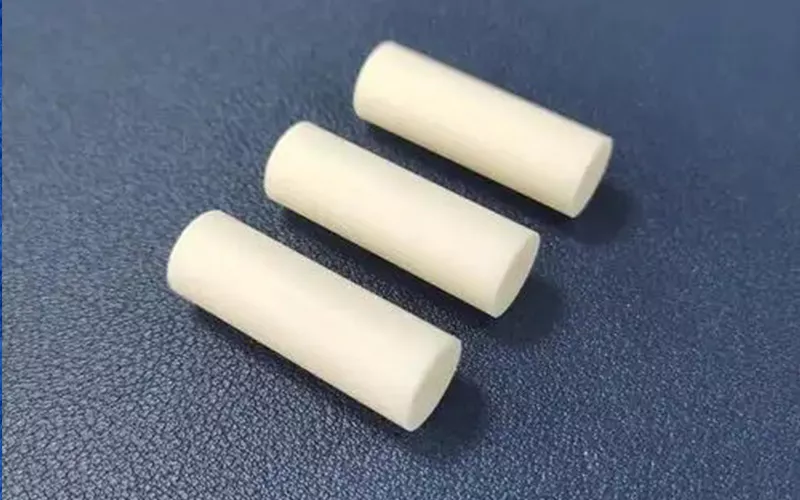

Les tiges en céramique sont utilisées dans des environnements à haute température et à forte usure. Elles sont essentielles aux applications industrielles et techniques. La compréhension de leur processus de fabrication permet de sélectionner des composants en céramique durables et fiables. Ils sont fabriqués à partir de matériaux de haute qualité. Leur atout majeur ? La précision des étapes de production garantit leur longévité.

Matières premières et préparation

Les tiges en céramique sont fabriquées à partir de matériaux haute performance qui résistent à une chaleur et une usure extrêmes. Le choix des matières premières influence directement leur résistance, leur durabilité et leurs performances.

L'alumine est une céramique courante en raison de sa dureté et de sa résistance à la corrosion. La zircone offre une bonne résistance aux chocs thermiques. Le carbure de silicium excelle dans les environnements difficiles grâce à sa grande solidité et sa résistance à la chaleur. Vous savez quoi ? Ces matériaux sont mélangés pour former une fine barbotine céramique, puis mis en forme.

Préparation et mélange de poudre

Tout d'abord, la poudre est broyée en une poudre fine et soigneusement mélangée. Elle est ensuite combinée à des liants et des additifs pour améliorer le moulage. Un contrôle minutieux de la granulométrie, de la forme et de la composition permet d'obtenir un produit uniforme.

L'utilisation d'une poudre céramique mélangée de manière homogène augmente la densité et minimise les défauts. Tout défaut ou irrégularité du matériau peut réduire la résistance. Une céramique mélangée de bonne qualité réduit les défauts et conserve sa densité.

La présence d'impuretés ou d'une répartition non uniforme peut fragiliser la structure. Les tiges doivent être conformes aux normes industrielles et fabriquées selon les techniques de mélange appropriées.

Importance de la pureté des matériaux

Des matériaux de haute pureté sont nécessaires pour fabriquer des tiges de céramique solides et fiables. Il est important de garder à l'esprit que même de petites impuretés peuvent former des fissures ou des points faibles. Les éléments indésirables sont filtrés et raffinés grâce à des procédés avancés.

À chaque étape, les fabricants testent la qualité des matériaux afin de garantir leur homogénéité. Les performances des tiges en céramique sont directement liées à la pureté du matériau dans une application soumise à de fortes contraintes.

Méthodes de formage de formes

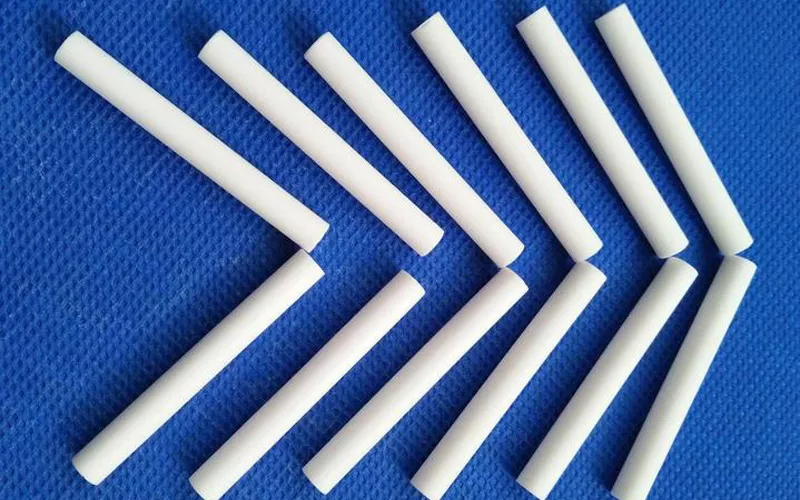

Après avoir préparé le mélange céramique, il doit être façonné en tiges avec précision. Ce processus influence la résistance, la porosité et les performances du produit final.

Les tiges en céramique sont produites grâce à différentes techniques de fabrication qui conviennent le mieux à certaines applications :

-

Extrusion: Une pâte visqueuse de matériau céramique est extrudée à travers une filière pour former des tiges continues. Ce procédé est homogène et parfaitement adapté à la production en grande série.

-

Moulage par injection : La poudre céramique est mélangée à un liant et injectée dans un moule sous haute pression. Elle permet de réaliser des motifs détaillés et des formes uniformes.

-

Pressage: La poudre céramique est comprimée sous haute pression, par pressage à sec ou par voie humide. Cela améliore la densité et la résistance mécanique, et convient aux applications hautes performances.

Rôle du traitement de la céramique dans la densité, la porosité et la résistance

Le traitement des tiges en céramique a un impact direct sur leur durabilité, leurs performances et leur longévité. Même de petites modifications de traitement peuvent avoir un impact important sur le produit final.

La densité est un facteur majeur. Plus la densité est élevée, plus la tige est compacte, ce qui minimise les risques de fissures ou de rupture. C'est également la raison pour laquelle de nombreuses tiges en céramique de qualité industrielle sont fabriquées par des procédés haute pression (par exemple, pressage isostatique).

Il est connu que plus le matériau est dense, plus il peut supporter de contraintes et de températures extrêmes.

Un autre point important à prendre en compte est la porosité. Une tige présentant trop de petites poches d'air sera cassante et se brisera sous de fortes charges. C'est pourquoi le mélange est effectué avec soin et la cuisson est effectuée dans des conditions contrôlées.

D'après mon expérience, une simple contamination du mélange céramique suffit à affecter la porosité et à fragiliser la tige. Pour éviter cela, les fabricants utilisent des matières premières de qualité et optimisent le processus de mise en forme.

La densité et la faible porosité contribuent toutes deux à la résistance. Une tige en céramique correctement usinée peut résister à une usure, une chaleur et une pression extrêmes sans se déformer. Les ingénieurs et les fabricants testent régulièrement différentes techniques de mise en forme afin de trouver l'équilibre optimal entre densité et flexibilité.

Méthodes de fabrication commerciale utilisées aux États-Unis

Aux États-Unis, les entreprises de céramique ont réussi à améliorer encore davantage leurs procédés de fabrication en termes de précision, d'efficacité et de régularité. Chaque fabricant choisit un procédé en fonction de l'usage des tiges.

L'une des méthodes les plus répandues est le pressage isostatique. Ce procédé applique une pression uniforme dans toutes les directions, créant ainsi un produit haute densité. C'est le procédé privilégié pour les applications aérospatiales et médicales, où la durabilité est primordiale.

Une autre technique courante est le coulage en barbotine, qui consiste à couler un mélange céramique liquide dans des moules. C'est une excellente méthode pour réaliser des formes complexes et des motifs élaborés. Elle nécessite toutefois plus d'efforts pour éliminer l'excès d'humidité et garantir une solidité uniforme.

Le pressage à chaud est souvent utilisé dans les applications industrielles. Les fabricants appliquent chaleur et pression pour former ces tiges en céramique, ce qui permet d'obtenir des composants extrêmement résistants et durables. Cette méthode est particulièrement utile pour les matériaux tels que le carbure de silicium et la zircone, qui nécessitent une résistance mécanique élevée.

D'après mes observations, les entreprises combinent plusieurs techniques pour obtenir des résultats optimaux. Par exemple, certaines commencent par le moulage par injection pour obtenir une forme homogène, puis procèdent au frittage pour densifier. C'est ce type de précision qui distingue les tiges en céramique fabriquées aux États-Unis du reste du monde.

Séchage et pré-frittage

Le séchage est une étape importante dans la fabrication d'une barre en céramique. Un séchage mal réalisé peut entraîner l'apparition de fissures, diminuant ainsi la résistance du produit final. Un séchage contrôlé permet à l'humidité de s'évaporer lentement et d'éviter ainsi les contraintes internes.

J'ai constaté des cas de séchage incorrect entraînant des microfissures invisibles, apparues seulement après frittage. Cela entraîne un gaspillage de matière et des coûts supplémentaires.

Vient ensuite le préfrittage, qui consiste à chauffer les barres à basse température avant la cuisson finale. Ce processus élimine l'humidité résiduelle et renforce la structure. Il brûle également les liants et les additifs, ce qui permet d'obtenir une céramique plus pure. En l'absence de préfrittage, l'humidité emprisonnée entraîne un gonflement ou une déformation lors du frittage final.

D'après mon expérience, les fabricants utilisent des vitesses de chauffe lentes pour éviter les chocs thermiques. Certains régulent même l'humidité dans les chambres de séchage afin d'obtenir des résultats constants. Cela peut paraître un détail, mais c'est un véritable atout pour la qualité : il permet de garantir que les tiges de céramique présentent la densité appropriée, garantissant un équilibre parfait entre densité et résistance, et qu'elles seront frittées lors de l'étape finale.

Processus de cuisson et de frittage

La cuisson transforme les tiges de céramique brutes en structures denses et résistantes. Ce procédé utilise la chaleur à haute température pour fusionner les particules. Des conditions de cuisson adéquates améliorent la résistance mécanique, la résistance thermique et la durabilité.

Les tiges restent fragiles si la température descend en dessous d'un certain point. Si la température est trop basse, un retrait ou une déformation trop important peut se produire.

Techniques de frittage

Alors, parlons des techniques de frittage qui sont ici :

-

Pressage à chaud : Ce procédé utilise simultanément chaleur et pression. Il produit des tiges céramiques denses et peu poreuses. Il est également adapté aux applications exigeant une résistance mécanique élevée.

-

Frittage sous vide : Lors du chauffage, ce procédé élimine les gaz indésirables du matériau. Il évite la contamination et améliore la pureté. Il est couramment utilisé pour les céramiques techniques avancées.

-

Pressage isostatique à chaud (HIP) : Cette technique utilise la chaleur et la pression du gaz sur tous les côtés. Elle élimine les impuretés internes et améliore la consistance. Elle permet d'accroître la résistance de nombreuses tiges en céramique haute performance.

Rôle du contrôle de la température

Le contrôle de la température est l'un des principaux aspects du procédé de frittage. Le chauffage et le refroidissement progressifs permettent d'éviter les contraintes thermiques et les fissures. Des températures plus élevées forment des particules plus étroitement liées, améliorant ainsi la densité et la dureté.

Les cycles de chauffage sont rigoureusement contrôlés par les fabricants afin de garantir la qualité. Une légère variation de température déterminera les propriétés finales de la tige.

Traitement final et contrôle qualité

Les tiges en céramique sont soumises à plusieurs opérations de finition pour obtenir la taille et la forme souhaitées. Ces opérations comprennent le meulage, le polissage et l'inspection afin de garantir que le produit final est lisse, résistant et exempt de tout défaut.

Sans ces procédés, les tiges en céramique pourraient ne pas être en mesure de fonctionner comme prévu dans des conditions de stress. Le contrôle qualité est un facteur clé pour garantir la cohérence et la fiabilité.

Meulage, polissage et finition

Le meulage permet d'éliminer l'excès de matière et de donner à la tige en céramique une forme précise. Ce procédé utilise des abrasifs diamantés pour respecter des tolérances strictes. Un meulage incorrect de la surface de la tige peut entraîner des performances médiocres.

Le polissage améliore l'état de surface et minimise les frottements. C'est une étape indispensable pour les applications où les points de contact doivent être lisses, comme les machines médicales ou industrielles. Une tige correctement polie prévient l'usure et offre de meilleures performances en conditions de fortes contraintes.

La finition finale garantit que tous les bords sont lisses et exempts de microfissures. Même un petit défaut peut altérer la structure de la céramique à long terme.

Inspection et contrôle de la qualité

Les fabricants de céramique appliquent un contrôle qualité très strict. Chaque lot est soumis à :

-

Inspection visuelle : Ils identifient les défauts, les fissures ou les irrégularités sur les surfaces.

-

Contrôles dimensionnels : Ils s'assurent que les tiges sont précises en taille et en forme.

-

Contrôle par ultrasons : Identifie les défauts internes qui ne sont pas visibles en surface.

-

Test de densité et de porosité : Ils vérifient l'uniformité et la résistance.

De tels tests permettraient d’éviter que des tiges faibles ou défectueuses ne pénètrent sur le marché et ne tombent en panne dans des applications critiques.

Importance des rapports de test

Les rapports d'essais constituent un compte rendu écrit des propriétés de la tige. Ces documents aident les ingénieurs et les fabricants à confirmer sa résistance, sa stabilité thermique et sa durabilité. Un rapport complet garantit que chaque tige en céramique est soumise à des essais rigoureux, garantissant ainsi le respect des normes de sécurité et de performance.

Applications et utilisation industrielle

Les tiges en céramique sont essentielles dans les industries exigeant durabilité, résistance thermique et isolation électrique. Leurs propriétés uniques les rendent supérieures aux métaux et aux plastiques dans des conditions extrêmes.

-

Automobile: Ils sont utilisés dans les moteurs haut de gamme, les capteurs et les systèmes de carburant pour la résistance à la chaleur et la réduction de l'usure.

-

Aérospatial: Ils sont parfaitement adaptés à l’isolation thermique et aux applications structurelles dans les avions et les engins spatiaux.

-

Électronique: Ils apparaissent dans les circuits imprimés, les isolants et les semi-conducteurs pour leur résistance au courant électrique et leur stabilité.

-

Médical: Ils sont utilisés dans les implants, les outils chirurgicaux et les applications dentaires en raison de leur biocompatibilité et de leur nature non réactive.

Conclusion

Le processus de fabrication des tiges en céramique implique un choix judicieux des matériaux, un façonnage précis des éléments, un traitement à haute température et une finition complète. Chaque étape est essentielle à la solidité et à la résistance.

Si vous recherchez des produits céramiques durables pour votre industrie, n'hésitez pas à nous contacter et à nous en dire plus sur vos besoins.