De 2024 à 2025, la situation sécuritaire mondiale devient de plus en plus complexe et la demande d'équipements de protection ne cesse d'augmenter. Parmi les nombreux matériaux pare-balles, les céramiques pare-balles jouent un rôle de plus en plus important dans les systèmes de protection modernes grâce à leurs excellentes performances. Les dernières données montrent que la consommation de céramiques pare-balles a augmenté de 23% l'année dernière, ce qui reflète pleinement l'importance de la céramique pare-balles dans le domaine de la protection.

Comparés aux matériaux pare-balles traditionnels en acier, les matériaux céramiques sont plus légers et offrent des performances de protection supérieures. Ils sont progressivement devenus le matériau de choix pour une protection légère.

Vous souhaitez en savoir plus sur les matériaux céramiques balistiques les plus courants ? Lisez l'article ci-dessous pour en savoir plus.

Liens rapides

- Matériaux céramiques pare-balles courants

- Recommandations pour la sélection de matériaux céramiques pare-balles

- Analyse comparative complète des propriétés de la céramique pare-balles

Matériaux céramiques pare-balles courants

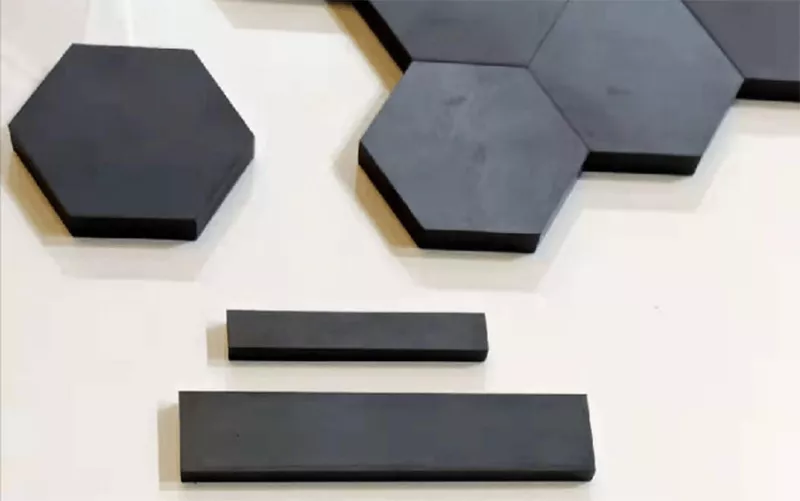

Céramique d'alumine (Al2O3)

Alumine Représentant la première génération de matériaux céramiques pare-balles, l'alumine est largement utilisée. Son coût de production relativement faible en fait le choix le plus économique parmi les céramiques pare-balles. Elle présente non seulement une excellente dureté, mais aussi des propriétés chimiques stables. Elle est principalement utilisée dans les équipements pare-balles à prix compétitifs, tels que les gilets pare-balles de la police et les véhicules blindés légers.

Référence des paramètres techniques :

- Densité : 3,6-3,95 g/cm³

- Résistance à la flexion : 200-400 MPa

- Dureté : HRA90

- Ténacité à la rupture : 3,0-4,5 MPa·m1/2

Il faut noter que la densité élevée de l'alumine la rend inadaptée aux applications ultra-légères, et que sa résistance à la flexion et sa ténacité à la rupture sont relativement faibles, ainsi que sa capacité à résister aux chocs thermiques.

Céramique en carbure de silicium (SiC)

Céramiques en carbure de silicium Il s'agit actuellement du niveau le plus élevé de céramique pare-balles. Sa structure cristalline particulière, semblable à celle du diamant, forme un tétraèdre, ce qui lui confère une dureté extrêmement élevée et de solides propriétés mécaniques.

Le carbure de silicium est le deuxième plus dur après le diamant et le carbure de bore. Il est très léger, avec une densité inférieure d'environ 18% à celle de l'alumine. Les céramiques en carbure de silicium sont principalement utilisées dans les équipements militaires haut de gamme, tels que les équipements pare-balles des forces spéciales et les pièces de protection essentielles des véhicules blindés.

![]()

Référence des paramètres techniques :

- Densité : 3,10-3,15 g/cm³

- Résistance à la flexion : 400-730 MPa

- Dureté : ≥ HRA92

- Ténacité à la rupture : 5,0-5,5 MPa·m1/2

Le coût du carbure de silicium est généralement élevé et sa ténacité est relativement faible. Soumis à de multiples impacts violents, il est plus susceptible de se fissurer.

Céramique au carbure de bore (B4C)

céramique au carbure de bore sont connus comme les « céramiques pare-balles les plus légères ». Leur densité est de seulement 2,45 à 2,52 g/cm³ (environ 20% plus légère que le SiC). Le B11C présente une structure cristalline en losange unique. Le CBC est lié par des liaisons covalentes et présente une structure spatiale très stable. C'est également l'un des matériaux extra-durs les plus légers connus.

Le carbure de bore est principalement utilisé dans les situations où le poids et la protection sont élevés, comme la protection des sièges de pilotes de l'armée de l'air, les équipements pare-balles légers des forces spéciales, etc. De plus, il possède également une bonne capacité d'absorption des neutrons et peut être utilisé pour la protection nucléaire.

Référence des paramètres techniques :

- Densité : 2,45-2,52 g/cm³

- Résistance à la flexion : 200-500 MPa

- Dureté : 29-35 GPa

- Ténacité à la rupture : 2,0-4,7 MPa·m1/2

Les limites du carbure de bore sont son coût de production élevé, ses faibles performances de frittage, sa température élevée proche du point de fusion et sa complexité de fabrication. De plus, la porosité résiduelle élevée pendant la production affecte la stabilité des performances.

Céramique au nitrure de silicium (Si3N4)

Céramiques en nitrure de silicium Ils possèdent une structure cristalline aciculaire unique et d'excellentes propriétés thermomécaniques. Ils occupent une place de choix dans le domaine des céramiques pare-balles. Leur mécanisme de trempe spécial est le meilleur de toutes les céramiques pare-balles et peut résister à de nombreux chocs violents.

Les céramiques en nitrure de silicium sont principalement utilisées dans les équipements de protection qui nécessitent une ténacité élevée, tels que les pièces clés des véhicules blindés et les installations de protection des champs de tir qui doivent être utilisées à plusieurs reprises.

![]()

Référence des paramètres techniques :

- Densité : 3,2-3,3 g/cm³

- Résistance à la flexion : 600-900 MPa

- Dureté : 15-16 GPa

- Ténacité à la rupture : 6,0-8,5 MPa·m1/2

Cependant, le processus de production du nitrure de silicium est relativement complexe, le coût est élevé et la densité est supérieure à celle du SiC, qui sera plus lourd.

Céramique de zircone (ZrO2)

Zircone Il présente un excellent effet de durcissement par changement de phase et peut afficher d'excellentes performances globales après modification par dopage. Ce type de céramique pare-balles est principalement utilisé dans les applications de protection spéciales exigeant une ténacité et une résistance élevées, comme les matériaux intercalaires pour vitrages pare-balles et les pièces de connexion clés des véhicules blindés.

Référence des paramètres techniques :

- Densité : 5,7-6,0 g/cm³

- Résistance à la flexion : 800-1000 MPa

- Dureté : 12-13 GPa

- Ténacité à la rupture : 7,0-10,0 MPa·m1/2

La zircone présente de bonnes performances globales, mais sa densité est relativement élevée et ne convient pas aux applications légères.

Céramique de titanate d'aluminium (Al2TiO5)

Céramique de titanate d'aluminium Il s'agit d'un nouveau type de matériau pare-balles, qui a démontré des avantages uniques lors des dernières recherches applicatives de ces dernières années. Sa structure cristalline présente d'importantes caractéristiques d'anisotropie, ce qui lui confère un coefficient de dilatation thermique extrêmement faible et une excellente résistance aux chocs thermiques, permettant ainsi une meilleure stabilité.

Les céramiques de titanate d'aluminium sont principalement utilisées dans certains environnements de protection avec des changements de température drastiques, tels que les blindages de protection pour les avions à grande vitesse et les équipements de protection des zones chaudes.

Référence des paramètres techniques :

- Densité : 3,2-3,4 g/cm³

- Résistance à la flexion : 300-450 MPa

- Dureté : 11-13 GPa

- Ténacité à la rupture : 1,5-2,5 MPa·m1/2

- coefficient de dilatation thermique : 1,0-1,5×10⁻⁶/K

La limitation du titanate d'aluminium est que sa résistance mécanique est inférieure à celle des autres matériaux céramiques, et que les exigences et le coût de son processus de préparation sont relativement élevés.

En savoir plus sur les matériaux pare-balles

Recommandations pour la sélection de matériaux céramiques pare-balles

Dans les applications pratiques, ces six matériaux céramiques pare-balles ont leurs propres avantages, et vous devez faire un choix raisonnable en fonction de la situation réelle.

Pour les exigences de niveau de protection :

- Pour une protection NIJ de niveau III, vous pouvez choisir entre la céramique en oxyde d'aluminium ou en carbure de silicium

- Pour une protection de niveau NIJ IV, nous recommandons les céramiques en carbure de silicium ou en carbure de bore

- Pour des besoins de protection particuliers, vous pouvez envisager des céramiques en nitrure de silicium ou en oxyde de zirconium

La description détaillée de la norme de niveau de protection balistique NIJ est la suivante :

|

Niveau NIJ |

Niveau de protection |

Type de munition applicable |

Sélection de céramique recommandée |

Application |

|

Niveau IIA |

Protection de base |

FMJ 9 mm (364 m/s) <br>.40 S&W FMJ (352 m/s) |

Aucune protection pare-balles en céramique requise |

Gilet pare-balles souple |

|

Niveau II |

Protection moyenne |

FMJ 9 mm (398 m/s) <br>.357 Magnum JSP (436 m/s) |

Aucune protection pare-balles en céramique requise |

Gilet pare-balles souple |

|

Niveau IIIA |

Protection souple avancée |

.357 SIG FMJ (448 m/s) <br>.44 Magnum SJHP (436 m/s) |

Oxyde d'aluminium fin en option |

Gilets pare-balles souples |

|

Niveau III |

Protection légère pour fusil |

Fusil de 7,62 mm OTAN FMJ (847 m/s) |

Céramiques d'alumine <br>Céramiques en carbure de silicium |

Plaques pare-balles dures, blindage de véhicule |

|

Niveau IV |

Protection anti-blindage |

.30-06 M2AP (878 m/s) |

Céramiques en carbure de silicium <br>céramique au carbure de bore |

Équipement pare-balles avancé, véhicules blindés |

Notes supplémentaires :

Les données de vitesse correspondent à la vitesse de la balle dans des conditions de test standard.

La classification NIJ est établie par le ministère de la Justice des États-Unis et constitue la norme de protection balistique la plus utilisée au monde.

Dans les applications pratiques, il est préférable de choisir un matériau de protection d’un niveau supérieur au niveau requis pour garantir une marge de sécurité.

Les niveaux III et IV doivent utiliser des plaques de protection en céramique ou autres matériaux durs. L'utilisation de matériaux souples uniquement ne permet pas de satisfaire aux exigences de protection.

Exigences relatives au poids de protection :

- Pour le premier choix de légèreté, il est préférable d'utiliser des céramiques au carbure de bore

- Pour les besoins généraux de légèreté, vous pouvez choisir la céramique en carbure de silicium

- Pour les applications qui ne sont pas sensibles au poids, vous pouvez envisager des céramiques en oxyde de zirconium ou en oxyde d'aluminium.

Tenir compte des exigences en matière de coûts :

Si vous avez un budget limité et que le niveau de protection n’est pas élevé, vous pouvez envisager la céramique d’alumine.

Le matériau le plus rentable est la céramique en carbure de silicium, qui présente une efficacité, une protection et une durabilité élevées.

Si vous disposez de performances élevées et d'un budget suffisant, vous pouvez choisir des céramiques en carbure de bore ou en nitrure de silicium.

Exigences en matière d'environnement d'utilisation :

Pour les températures extrêmes (comme les changements de température extrêmes), vous pouvez envisager des céramiques en titanate d'aluminium ou en nitrure de silicium.

Dans les scénarios à frappes multiples, nous recommandons d'utiliser des céramiques en nitrure de silicium ou en oxyde de zirconium avec une meilleure ténacité.

Dans un environnement normal, vous pouvez choisir des céramiques en carbure de silicium ou en alumine avec des performances de coût élevées.

Bien entendu, dans les applications réelles, les composites sont souvent utilisés pour optimiser la protection en combinant les avantages de différents matériaux. Par exemple, le carbure de silicium est utilisé comme couche de surface, tandis que le nitrure de silicium ou l'oxyde de zirconium sont utilisés sur la plaque arrière pour améliorer la résistance globale, ou encore que d'autres matériaux fibreux sont utilisés pour obtenir une protection plus légère et plus efficace.

Analyse comparative complète des propriétés de la céramique pare-balles

|

Indicateurs de performance |

Alumine (AI203) |

Carbure de silicium (Sic) |

Carbure de bore (B4C) |

Nitrure de silicium (Si3N4) |

Zircone (Zr02) |

Titanate d'aluminium (Al2Ti05) |

|

Densité (g/m³)) |

3.6-3.95 |

3.10-3.15 |

2.45-2.52 |

3.2-3.3 |

5.7-6.0 |

3.2-3.4 |

|

Dureté (GPa) |

12-18 |

20-25 |

29-35 |

15-16 |

12-13 |

11-13 |

|

Résistance à la flexion (MPa) |

200-400 |

400-730 |

200-500 |

600-900 |

800-1000 |

300-450 |

|

Ténacité à la rupture (MPa·m1/2) |

3.0-4.5 |

5.0-5.5 |

2.0-4.7 |

6.0-8.5 |

7.0-10.0 |

1.5-2.5 |

|

Température maximale de fonctionnement (°C) |

1500 |

1600 |

2000 |

1400 |

2400 |

1500 |

|

Indice des coûts relatifs |

1.0 |

2.5-3.0 |

4.0-5.0 |

3.0-3.5 |

3.5-4.0 |

2.8-3.3 |

|

Niveau pare-balles |

III |

III-IV |

IV |

III-IV |

III |

III |

|

Durée de vie (années) |

5-6 |

6-7 |

5-6 |

6-7 |

5-6 |

4-5 |

|

Rapport coût-performance global |

4.5-5 |

4.8/5 |

4.0/5 |

4.2/5 |

3.8/5 |

3.5/5 |

|

Principaux avantages |

Des performances élevées en termes de coûts et une technologie mature |

Performances équilibrées et large application |

Le plus léger et le plus dur |

Excellente ténacité et résistance aux attaques multiples |

Résistance maximale et meilleure ténacité |

Bonne résistance aux chocs thermiques et stabilité dimensionnelle |

|

Principales limites |

Haute densité, faible ténacité |

Coût élevé, résistance moyenne |

Processus difficile et coût élevé |

Processus complexe et coût élevé |

Lourd et cher |

Faible résistance et faible ténacité |

Remarque:

*Indice de coût relatif : Il s'agit d'une valeur relative basée sur l'alumine (1,0)

** Durée de vie : désigne la durée de vie théorique dans des conditions de stockage standard

*** Rapport coût-efficacité global : une évaluation globale basée sur la performance, le coût et la praticité de la céramique (score total de 5 points)

Conclusion

Pour différents scénarios d'application, vous devez choisir différents matériaux céramiques. Voici les six matériaux céramiques pare-balles les plus couramment utilisés. J'espère que cela pourra vous aider.