Les atomes de surface étant sensibles à l'oxydation dans certaines conditions, la corrosion peut dégrader les matériaux par interactions chimiques. Parfois, la corrosion protège le matériau, mais peut entraîner une décoloration, une altération de l'intégrité structurelle et une réduction de la durée de vie. Cet article vous permettra donc de vous familiariser avec les différents types de corrosion et leurs effets sur divers matériaux.

La corrosion est un processus électrochimique très complexe qui affecte les matériaux dans tous les secteurs industriels. Ce guide vous présentera les principes fondamentaux de la corrosion, ses différents types et les stratégies de prévention efficaces utilisant des matériaux anticorrosion modernes.

Liens rapides

- Pourquoi les matériaux se corrodent-ils ?

- La plupart des victimes de la corrosion peuvent-elles être des métalleux ?

- Facteurs fondamentaux affectant la corrosion

- Type de corrosion

- Guide de sélection des matériaux résistants à la corrosion

Pourquoi les matériaux se corrodent-ils ?

La corrosion est le processus naturel de dégradation des matériaux (en particulier des métaux) par réactions chimiques ou électrochimiques avec l'environnement. Lorsque les atomes de surface d'un matériau entrent en contact avec des éléments de l'environnement (tels que l'oxygène et l'humidité de l'espace), ils peuvent réagir et se transformer en substances indésirables, entraînant une dégradation des propriétés fondamentales du matériau.

Bien que tous les matériaux soient sujets à une certaine forme de dégradation, les métaux sont plus sensibles à la corrosion en raison de leurs propriétés électrochimiques uniques. Les métaux se corrodent naturellement, et plus rapidement dans certains environnements (par exemple, lorsqu'ils sont exposés à l'air et à l'eau). Bien sûr, certains métaux relativement stables, comme l'or et le platine, ne rouillent pas et ne se corrodent pas facilement grâce à leurs propriétés chimiques uniques.

La plupart des victimes de la corrosion peuvent-elles être des métalleux ?

En général, les métaux se corrodent rapidement dans certains environnements en raison de leur instabilité. En particulier, certains métaux des zones les plus réactives (comme le zinc, le fer, etc.) sont plus sensibles à la corrosion, tandis que d'autres des zones moins réactives (comme le platine, l'or, etc.) sont moins sensibles à la corrosion. On parle généralement de rouille pour désigner la corrosion des métaux.

La plupart des corrosions endommagent le matériau lui-même, mais il est intéressant de noter que lorsque l'aluminium est corrodé, l'oxyde produit forme un film d'oxyde dense. Ce film d'oxyde peut à son tour protéger l'aluminium qu'il contient. L'oxydation est ensuite suivie, ce qui montre que certains matériaux peuvent former des films de passivation bénéfiques.

Les matériaux non métalliques peuvent également se corroder, car ils présentent de fortes liaisons ioniques et covalentes et peu d'atomes libres. En général, les matériaux non métalliques tels que les plastiques, les céramiques et les polymères se corrodent et se décomposent progressivement lorsqu'ils sont exposés au soleil pendant une longue période.

Facteurs fondamentaux affectant la corrosion

Êtes-vous curieux de savoir quels sont les facteurs de base affectant la corrosion ?

Facteurs environnementaux

Température : La température joue un rôle crucial dans la vitesse de corrosion, notamment dans certaines usines pétrochimiques, raffineries et industries aérospatiales, où les températures élevées peuvent accélérer la corrosion des matériaux. Par conséquent, dans ces secteurs, on privilégie généralement les matériaux céramiques, plus résistants aux températures élevées et à la corrosion.

Humidité et atmosphère : Outre la température, l'humidité et les conditions atmosphériques sont également des facteurs clés de la corrosion. Elles créent un environnement et des conditions propices à la corrosion et permettent une série de réactions électrochimiques. Lorsque les matériaux métalliques sont exposés à une forte humidité, ils sont susceptibles de développer différents types de rouille. La principale raison en est que l'humidité accélère l'oxydation et la corrosion. Par conséquent, un environnement sec ou sans oxygène peut ralentir efficacement la corrosion des métaux.

Propriétés des matériaux

Métaux actifs : Le potentiel d'électrode de chaque métal affecte sa résistance à la corrosion. Les métaux à potentiel d'électrode élevé présentent une meilleure résistance à la corrosion que ceux à potentiel d'électrode faible. Certains métaux actifs, comme le zinc et le fer, sont très sensibles à la corrosion.

Impuretés : Outre les propriétés du matériau lui-même, la présence d'impuretés affecte également la vitesse de corrosion. Si des impuretés, comme du sel, se fixent à la surface, la corrosion s'accélère. Si une couche d'oxyde naturel, comme l'aluminium, se fixe, l'efficacité de la corrosion est fortement réduite.

Type de corrosion

Alors, quels sont les types de corrosion ? Nous avons répertorié neuf types de corrosion différents pour vous aider à les comprendre rapidement.

Corrosion galvanique

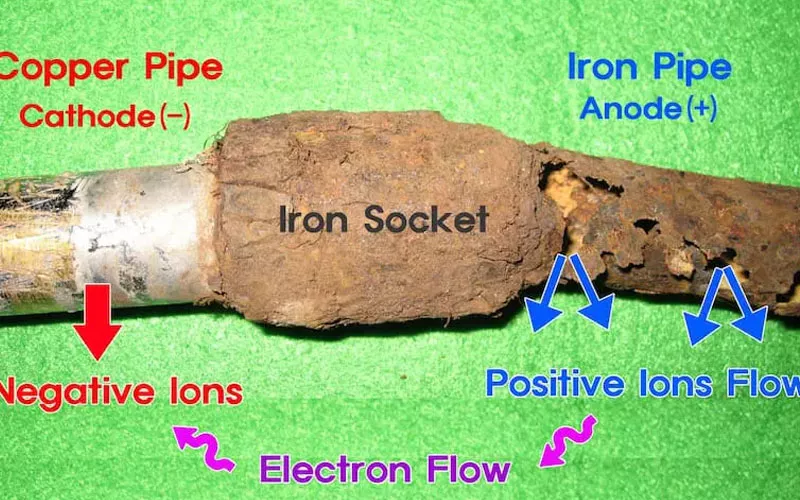

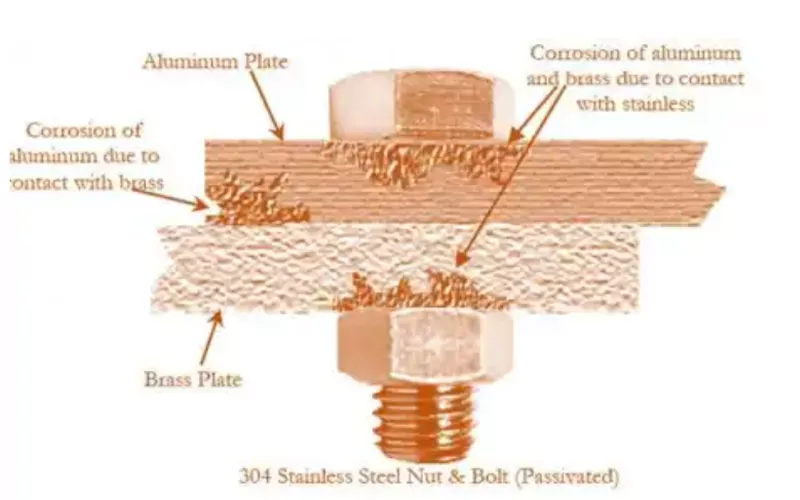

corrosion galvanique est un phénomène de corrosion provoqué par une réaction électrochimique lorsque deux matériaux métalliques différents entrent en contact dans un environnement électrolytique. L'essence de cette corrosion est qu'un batterie primaire se forme entre les deux métaux, dans lequel le métal le plus actif est l'anode et sera corrodé en premier, et le métal le plus inerte est la cathode et sera protégé, et la corrosion sera ralentie voire stoppée.

Le mécanisme de la corrosion galvanique est le suivant : lorsque deux métaux entrent en contact dans une solution électrolytique (comme l'eau de mer), le métal de l'anode perd des électrons et forme des ions métalliques. Ces électrons se dirigent alors vers la cathode, provoquant une réaction de réduction (comme la réduction de l'oxygène et la décomposition de l'eau). La corrosion galvanique aggrave la corrosion du métal de l'anode.

La corrosion galvanique est courante dans les environnements marins, les bornes de batterie et les pipelines de construction, et constitue une corrosion plus grave.

- Environnement marin :L'eau de mer étant un électrolyte naturellement très conducteur, la corrosion galvanique est fréquente en ingénierie navale. Lorsqu'une partie du métal de la coque (généralement de l'acier) entre en contact avec l'hélice (généralement en alliage de cuivre), si aucune mesure de protection n'est prise, la corrosion se poursuit jusqu'à sa mise au rebut.

- Bornes de batterie :Les bornes positives et négatives de la batterie ainsi que les connecteurs sont généralement constitués de métaux différents. Leur contact provoque la formation d'oxydes ou d'autres produits de corrosion à la surface des bornes, résultant de réactions électrochimiques, ce qui augmente la résistance et affecte l'efficacité globale de la batterie.

- Bâtiment et plomberie :Les canalisations sont souvent situées dans un environnement d'assainissement très humide. La connexion et le contact de différents métaux sont susceptibles de provoquer une corrosion galvanique, notamment au niveau des joints entre les canalisations en acier et en cuivre.

Comment prévenir la corrosion galvanique ? Voici quelques mesures courantes :

- Méthode de protection par anode sacrificielle : choisir un métal plus actif comme anode sacrificielle pour la rendre corrodable en premier et protéger ainsi la structure métallique principale du bâtiment. Cette méthode est souvent utilisée sur les navires, les plateformes maritimes, etc.

Choisissez des métaux proches des électrodes :Lors de la conception, privilégiez une combinaison de deux métaux présentant une faible différence de potentiel d'électrode, de préférence inférieure à 0,2 V. Par exemple, optez pour une combinaison d'alliage de cuivre et de laiton pour le raccordement d'une conduite d'eau.

Utiliser une couche protectrice pour isoler le contact électrique : Ajouter une couche isolante entre les deux métaux pour éviter le contact, comme de la résine époxy, un revêtement céramique, un joint isolant, etc.

Corrosion par piqûres

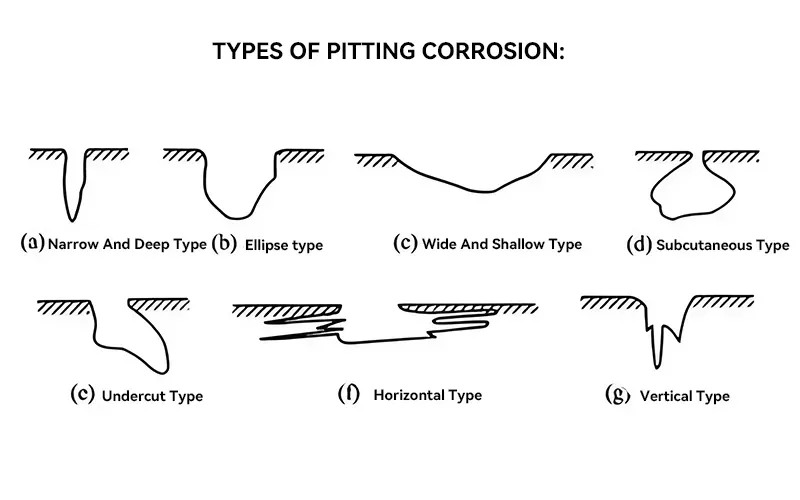

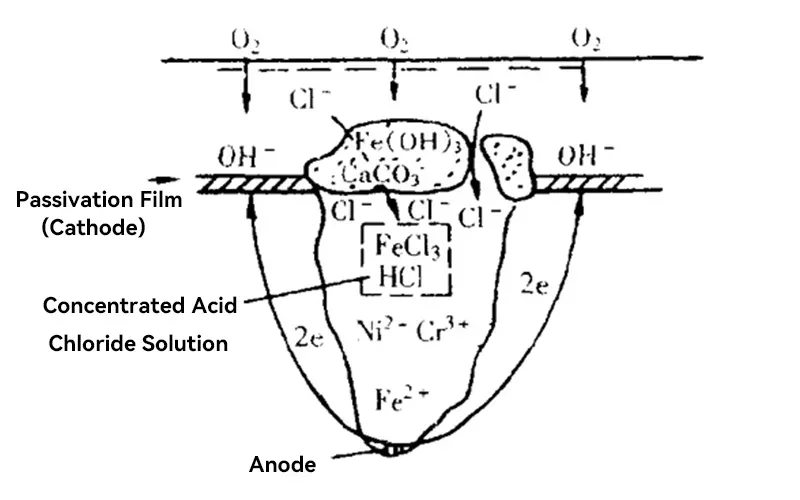

Piqûres Il s'agit d'une forme de corrosion très discrète qui forme souvent des trous localisés dans le métal. Ce type de corrosion est extrêmement destructeur et dangereux. Il peut pénétrer profondément sans causer de dommages superficiels minimes. Une fois amorcée, la corrosion continue de s'auto-catalyser et est difficile à détecter avant l'apparition de dommages majeurs.

Les caractéristiques et la destructivité de la corrosion par piqûres sont principalement les suivantes :

- Caractère caché :Les dommages superficiels causés par les piqûres sont généralement minimes et difficiles à détecter à l'œil nu ou par une inspection de routine à un stade précoce. Cependant, la corrosion interne peut avoir pénétré profondément dans la structure métallique et l'avoir détruite, voire perforée, au moment de sa découverte.

- Propriété autocatalytique :Un environnement de corrosion fermé se formera dans les piqûres formées par la corrosion par piqûres, qui continuera à s'autocatalyser, conduisant à une corrosion accélérée.

- Localité:Les piqûres se produisent souvent dans les zones où la surface métallique est localement passivée ou inégale, comme les rayures, les dépressions, les fissures, etc.

Les principaux facteurs à l’origine des piqûres sont les suivants :

- Destruction du film de passivation :Lorsque certains des films passifs protégeant le métal interne sont partiellement endommagés, il est probable que cela devienne le point de départ d'une corrosion par piqûres.

- Défauts des matériaux métalliques :Les joints de grains, les inclusions, les structures inégales ou les joints soudés à l'intérieur du métal sont susceptibles d'être des éléments sensibles à la corrosion par piqûres.

- Environnement:Lorsqu'il est exposé à un environnement humide, riche en chlorures et à haute température pendant une longue période, la probabilité de corrosion par piqûres est élevée.

La corrosion par piqûres est très dangereuse. Même l'acier inoxydable, matériau doté d'une excellente résistance à la corrosion, est sujet à la corrosion par piqûres dans un environnement à forte concentration de chlore, comme l'eau de mer ou les équipements industriels chauds et humides. Il est donc primordial de prévenir la corrosion par piqûres. Les mesures préventives courantes sont les suivantes :

- Le métal est poli intérieurement pour éviter les défauts locaux et un revêtement anticorrosion est utilisé pour une protection supplémentaire

- Utiliser des métaux ou des alliages résistants aux piqûres, comme l'acier inoxydable contenant du molybdène (Mo) ou du chrome (Cr). Dans les environnements extrêmes, des superalliages plus résistants à la corrosion peuvent également être utilisés.

- Réduire la concentration d'ions chlorure dans l'environnement et dessaler l'eau de mer

- Inspections d'entretien régulières pour éviter que les conditions de corrosion ne s'aggravent

Corrosion à haute température

Ce type de corrosion se produit dans des environnements à haute température supérieurs à 400 °C (750 °F). Corrosion à haute température est particulièrement courant dans les environnements industriels tels que les turbines à gaz, les fours, les centrales électriques et les installations de fabrication.

La combinaison de températures extrêmes et de gaz corrosifs crée des conditions particulièrement agressives susceptibles de corroder rapidement certains alliages hautes performances. De plus, les dépôts de sels fondus et de cendres laissés par les polluants atmosphériques accélèrent également la corrosion. Par conséquent, des alliages hautement résistants à la chaleur et des mécanismes de refroidissement complets sont essentiels pour prévenir la corrosion à haute température.

Corrosion intergranulaire

Les métaux sont composés de grains, dont les atomes sont disposés de manière ordonnée à l'intérieur de chaque grain. La corrosion affecte les joints de grains, car cette zone est plus réactive que la matrice. La corrosion intergranulaire est principalement causée par la présence d'impuretés aux joints de grains et par l'enrichissement ou l'appauvrissement en éléments d'alliage dans la zone limite.

La corrosion intergranulaire est un phénomène de corrosion localisée courant, qui se produit principalement aux joints de grains des matériaux métalliques. De nombreux métaux sont généralement composés de nombreux grains, et la disposition atomique à l'intérieur de chaque grain est ordonnée. Cependant, à la jonction des grains, c'est-à-dire aux joints de grains, la disposition atomique est plus désordonnée et l'énergie est plus élevée, ce qui rend cette zone plus sensible à la corrosion.

La principale cause de la corrosion intergranulaire est la présence de composés chimiques spécifiques dans la zone intergranulaire, ce qui entraîne des différences de répartition. L'accumulation d'impuretés à proximité de la zone intergranulaire réduit la résistance à la corrosion de cette zone, la rendant ainsi plus vulnérable à la corrosion.

De plus, si certains éléments d'alliage s'enrichissent ou s'appauvrissent aux joints de grains, les caractéristiques électrochimiques de ces derniers se modifient, ce qui entraîne une corrosion accrue. Dans l'industrie, lors du traitement thermique ou du soudage de l'acier inoxydable, si la teneur en chrome aux joints de grains diminue en raison de la précipitation de carbure de chrome, une zone appauvrie en chrome se forme, entraînant une corrosion intergranulaire.

La corrosion intergranulaire non seulement affaiblit la résistance mécanique des métaux, mais peut également entraîner la défaillance de l'ensemble de la structure métallique. Il est donc nécessaire de la protéger. Les moyens de protection les plus courants consistent à utiliser des procédés de traitement thermique appropriés, à réduire les impuretés du matériau et à sélectionner des alliages contenant des éléments stabilisants (titane ou niobium).

Fissuration environnementale

Fissuration environnementale est causée par divers facteurs environnementaux, tels que les produits chimiques, le stress et la température.

- Fissuration par corrosion sous contrainte (SCC)Le SCC représente une combinaison dangereuse de contrainte mécanique et un environnement corrosif. La corrosion sous contrainte est la plus dangereuse de toutes, car elle peut provoquer une défaillance soudaine des matériaux.

La corrosion sous contrainte se produit lorsque certains matériaux sont soumis à des contraintes de traction dans un environnement corrosif et à une chaleur extrême. Elle se produit lorsque le métal se dilate et se contracte sous l'effet des variations de température, ce qui fragilise l'intégrité de la structure métallique.

La corrosion sous contrainte se produit lorsque de minuscules fissures apparaissent à la surface du métal. Avec le temps, ces fissures s'élargissent progressivement et causent des dommages structurels. Ce type de corrosion se produit lorsque l'acier inoxydable est soumis à des contraintes dans un environnement chloré.

Les principales mesures préventives contre la corrosion sous contrainte sont :

- Choisissez soigneusement les matériaux

- Traitement anti-stress

- Mesures de contrôle de l'environnement

- Fatigue-corrosionTout comme la corrosion sous contrainte, la corrosion par fatigue peut également provoquer une fissuration prématurée des métaux en milieu corrosif. La corrosion par fatigue détruit les couches protectrices et accélère le processus de corrosion. Bien entendu, la corrosion par fatigue peut être maîtrisée en réduisant ou en éliminant les contraintes cycliques et en évitant les conceptions à transmission vibratoire.

Corrosion uniforme

Ce type de corrosion se produit généralement à la surface des métaux, et l'absence de couche protectrice en est la principale cause. Lorsque des réactions chimiques ou électrochimiques se produisent uniformément sur toute la surface métallique, celle-ci devient plus fine et plus fragile.

Ce type de corrosion est facilement observable et altère peu les performances du métal. L'aluminium, le zinc, le fer, l'acier et le plomb courants se corrodent uniformément lorsqu'ils sont exposés en permanence à un environnement corrosif.

Corrosion microbiologique

Corrosion influencée par les microbes (MIC) Il s'agit d'un type particulier de corrosion provoquée par des micro-organismes chimio-autotrophes. Ces micro-organismes, notamment des bactéries, des algues et des champignons, peuvent coloniser les surfaces métalliques et non métalliques et accélérer le processus de corrosion par leurs activités métaboliques.

Ce type de corrosion peut survenir dans divers environnements, le plus souvent dans les océans, les pipelines de pétrole et de gaz et les équipements de traitement des eaux usées. Il s'agit d'une cause importante de défaillance soudaine de nombreux équipements industriels.

Le mécanisme de corrosion microbienne varie considérablement en fonction de la communauté microbienne et de l'environnement, comme par exemple :

Bactéries sulfato-réductrices (SRB) :Cette bactérie réduit principalement le sulfate en sulfure d'hydrogène (H₂S), qui réagit avec les métaux et provoque de la corrosion. Elle peut provoquer de graves piqûres et une corrosion intergranulaire.

Bactéries productrices d'acide :Le métabolisme de certains micro-organismes produit des acides organiques ou inorganiques, susceptibles de corroder les matériaux.

Bactéries oxydantes et réductrices du fer :Ces bactéries modifieront les conditions électrochimiques à la surface du métal, exacerbant ainsi le processus de corrosion.

Biofilm adhésif :Certains micro-organismes sécrètent du mucus pour former des biofilms, qui capturent les ions corrosifs et les enrichissent dans la zone attachée pour produire des concentrations différentielles d'oxygène, formant ainsi une cellule de concentration d'oxygène, qui provoque la corrosion des matériaux métalliques.

En raison de leur reproduction rapide et de leur large spectre d'impact, les micro-organismes suscitent une attention particulière de la part des industries maritime, pétrolière et gazière. Lors du transport et du stockage de certains hydrocarbures, certains micro-organismes peuvent les décomposer et les consommer directement, produisant ainsi des substances acides toxiques comme le sulfure d'hydrogène. Cela entraîne non seulement une détérioration de la qualité du pétrole, mais aussi une corrosion des équipements tels que les pipelines, les réservoirs de stockage et les navires.

Pour prévenir la corrosion microbienne, les mesures préventives suivantes peuvent être prises :

Utiliser des agents antibactériens : Ajoutez des bactéricides et des agents antibactériens pour contrôler la croissance et la reproduction des micro-organismes.

Nettoyage de surface : Nettoyer régulièrement les sédiments et le biofilm à la surface des canalisations et des équipements pour éviter l’accumulation microbienne.

Sélection des matériaux : Choisissez des matériaux hautement résistants à la corrosion.

Surveillance environnementale : suivi en temps réel de l'activité microbienne et des conditions de corrosion.

Érosion-Corrosion

L'érosion-corrosion est une combinaison d'usure mécanique et de corrosion chimique, généralement causée par le mouvement relatif entre le fluide corrosif et la surface métallique. Dans ce cas, la surface métallique est non seulement érodée par la corrosion chimique, mais aussi usée mécaniquement par des liquides ou des particules en écoulement rapide, ce qui aggrave la corrosion.

La corrosion par érosion est directionnelle et la corrosion la plus grave se produit généralement dans les zones où le mouvement des fluides est le plus intense. Ce type de corrosion est très susceptible de se produire sur les parois internes de certaines conduites métalliques transportant des liquides, des turbines de pompes, des conduites d'échangeurs de chaleur et d'autres zones à grande vitesse. Au fur et à mesure que le fluide se déplace, la couche protectrice de la surface métallique est progressivement éliminée, exposant le métal, et la corrosion s'installe.

Le processus de corrosion forme diverses piqûres (circulaires, ovales et longues) qui pénètrent lentement le métal verticalement depuis l'intérieur, provoquant finalement un amincissement ou même une perforation de la paroi métallique.

Pour prévenir l'érosion et la corrosion, vous pouvez prendre les mesures suivantes :

Concevez un rayon de courbure de tuyau et une vitesse d'écoulement raisonnables pour éviter les turbulences et les changements drastiques de débit.

Choisissez des matériaux en alliage avec une résistance à la corrosion plus élevée ou d’autres matériaux.

Réduire la concentration de particules en suspension dans les liquides.

Vérifiez régulièrement l’utilisation de l’équipement et nettoyez les sédiments et les pièces usées à temps.

Corrosion de contact

Corrosion par frottement Il s'agit d'un type particulier de corrosion locale. Elle se produit généralement dans les zones d'usure par micro-mouvements entre deux pièces métalliques, due à des vibrations ou à un léger glissement. Lorsque le film d'oxyde ou le revêtement métallique est endommagé par des frottements répétés, le métal interne est exposé à l'environnement extérieur. Le métal exposé est susceptible d'être corrodé et oxydé. Couplée à l'usure mécanique, la corrosion s'aggrave et finit par être mise au rebut. Ce type de corrosion est particulièrement fréquent dans certaines liaisons en contact étroit, telles que les assemblages par boulons, les rivets, les roulements et les engrenages.

La corrosion par friction présente certaines caractéristiques distinctives :

- Accumulation de substances corrosives : Lors du processus de fretting, les débris d'oxyde générés sont susceptibles de s'accumuler sur la surface métallique.

- Ruguosité de la surface : Des marques plus évidentes apparaîtront dans les zones gravement endommagées, et la surface deviendra rugueuse et présentera même des piqûres.

- Réduction de la résistance locale : le frottement et la corrosion à long terme affaibliront considérablement les propriétés mécaniques du métal, entraînant fatigue et donc fracture.

Vous pouvez prévenir cette corrosion en :

- Appliquer un revêtement protecteur : appliquer un revêtement résistant à l'usure et un revêtement anticorrosion sur la surface de contact, tel que le polytétrafluoroéthylène (PTFE) et le revêtement céramique.

- Le revêtement peut isoler efficacement le métal de l’environnement extérieur.

- Traitement de lubrification : Utiliser une huile lubrifiante appropriée pour réduire les dommages causés par la friction

- Optimiser la conception des contacts : réduire le mouvement relatif de la surface de contact, par exemple en augmentant la force de serrage.

- Optimisation des matériaux : sélectionnez une combinaison de métaux avec une grande différence de dureté pour réduire l'adhérence et l'usure de la surface.

- Améliorer les conditions environnementales : Essayez d’éviter d’être dans un environnement humide pour aggraver la corrosion.

Guide de sélection des matériaux résistants à la corrosion

Après avoir découvert les différents types de corrosion, souhaitez-vous savoir quels matériaux sont résistants à la corrosion ? Voici quelques-uns des principaux types de matériaux résistants à la corrosion et leurs domaines d'application :

Matériaux métalliques

Acier inoxydable 316L :

- Excellente résistance à la corrosion par piqûres et caverneuses

- Contient du molybdène 2-3%, qui peut améliorer efficacement la résistance à la corrosion de l'eau de mer

Principalement utilisé dans les équipements chimiques, l'ingénierie marine et les équipements médicaux. Sa plage de températures de fonctionnement est d'environ -196 °C à 800 °C.

Titane et alliages de titane :

- Résistance et résistance à la corrosion supérieures

- Meilleures performances que les autres métaux dans les environnements chlorés

Principalement utilisé dans l'aviation, l'industrie chimique et le dessalement de l'eau de mer. Malgré son coût élevé, sa durée de vie est longue.

Hastelloy

- Excellente résistance à la corrosion à haute température et à la fissuration par corrosion sous contrainte

- Peut rester stable dans des environnements acides forts et alcalins forts.

Principalement utilisé dans certains équipements à haute température et haute pression, très adapté aux environnements extrêmement corrosifs

Matériaux céramiques avancés

Nitrure de silicium (Si3N4)

- Excellente résistance aux hautes températures et à la corrosion chimique

- Excellente résistance aux chocs thermiques, adaptée à certains environnements avec des changements de température rapides

Principalement utilisé dans certains roulements mécaniques, outils de coupe, etc., et peut être utilisé dans des environnements de corrosion à haute température supérieurs à 850℃

Alumine (Al2O3)

- Excellente résistance à la corrosion chimique et isolation électrique

- Dureté extrêmement élevée et forte résistance à l'usure

Principalement utilisé dans certains revêtements d'équipements chimiques, corps de pompe, joints, substrats de circuits et pièces isolantes, etc.

Lectures complémentaires : Matériaux en alumine

Carbure de silicium (SiC)

- Résistance aux hautes températures (jusqu'à 1600°C) et excellente résistance à la corrosion

- Excellente conductivité thermique et faible coefficient de dilatation thermique

Principalement utilisé dans les systèmes d'échange de chaleur, les joints mécaniques, les buses, etc., très adapté aux environnements de gaz corrosifs à haute température

Nitrure d'aluminium (AlN)

- Excellentes performances de conductivité thermique et d'isolation électrique

- Bonne résistance à la corrosion et stabilité chimique

Principalement utilisé dans les emballages électroniques et les substrats de dissipation thermique, adapté à certains environnements corrosifs qui nécessitent des performances de dissipation thermique élevées.

Matériaux composites

Matériau composite en fibre de carbone (PRFC)

- Rapport résistance/poids élevé et résistance supérieure à la corrosion

- Pas de corrosion électrochimique

Principalement utilisé dans le renforcement des bâtiments, les équipements sportifs et les pièces structurelles de l'aviation, le prix est très élevé, mais les performances sont très supérieures

Plastique renforcé de fibres de verre (FRP)

- Bonne résistance à la corrosion chimique

- Léger et très résistant

Principalement utilisé dans les réservoirs de stockage, les pipelines et les composants de construction, il est relativement économique et convient pour remplacer les matériaux métalliques traditionnels.

Matériaux de revêtement

revêtement céramique

- Peut fournir une excellente protection contre l'usure et la corrosion

- Peut être appliqué sur la surface de divers substrats

Principalement utilisé dans les parois du corps de la pompe, les vannes et les revêtements de tuyaux, ce qui peut vous aider à prolonger considérablement la durée de vie de votre équipement.

Revêtement en résine époxy

- Excellente adhérence et stabilité chimique

- Construction pratique

Principalement utilisé pour les parois intérieures des réservoirs de stockage, les sols et la protection des structures en acier. Son coût est faible, mais une inspection et un entretien réguliers sont nécessaires.

Tableau de référence des degrés de résistance à la corrosion des matériaux

(Critères de notation : 5 points sont les plus élevés et 1 point est le plus bas) Pour votre référence seulement

|

Type de matériau |

Corrosion chimique |

Corrosion par l'eau de mer |

Corrosion à haute température |

Corrosion sous contrainte |

Coût global |

Compter |

|

Céramiques en nitrure de silicium |

5 |

5 |

5 |

5 |

2 |

22 |

|

Céramiques en carbure de silicium |

5 |

5 |

5 |

5 |

2 |

22 |

|

Titane et alliages de titane |

5 |

5 |

4 |

4 |

2 |

20 |

|

Hastelloy |

5 |

4 |

5 |

4 |

5 |

20 |

|

Céramiques d'alumine |

4 |

5 |

4 |

5 |

3 |

21 |

|

Acier inoxydable 316L |

4 |

3 |

3 |

3 |

4 |

17 |

|

Composites en fibre de carbone |

4 |

4 |

3 |

4 |

2 |

17 |

|

Fibre de verre |

3 |

4 |

2 |

3 |

4 |

16 |

|

Alliage d'aluminium ordinaire |

3 |

2 |

2 |

2 |

5 |

14 |

|

Acier au carbone + revêtement protecteur |

2 |

2 |

2 |

2 |

5 |

13 |

Votre meilleur choix de matériau pour un environnement acide :

1. Céramiques en nitrure de silicium

2. Hastelloy

3. Céramiques en carbure de silicium

4. Acier inoxydable 316L

5. Céramiques d'alumine

Votre meilleur choix de matériau pour un environnement alcalin :

1. Céramiques d'alumine

2. Céramiques en carbure de silicium

3. Alliage de titane

4. Acier inoxydable 316L

5. PRF

Votre meilleur choix de matériaux pour l'environnement marin :

1. Alliage de titane

2. Céramiques en nitrure de silicium

3. Céramiques en carbure de silicium

4. Hastelloy

5. PRF

Votre meilleur choix de matériau pour un environnement à haute température :

1. Céramique en carbure de silicium (jusqu'à 1600℃)

2. Céramique en nitrure de silicium (jusqu'à 1400℃)

3. Céramique d'alumine (jusqu'à 1700℃)

4. Hastelloy (jusqu'à 1200℃)

5. Alliage de titane (jusqu'à 600℃)

Matériau avec le meilleur rapport qualité-prix :

1. Acier inoxydable 316L

2. Fibre de verre

3. Acier au carbone + revêtement protecteur

4. Alliage d'aluminium ordinaire

5. Céramique d'alumine

Choses auxquelles vous devez prêter attention :

Les notes ci-dessus sont données à titre indicatif uniquement et ne s'appliquent qu'aux environnements d'application généraux.

Le coût comprend l'investissement initial et les coûts de maintenance

Conclusion

Comprendre le mécanisme de la corrosion est essentiel à la prévention et à la maintenance de vos équipements. Merci d'avoir lu cet article et espérons qu'il vous sera utile.