Introdução

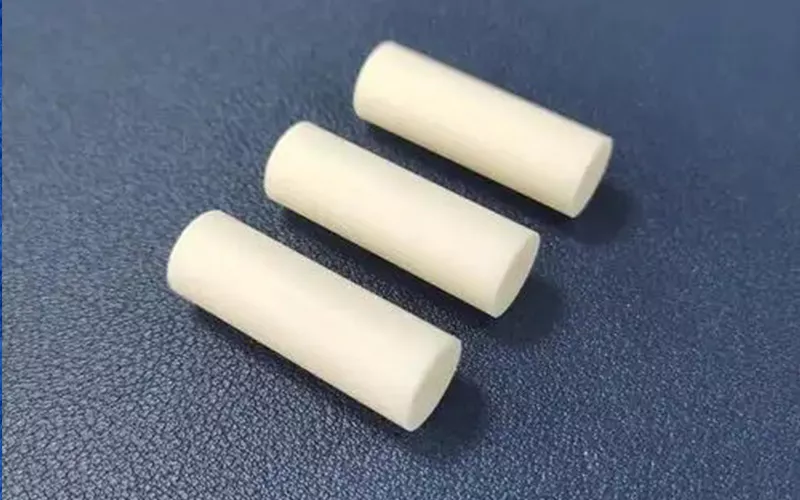

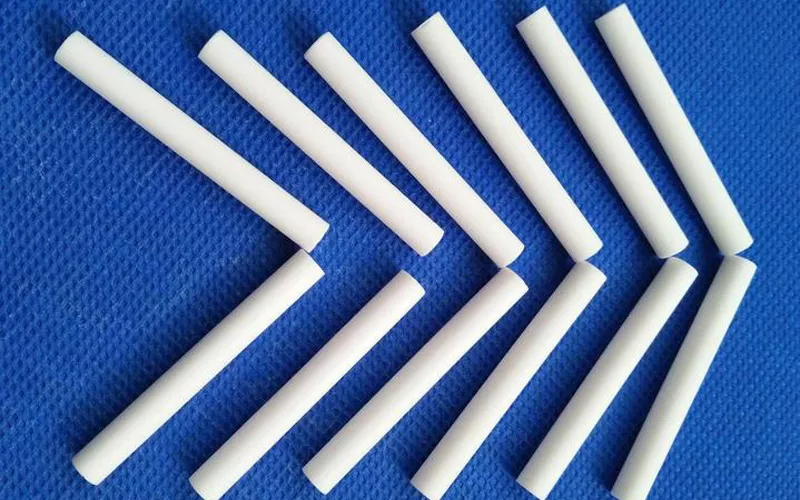

Hastes de cerâmica são usadas em ambientes de alta temperatura e alto desgaste. São importantes para aplicações industriais e técnicas. Você pode selecionar componentes cerâmicos duráveis e confiáveis entendendo seu processo de fabricação. Eles são feitos de materiais de alta qualidade. A melhor parte? Suas etapas precisas no processo de produção garantem longevidade.

Matérias-primas e preparação

As varas de cerâmica são produzidas com materiais de alto desempenho que suportam calor e desgaste extremos. As matérias-primas que você escolhe influenciam diretamente na resistência, durabilidade e desempenho.

A alumina é uma cerâmica comum devido à sua dureza e resistência à corrosão. A zircônia possui boa resistência ao choque térmico. O carboneto de silício brilha em ambientes agressivos, com alta resistência e resistência ao calor. Sabe de uma coisa? Esses materiais são misturados a uma fina pasta cerâmica e, em seguida, moldados.

Preparação e mistura de pó

Primeiro, moído até formar um pó fino e bem misturado. Em seguida, o pó é combinado com ligantes e aditivos para melhorar a moldagem. Você pode obter um produto uniforme controlando cuidadosamente o tamanho, a forma e a composição das partículas.

O uso de um pó cerâmico misturado homogeneamente aumenta a densidade, minimizando defeitos. Quaisquer falhas ou não uniformidade no material podem reduzir a resistência. Uma cerâmica misturada de boa qualidade reduz defeitos e mantém a densidade.

Qualquer impureza ou distribuição não uniforme pode resultar em uma estrutura frágil. As barras devem ser aprovadas pelo padrão industrial e fabricadas com as técnicas de mistura corretas.

Importância da Pureza Material

Materiais de alta pureza são necessários para fabricar hastes de cerâmica fortes e confiáveis. Lembre-se de que mesmo pequenas impurezas podem formar rachaduras ou pontos fracos. Elementos indesejados são filtrados e refinados por meio de processos avançados.

Em cada etapa, os fabricantes testam a qualidade dos materiais para manter a consistência. O desempenho da haste cerâmica está diretamente relacionado à pureza do material em aplicações de alto estresse.

Métodos de formação de formas

Após a preparação da mistura cerâmica, ela precisa ser moldada em barras com métodos precisos. O processo de moldagem afeta a resistência, a porosidade e o desempenho do produto final.

As hastes de cerâmica são produzidas por meio de diferentes técnicas de fabricação que são mais adequadas para determinadas aplicações:

-

Extrusão: Uma pasta viscosa de material cerâmico é extrudada através de uma matriz para formar barras contínuas. É um processo consistente e adequado para produção em larga escala.

-

Moldagem por injeção: O pó cerâmico é misturado a um ligante e injetado em um molde sob alta pressão, o que permite designs detalhados e formas uniformes.

-

Pressionando: A alta pressão é aplicada para comprimir o pó cerâmico, seja por prensagem a seco ou úmida. Isso melhora a densidade e a resistência mecânica, sendo adequado para aplicações de alto desempenho.

Papel do processamento cerâmico na densidade, porosidade e resistência

A forma como as hastes de cerâmica são processadas tem um impacto direto em sua durabilidade, desempenho e longevidade. Mesmo pequenas alterações no processamento podem ter um grande impacto no produto final.

A densidade é um fator importante. Maior densidade significa que a haste é mais compacta por natureza, o que minimiza as chances de rachaduras ou quebras. É também por isso que muitas hastes de cerâmica de nível industrial são fabricadas por métodos de alta pressão (por exemplo, prensagem isostática).

Sabe-se que quanto mais denso o material, mais estresse e temperaturas extremas ele pode suportar.

Outra consideração importante é a porosidade. Uma haste com muitas pequenas bolsas de ar ficará quebradiça e falhará sob cargas pesadas. É por isso que a mistura é feita com cuidado e a queima é realizada em condições controladas.

Na minha experiência, basta uma pequena contaminação na mistura cerâmica para afetar a porosidade e tornar a haste quebradiça. Para evitar isso, os fabricantes utilizam matérias-primas de alta qualidade e otimizam o processo de moldagem.

Tanto a densidade quanto a baixa porosidade contribuem para a resistência. Uma haste de cerâmica processada corretamente pode suportar desgaste, calor e pressão extremos sem se deformar. Engenheiros e fabricantes frequentemente experimentam diferentes técnicas de moldagem para identificar o equilíbrio ideal entre densidade e flexibilidade.

Métodos de fabricação comercial usados nos EUA

Nos EUA, as empresas de cerâmica conseguiram levar os processos de precisão, eficiência e consistência ainda mais longe. Cada fabricante escolhe um processo com base na finalidade das hastes.

Um dos métodos mais populares é a prensagem isostática. Ela aplica pressão uniformemente em todas as direções, criando um produto de alta densidade. Este é o processo preferido para aplicações aeroespaciais e médicas, onde a durabilidade é essencial.

Outra técnica comum é a fundição por deslizamento, na qual uma mistura cerâmica líquida é despejada em moldes. É um ótimo método para criar formas e designs complexos. Exige mais esforço para eliminar o excesso de umidade e garantir solidez uniforme.

A prensagem a quente é frequentemente utilizada em aplicações industriais. Os fabricantes aplicam calor e pressão para moldar essas hastes cerâmicas, resultando em componentes extremamente resistentes e duráveis. Isso é particularmente útil para materiais como carboneto de silício e zircônia, que exigem alta resistência mecânica.

Pelas minhas observações, as empresas utilizam diversas técnicas em conjunto para alcançar os melhores resultados. Por exemplo, algumas começam com a moldagem por injeção para obter consistência de forma e depois sinterizam para densificar. Esse é o tipo de precisão que diferencia as barras de cerâmica fabricadas nos Estados Unidos do resto do mundo.

Secagem e Pré-Sinterização

A secagem é uma etapa importante na fabricação de barras cerâmicas. Se não for realizada corretamente, podem ocorrer rachaduras, o que diminui a resistência do produto final. A secagem controlada permite que a umidade evapore lentamente, evitando tensões internas.

Já vi casos de secagem inadequada que levaram a microfissuras invisíveis que só se tornaram aparentes após a sinterização. Isso resulta em desperdício de material e custos extras.

Em seguida, vem a pré-sinterização, que envolve o aquecimento de barras a temperaturas mais baixas antes da queima final. Ela remove qualquer umidade restante e fortalece ainda mais a estrutura. Também queima os ligantes e aditivos, resultando em um formato cerâmico mais puro. Se não for realizada a pré-sinterização, a umidade retida causa inchaço ou deformação durante a sinterização final.

Na minha experiência, os fabricantes utilizam baixas taxas de aquecimento para evitar choque térmico. Alguns até regulam a umidade nas câmaras de secagem para que os resultados permaneçam consistentes. Parece um detalhe pequeno, mas realmente compensa em termos de qualidade, garantindo que as hastes cerâmicas tenham a densidade adequada, que atinja o equilíbrio certo entre densidade e resistência, e sejam sinterizadas na etapa final.

Processo de queima e sinterização

A queima transforma barras cerâmicas brutas em estruturas densas e resistentes. Este processo utiliza calor em altas temperaturas para fundir as partículas. As condições de queima corretas melhoram a resistência mecânica, a resistência térmica e a durabilidade.

As hastes permanecem fracas se as temperaturas caírem abaixo de um certo ponto. Se estiverem muito baixas, podem ocorrer encolhimento ou distorção excessiva.

Técnicas de Sinterização

Então, vamos falar sobre as técnicas de sinterização que estão aqui:

-

Prensagem a quente: Este processo envolve calor e pressão simultaneamente. Produz barras cerâmicas densas com baixa porosidade. Este processo também o torna adequado para aplicações com altos requisitos de resistência mecânica.

-

Sinterização a vácuo: Durante o aquecimento, o processo elimina gases indesejados do material. Isso evita a contaminação e melhora a pureza. É comumente usado em cerâmicas técnicas avançadas.

-

Prensagem isostática a quente (HIP): Esta técnica utiliza calor e pressão de gás de todos os lados. Ela remove impurezas internas e aumenta a consistência. Isso é feito para aumentar a resistência de bancada em muitas hastes de cerâmica de alto desempenho.

Papel do controle de temperatura

A temperatura controlada é um dos principais aspectos da operação do processo de sinterização. Estresse térmico e trincas são evitados pelo aquecimento e resfriamento graduais. Temperaturas mais altas formam partículas mais fortemente unidas, melhorando a densidade e a dureza.

Os ciclos de aquecimento são rigorosamente controlados pelos fabricantes para garantir a qualidade. Uma pequena mudança de temperatura determinará as propriedades finais da haste.

Processamento Final e Controle de Qualidade

As hastes de cerâmica são submetidas a diversas operações de acabamento para atingir o tamanho e o formato desejados. Essas operações incluem retificação, polimento e inspeção para garantir que o produto final seja liso, resistente e livre de qualquer tipo de defeito.

Sem esses processos, as hastes de cerâmica podem não funcionar conforme o esperado em condições estressantes. O controle de qualidade é um fator essencial para garantir consistência e confiabilidade.

Lixamento, polimento e acabamento

A retificação é usada para eliminar o excesso de material e dar à haste de cerâmica um formato preciso. Este processo utiliza abrasivos de diamante para manter tolerâncias rigorosas. Se a superfície da haste não for retificada corretamente, seu desempenho será ruim.

O polimento melhora o acabamento da superfície e minimiza o atrito. É uma etapa necessária para aplicações onde os pontos de contato precisam ser lisos, como em máquinas médicas ou industriais. Uma haste devidamente polida previne o desgaste e tem melhor desempenho em situações de alto estresse.

O acabamento final garante que todas as bordas fiquem lisas e livres de rachaduras microscópicas. Mesmo um pequeno defeito pode comprometer a estrutura cerâmica a longo prazo.

Inspeção e Controle de Qualidade

Os fabricantes de cerâmica possuem um controle de qualidade extremamente rigoroso. Cada lote passa por:

-

Inspeção visual: Eles identificam falhas, rachaduras ou irregularidades nas superfícies.

-

Verificações dimensionais: Eles garantem que as hastes tenham tamanho e formato precisos.

-

Teste ultrassônico: Identifica defeitos internos que não são visíveis na superfície.

-

Teste de densidade e porosidade: Eles verificam uniformidade e resistência.

Esses testes evitariam que hastes fracas ou defeituosas entrassem no mercado e posteriormente falhassem em aplicações críticas.

Importância dos Relatórios de Teste

Os relatórios de teste são o registro escrito das propriedades da vara. Esses documentos ajudam engenheiros e fabricantes a confirmar a resistência, a estabilidade térmica e a durabilidade. Um relatório abrangente garante que cada vara de cerâmica seja submetida a testes rigorosos, garantindo os padrões de segurança e desempenho.

Aplicações e Uso Industrial

As hastes de cerâmica são essenciais em indústrias que exigem durabilidade, resistência térmica e isolamento elétrico. Suas propriedades únicas as tornam melhores do que metais e plásticos em condições extremas.

-

Automotivo: Eles são usados em motores de alta qualidade, sensores e sistemas de combustível para resistência ao calor e redução de desgaste.

-

Aeroespacial: Eles são adequados para isolamento térmico e aplicações estruturais em aeronaves e espaçonaves.

-

Eletrônica: Eles aparecem em placas de circuito, isoladores e semicondutores por sua resistência à corrente elétrica e estabilidade.

-

Médico: Eles são usados em implantes, instrumentos cirúrgicos e aplicações odontológicas devido à sua biocompatibilidade e natureza não reativa.

Conclusão

O processo de fabricação de barras de cerâmica envolve a escolha adequada dos materiais, a modelagem precisa dos elementos, o processamento em alta temperatura e o acabamento completo. Cada etapa é essencial para garantir resistência e resistência.

Se você estiver procurando produtos cerâmicos duradouros para sua indústria, sinta-se à vontade para entrar em contato conosco e nos contar mais sobre suas necessidades.