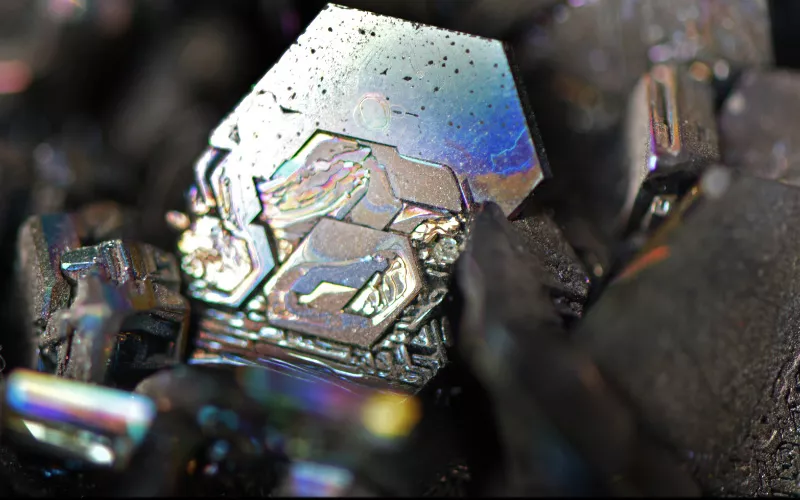

Em indústrias extremamente competitivas, os materiais não podem simplesmente atender às necessidades mínimas. Eles precisam fornecer precisão sob pressão extrema. Placas de carboneto de silício fazem isso. Essas cerâmicas de alta tecnologia funcionam muito bem em locais onde não apresentam risco de falha. Sua alta resistência, estabilidade térmica e resistência química são incomparáveis, seja em semicondutores, blindagem de defesa e até mesmo em nanopartículas.

Placas de carboneto de silício

As placas de carboneto de silício proporcionam um desempenho incomparável em condições adversas. Essas cerâmicas superduras proporcionam ambientes livres de contaminação (<0,1 ppm) para wafers semicondutores com alta estabilidade térmica de ±1 °C. As plantas químicas têm a vantagem de terem resistido ao ácido sulfúrico nos últimos 10 anos e de terem a capacidade de resistir a fluxos de fluidos muito rápidos de 25 m/s.

Sua capacidade de resistir a uma bala com metade do peso do aço é explorada em aplicações militares e são credenciadas para resistir a balas de 7,62 mm e IEDs. São produzidas em tamanhos padrão (100x100 mm a 600x1200 mm, com espessura de 1 a 30 mm) ou em formatos personalizados, como bicos de foguete, em três graus especializados: CVD ultrapuro (99.9995%), adequado para aplicações térmicas, sinterizado de alta resistência (450 MPa) para cargas mecânicas e resistente à corrosão, aglutinado com nitreto, para ambientes químicos agressivos.

Principais especificações de desempenho

Indo ainda mais a fundo, as placas de carboneto de silício têm um conjunto extremamente forte de propriedades que as tornam únicas:

|

Propriedade |

Valor |

|

Dureza |

~9,5 na escala de Mohs |

|

Temperatura máxima de operação |

1600–2000°C |

|

Condutividade térmica |

120–200 W/m·K |

|

Pureza |

Até 99,8% |

|

Estabilidade Química |

Inerte em ácidos e gases |

Todas essas qualidades fazem das placas de SiC uma solução líder entre engenheiros que não correm o risco de degradação do material. Elas oferecem uma vantagem incomparável em ambientes limpos e de alto desempenho devido à combinação de resistência mecânica, confiabilidade térmica e pureza.

Aplicações Industriais

Em um cenário onde falhas não são aceitáveis, as placas de carboneto de silício são as mais confiáveis. Esses componentes cerâmicos avançados encontram aplicação nas aplicações térmicas e mecânicas mais críticas nos setores mais críticos.

Aplicações de armaduras

-

Armadura leve e resistente à perfuração de blindagem, através da qual balas perfurantes podem penetrar.

-

Um dos fundamentos do moderno sistema de guerra móvel.

-

Confiável em coletes à prova de balas, veículos blindados e proteção de aeronaves.

Fabricação de semicondutores:

-

Os portadores e susceptores de wafer de alta pureza não são contaminados.

-

Revestimentos de câmara de vácuo tornam possível a produção de cavacos sem defeitos.

Soluções Industriais:

-

Plantas químicas: Eles são capazes de evaporar ácidos concentrados e se submeter a imensas pressões de esmagamento que seus materiais comuns do dia a dia fariam desaparecer.

-

Calor tremendo: Capazes de suportar temperaturas entre 0 o C e 2700 o C sem rachar, também são fornos e fornalhas ideais.

-

Proteção de ferro: Vença a guerra contra todas as outras marcas que podem sofrer simultaneamente por serem expostas a temperaturas extremamente altas e corrosão.

O motivo pelo qual o carboneto de silício tem um desempenho melhor do que outros materiais

Para ter uma compreensão mais clara de quão valioso carboneto de silício ou seja, é bom compará-lo com outros materiais cerâmicos amplamente utilizados:

|

Material |

Temperatura máxima (°C) |

Dureza |

Reatividade |

|

Carboneto de silício |

~2000 |

Muito alto |

Inerte |

|

Alumina |

~1650 |

Moderado |

Leve reatividade |

|

Zircônia |

~1500 |

Alto |

Estável |

|

Carboneto de boro |

~2200 |

Ultra-alto |

Reativo sob estresse |

Escolhendo a placa de SiC correta

Selecionar uma placa de carboneto de silício envolve mais do que selecionar uma peça de um catálogo. Algumas das considerações mais importantes no processo de seleção estão listadas abaixo em uma lista de verificação:

-

Ambiente operacional: Descubra em que condições a placa terá que operar. Ela estará sujeita a alto vácuo, produtos químicos corrosivos ou temperaturas irregulares ao ar livre? Selecione uma grau de SiC com resistência de design para lidar com esses extremos. O desempenho e a vida útil serão afetados pela compatibilidade ambiental.

-

Geometria: Você precisa de um tamanho padrão folha de carboneto de silício ou um componente de formato específico com ranhuras, furos ou recortes específicos? O formato precisa se adaptar ao design do seu sistema.

-

Pureza: Descubra o que é necessário em termos de pureza para sua aplicação. Algumas das áreas que exigem altos níveis de pureza para evitar contaminação incluem semicondutores e áreas médicas.

-

Carga térmica: Conheça a faixa de temperatura exigida pela sua aplicação. A chapa sofrerá calor intenso e contínuo? Certifique-se de que ela possa suportar o estresse térmico previsto sem se degradar/distorcer.

-

Integração Mecânica: Familiarize-se com a forma como a placa será instalada. Ela será parafusada, fixada por grampos, soldada ou montada modularmente? O próprio mecanismo de montagem deve proporcionar algum auxílio mecânico à integridade térmica e estrutural da placa.

Manutenção e Durabilidade

Em termos de futuro, a durabilidade a longo prazo é tão importante quanto o desempenho. As placas de carboneto de silício têm uma vida útil excepcionalmente longa, o que não é coincidência. Manuseio, manutenção e gestão ambiental são fatores muito importantes para maximizar sua vida útil. A seguir, algumas das principais práticas para garantir que suas placas de carboneto de silício sejam capazes de entregar:

-

Limpe frequentemente: Lave resíduos, acúmulos ou depósitos químicos para garantir o desempenho e evitar desgaste prematuro.

-

Verifique visualmente: Descoloração, desgaste superficial ou rachaduras devem ser verificados. Pequenas rachaduras podem se expandir e devem ser tratadas o mais rápido possível.

-

Controle ambiental: Em ambientes corrosivos ou de alta pressão, tome nota especial do ambiente ao redor para evitar danos ou falhas inesperadas.

Quando manuseadas corretamente, as placas de carboneto de silício duram até três vezes mais do que as de metal ou outras placas cerâmicas de qualidade inferior. Elas apresentam excelente resistência térmica e química e, portanto, são estáveis e confiáveis mesmo após milhares de ciclos de operação. Isso resulta em menos peças de reposição, menos tempo de inatividade e economia de custos a longo prazo.

Estudo de caso

Um dos fabricantes europeus de semicondutores estava relatando falhas fundamentais em suas estruturas de nitreto de alumínio:

-

Observou-se que a fratura da placa devido ao estresse térmico foi relatada a cada 120-150 ciclos.

-

Eventos de contaminação perdidos geram um custo de 2,8 milhões em wafers danificados a cada ano.

-

A capacidade de produção foi devorada por 15% de paradas inesperadas.

A Solução

A substituição das placas por placas de carboneto de silício deu à empresa os seguintes resultados:

-

35% aumento no rendimento de wafers devido ao processamento sem contaminação.

-

O tempo de atividade do equipamento foi dobrado e o ciclo de vida para mais de 800 ciclos.

-

Os custos de manutenção foram reduzidos em 60% (420K para 168K/ por ano).

O que você ganha:

-

Controle de temperatura estável: estabilidade térmica de 0,5 °C, enquanto antes havia flutuação de 2,3 °C.

-

Integridade da sala limpa: As partículas foram suprimidas abaixo da Classe 3 ISO.

-

Retorno do investimento em 8 meses e economia anual de 3,1 milhões de euros.

Conclusão

Placas de carboneto de silício são mais do que um material: são uma vantagem. Elas estão se tornando cada vez mais aplicáveis na indústria contemporânea, onde engenheiros e gerentes de compras precisam de confiabilidade, pureza e estabilidade térmica em condições extremas. Essas placas têm valor mensurável na fabricação de blindagem de defesa e semicondutores, entre outros.

Com o aumento dos padrões de desempenho, aumenta também a necessidade de materiais que atendam a esses padrões. As placas de carboneto de silício são capazes de suportar o calor envolvido em aplicações de alta temperatura, modernizar salas limpas e projetar proteção de última geração. Elas não são apenas feitas para serem duráveis, mas também para viabilizar o futuro.