Wstęp

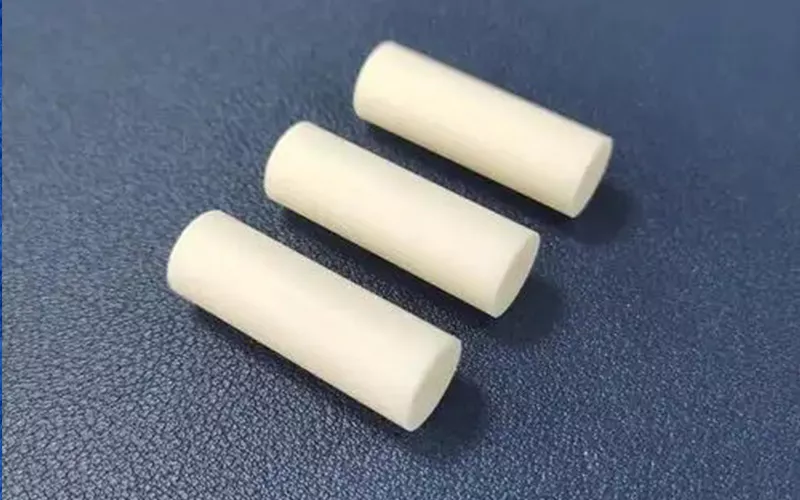

Pręty ceramiczne są używane w środowiskach o wysokiej temperaturze i dużym zużyciu. Są ważne dla zastosowań przemysłowych i technicznych. Możesz wybrać trwałe i niezawodne komponenty ceramiczne, rozumiejąc ich proces produkcyjny. Są wykonane z wysokiej jakości materiałów. Najlepsza część? Ich precyzyjne kroki w procesie produkcyjnym zapewniają długowieczność.

Surowce i przygotowanie

Pręty ceramiczne są produkowane z materiałów o wysokiej wydajności, które wytrzymują ekstremalne ciepło i zużycie. Wybrane surowce mają bezpośredni wpływ na wytrzymałość, trwałość i wydajność.

Tlenek glinu jest powszechnie stosowanym materiałem ceramicznym ze względu na swoją twardość i odporność na korozję. Tlenek cyrkonii ma dobrą odporność na szok termiczny. Węglik krzemu błyszczy w trudnych warunkach dzięki wysokiej wytrzymałości i odporności na ciepło. Wiesz co? Materiały te są mieszane w drobną zawiesinę ceramiczną, a następnie formowane.

Przygotowanie i mieszanie proszku

Najpierw zmiel na drobny proszek i dokładnie wymieszaj. Następnie proszek łączy się ze spoiwami i dodatkami, aby poprawić formowanie. Możesz uzyskać jednolity produkt, starannie kontrolując wielkość cząstek, kształt i skład.

Użycie jednorodnie wymieszanego proszku ceramicznego zwiększa gęstość, minimalizując wady. Wszelkie wady materiału lub niejednorodność mogą zmniejszyć wytrzymałość. Mieszana ceramika dobrej jakości zmniejsza wady i zachowuje gęstość.

Jeśli występuje zanieczyszczenie lub nierównomierny rozkład, może to skutkować kruchą strukturą. Pręty muszą spełniać standardy przemysłowe i być wykonane przy użyciu prawidłowych technik mieszania.

Znaczenie czystości materiału

Do produkcji mocnych i niezawodnych prętów ceramicznych wymagane są materiały o wysokiej czystości. Należy pamiętać, że nawet małe zanieczyszczenia mogą tworzyć pęknięcia lub słabe punkty. Niechciane elementy są filtrowane i rafinowane za pomocą zaawansowanych procesów.

Na każdym etapie producenci testują jakość materiałów, aby zachować spójność. Wydajność pręta ceramicznego bezpośrednio wiąże się z czystością materiału w zastosowaniach o wysokim naprężeniu.

Metody kształtowania kształtu

Po przygotowaniu mieszanki ceramicznej należy ją uformować w pręty za pomocą precyzyjnych metod. Proces kształtowania wpływa na wytrzymałość, porowatość i wydajność produktu końcowego.

Pręty ceramiczne są produkowane przy użyciu różnych technik produkcyjnych, które najlepiej sprawdzają się w określonych zastosowaniach:

-

Wyrzucenie: Lepka pasta z materiału ceramicznego jest wytłaczana przez matrycę, aby utworzyć ciągłe pręty. Jest to proces, który jest spójny i dobrze nadaje się do produkcji wielkoseryjnej.

-

Formowanie wtryskowe: Proszek ceramiczny miesza się ze spoiwem i wtryskuje do formy pod wysokim ciśnieniem. Pozwala to na uzyskanie szczegółowych projektów i jednolitych kształtów.

-

Pilny: Wysokie ciśnienie jest stosowane do kompresji proszku ceramicznego, albo na sucho, albo na mokro. Poprawia to gęstość i wytrzymałość mechaniczną i jest odpowiednie do zastosowań o wysokiej wydajności.

Rola obróbki ceramicznej w gęstości, porowatości i wytrzymałości

Sposób przetwarzania prętów ceramicznych ma bezpośredni wpływ na ich trwałość, wydajność i długowieczność. Nawet niewielkie zmiany w przetwarzaniu mogą mieć duży wpływ na produkt końcowy.

Gęstość jest głównym czynnikiem. Większa gęstość oznacza, że pręt jest bardziej zwarty, co minimalizuje ryzyko pęknięć lub złamania. To również powód, dla którego wiele prętów ceramicznych klasy przemysłowej jest produkowanych metodami wysokiego ciśnienia (na przykład prasowanie izostatyczne).

Wiadomo, że im gęstszy materiał, tym większe naprężenia i ekstremalne temperatury może wytrzymać.

Innym ważnym czynnikiem jest porowatość. Pręt ze zbyt wieloma małymi kieszeniami powietrznymi będzie kruchy i ulegnie uszkodzeniu pod dużym obciążeniem. Dlatego mieszanie wykonuje się ostrożnie, a wypalanie odbywa się w kontrolowanych warunkach.

Z mojego doświadczenia wynika, że wystarczy niewielkie zanieczyszczenie mieszanki ceramicznej, aby wpłynąć na porowatość i sprawić, że pręt stanie się kruchy. Aby tego uniknąć, producenci stosują szlachetne surowce i optymalizują proces kształtowania.

Zarówno gęstość, jak i niska porowatość przyczyniają się do wytrzymałości. Prawidłowo przetworzony pręt ceramiczny może wytrzymać ekstremalne zużycie, ciepło i ciśnienie i nie odkształcać się. Inżynierowie i producenci często eksperymentują z różnymi technikami kształtowania, aby określić optymalną równowagę między gęstością a elastycznością.

Metody produkcji komercyjnej stosowane w USA

W USA firmy ceramiczne były w stanie jeszcze bardziej rozwinąć procesy precyzji, wydajności i spójności. Każdy producent wybiera proces w oparciu o cel prętów.

Jedną z bardziej popularnych metod jest prasowanie izostatyczne. To równomierne zastosowanie nacisku we wszystkich kierunkach, tworząc produkt o wysokiej gęstości. Jest to preferowany proces w zastosowaniach lotniczych i medycznych, gdzie trwałość jest koniecznością.

Inną powszechną techniką jest odlewanie ślizgowe, w którym płynna mieszanka ceramiczna jest wlewana do form. Jest to świetna metoda tworzenia skomplikowanych kształtów i skomplikowanych wzorów. Wymaga jednak większego wysiłku, aby wyeliminować nadmiar wilgoci i zagwarantować jednolitą solidność.

Prasowanie na gorąco jest często stosowane w zastosowaniach przemysłowych. Producenci stosują ciepło i ciśnienie, aby uformować te ceramiczne pręty, co skutkuje niezwykle mocnymi i trwałymi komponentami. Jest to szczególnie przydatne w przypadku materiałów takich jak węglik krzemu i cyrkonia, które wymagają wysokiej odporności mechanicznej.

Z moich obserwacji wynika, że firmy stosują wiele technik jednocześnie, aby osiągnąć optymalne rezultaty. Na przykład niektóre zaczynają od formowania wtryskowego w celu uzyskania spójności kształtu, a następnie spiekają w celu zagęszczenia. To jest rodzaj precyzji, który odróżnia amerykańskie pręty ceramiczne od reszty świata.

Suszenie i wstępne spiekanie

Suszenie jest ważnym etapem w produkcji prętów ceramicznych. Jeśli nie zostanie wykonane prawidłowo, mogą powstać pęknięcia. Zmniejsza to wytrzymałość produktu końcowego. Kontrolowane suszenie pozwala na powolne odparowanie wilgoci, a tym samym zapobiega naprężeniom wewnętrznym.

Widziałem przypadki niewłaściwego suszenia, które prowadziły do niewidocznych mikropęknięć, które stały się widoczne dopiero po spiekaniu. Powodują one marnotrawstwo materiału i dodatkowe koszty.

Następnie następuje wstępne spiekanie, które obejmuje podgrzewanie prętów w niższych temperaturach przed ostatecznym wypalaniem. Usuwa ono pozostałą wilgoć i dodatkowo wzmacnia strukturę. Wypala również spoiwa i dodatki, co skutkuje czystszym kształtem ceramiki. Jeśli nie zostanie przeprowadzone wstępne spiekanie, uwięziona wilgoć prowadzi do wzdęć lub odkształceń podczas ostatecznego spiekania.

Z mojego doświadczenia wynika, że producenci stosują powolne tempo nagrzewania, aby zapobiec szokowi termicznemu. Niektórzy nawet regulują wilgotność w komorach suszenia, aby wyniki były spójne. Brzmi to jak drobny szczegół, ale naprawdę się opłaca, jeśli chodzi o jakość, upewniając się, że pręty ceramiczne mają odpowiednią gęstość, która osiąga właściwą równowagę między gęstością a wytrzymałością i zostaną spiekane na końcowym etapie.

Proces wypalania i spiekania

Wypalanie zamienia surowe pręty ceramiczne w gęste, mocne struktury. Ten proces wykorzystuje ciepło w wysokich temperaturach, aby stopić cząsteczki razem. Prawidłowe warunki wypalania poprawiają wytrzymałość mechaniczną, odporność termiczną i trwałość.

Pręty pozostają słabe, jeśli temperatura spadnie poniżej pewnego punktu. Jeśli jest zbyt niska, może nastąpić zbyt duże skurczenie lub odkształcenie.

Techniki spiekania

Porozmawiajmy zatem o dostępnych tutaj technikach spiekania:

-

Prasowanie na gorąco: Proces ten obejmuje jednocześnie ciepło i ciśnienie. Produkuje gęste pręty ceramiczne o niskiej porowatości. Proces ten sprawia również, że nadaje się do zastosowań o wysokich wymaganiach wytrzymałości mechanicznej.

-

Spiekanie próżniowe: Podczas ogrzewania proces ten eliminuje niepożądane gazy z materiału. Zapobiega zanieczyszczeniu i poprawia czystość. Jest powszechnie stosowany w przypadku zaawansowanej ceramiki technicznej.

-

Prasowanie izostatyczne na gorąco (HIP): Ta technika wykorzystuje ciepło i ciśnienie gazu ze wszystkich stron. Usuwa wewnętrzne zanieczyszczenia i zwiększa spójność. Jest to wykonywane w celu zwiększenia wytrzymałości stołu roboczego w wielu wysokowydajnych prętach ceramicznych.

Rola kontroli temperatury

Kontrolowana temperatura jest jednym z głównych aspektów procesu spiekania. Naprężenia cieplne i pęknięcia są unikane poprzez stopniowe nagrzewanie i chłodzenie. Wyższe temperatury tworzą ściślej związane cząstki, poprawiając gęstość i twardość.

Cykle cieplne są ściśle kontrolowane, aby zapewnić jakość od producentów. Niewielka zmiana temperatury określi końcowe właściwości pręta.

Ostateczne przetwarzanie i kontrola jakości

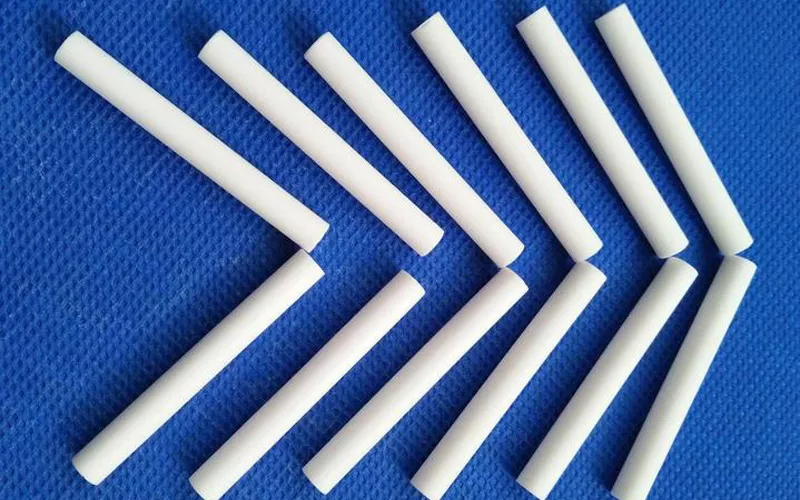

Pręty ceramiczne poddawane są kilku operacjom wykończeniowym w celu uzyskania pożądanego rozmiaru i kształtu. Obejmują one szlifowanie, polerowanie i kontrolę, aby upewnić się, że produkt końcowy jest gładki, mocny i wolny od jakichkolwiek defektów.

Bez tych procesów pręty ceramiczne mogą nie być w stanie działać zgodnie z wymaganiami w warunkach stresowych. Kontrola jakości jest kluczowym czynnikiem zapewniającym spójność i niezawodność.

Szlifowanie, polerowanie i wykańczanie

Szlifowanie jest stosowane w celu usunięcia nadmiaru materiału i nadania prętowi ceramicznemu precyzyjnego kształtu. W tym procesie stosuje się diamentowe materiały ścierne, aby zachować ścisłe tolerancje. Jeśli powierzchnia pręta nie zostanie odpowiednio oszlifowana, wydajność pręta będzie słaba.

Polerowanie poprawia wykończenie powierzchni i minimalizuje tarcie. Jest to niezbędny krok w zastosowaniach, w których punkty styku muszą być gładkie, na przykład w maszynach medycznych lub przemysłowych. Prawidłowo wypolerowany pręt zapobiega zużyciu i lepiej sprawdza się w sytuacjach dużego naprężenia.

Ostateczne wykończenie zapewnia, że wszystkie krawędzie wyglądają gładko i są wolne od mikroskopijnych pęknięć. Nawet mała wada może naruszyć strukturę ceramiki na długi okres.

Kontrola i Inspekcja Jakości

Producenci ceramiki mają bardzo rygorystyczną kontrolę jakości. Każda partia przechodzi:

-

Kontrola wizualna: Identyfikują wady, pęknięcia i nierówności na powierzchniach.

-

Kontrola wymiarów: Dbają o to, aby pręty miały odpowiedni rozmiar i kształt.

-

Badania ultradźwiękowe: Identyfikuje wady wewnętrzne, które nie są widoczne na powierzchni.

-

Badanie gęstości i porowatości: Sprawdzają jednorodność i wytrzymałość.

Takie testy zapobiegłyby wprowadzeniu na rynek słabych lub wadliwych prętów i ich późniejszej awarii w krytycznych zastosowaniach.

Znaczenie raportów testowych

Raporty z testów to pisemny zapis właściwości pręta. Dokumenty te pomagają inżynierom i producentom potwierdzić wytrzymałość, stabilność termiczną i trwałość. Kompleksowy raport zapewnia, że każdy ceramiczny pręt jest poddawany rygorystycznym testom, co zapewnia standardy bezpieczeństwa i wydajności.

Zastosowania i wykorzystanie przemysłowe

Pręty ceramiczne są niezbędne w branżach, w których wymagane są trwałość, odporność termiczna i izolacja elektryczna. Ich unikalne właściwości sprawiają, że są lepsze od metali i tworzyw sztucznych w ekstremalnych warunkach.

-

Automobilowy: Stosuje się je w silnikach wysokiej klasy, czujnikach i układach paliwowych ze względu na ich odporność na ciepło i zmniejszenie zużycia.

-

Lotnictwo i kosmonautyka: Świetnie nadają się do izolacji termicznej i zastosowań konstrukcyjnych w samolotach i statkach kosmicznych.

-

Elektronika: Stosowane są w płytkach drukowanych, izolatorach i półprzewodnikach ze względu na swoją odporność na prąd elektryczny i stabilność.

-

Medyczny: Stosuje się je w implantach, narzędziach chirurgicznych i zastosowaniach stomatologicznych ze względu na ich biokompatybilność i niereaktywność.

Wniosek

Proces produkcji prętów ceramicznych obejmuje właściwy dobór materiałów, dokładne kształtowanie elementów, obróbkę w wysokiej temperaturze i całkowite wykończenie. Każdy z etapów jest niezbędny dla wytrzymałości i odporności.

Jeśli poszukują Państwo trwałych produktów ceramicznych dla swojej branży, prosimy o kontakt z nami i przedstawienie szczegółów Państwa potrzeb.