Introduzione

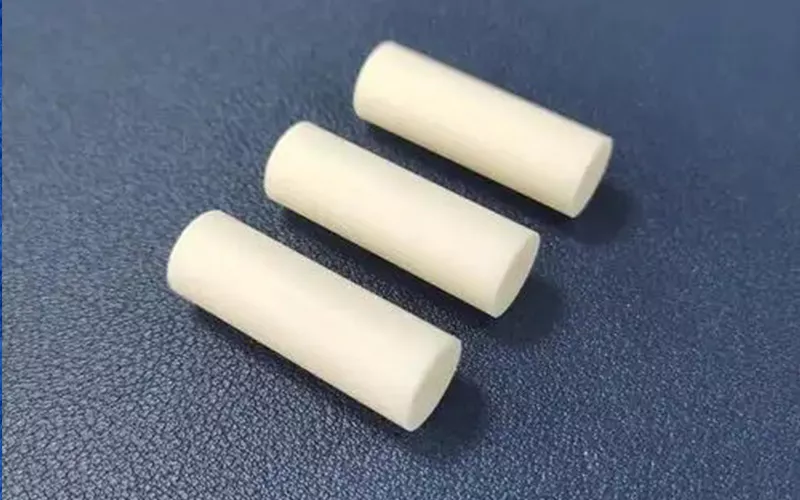

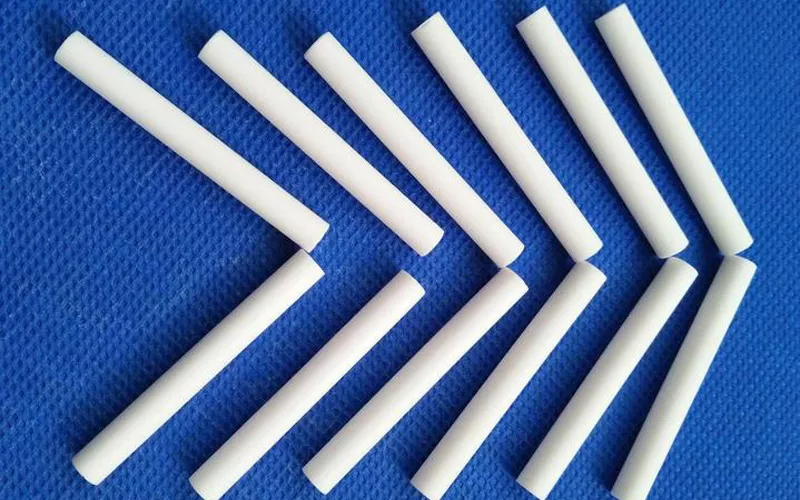

Le barre di ceramica vengono utilizzate in ambienti ad alta temperatura e alta usura. Sono importanti per applicazioni industriali e tecniche. È possibile selezionare componenti ceramici durevoli e affidabili comprendendone il processo di produzione. Sono realizzate con materiali di alta qualità. Il vantaggio principale? Le fasi precise del processo produttivo ne garantiscono la longevità.

Materie prime e preparazione

Le barre in ceramica sono realizzate con materiali ad alte prestazioni che resistono a calore e usura estremi. Le materie prime scelte influenzano direttamente resistenza, durata e prestazioni.

L'allumina è una ceramica comune per la sua durezza e resistenza alla corrosione. La zirconia ha una buona resistenza agli shock termici. Il carburo di silicio eccelle in ambienti difficili grazie all'elevata resistenza meccanica e termica. Sapete cosa? Questi materiali vengono miscelati in una fine pasta ceramica e poi modellati.

Preparazione e miscelazione della polvere

Innanzitutto, la polvere viene macinata finemente e mescolata accuratamente. Successivamente, la polvere viene aggiunta a leganti e additivi per migliorarne la lavorabilità. È possibile ottenere un prodotto uniforme controllando attentamente le dimensioni, la forma e la composizione delle particelle.

L'utilizzo di una polvere ceramica miscelata in modo omogeneo aumenta la densità, riducendo al minimo i difetti. Eventuali difetti o disomogeneità del materiale possono ridurne la resistenza. Una miscela di ceramica di buona qualità riduce i difetti e mantiene la densità.

La presenza di impurità o di una distribuzione non uniforme può rendere la struttura fragile. Le barre devono essere conformi agli standard industriali e realizzate con le corrette tecniche di miscelazione.

Importanza della purezza del materiale

Per realizzare barre ceramiche resistenti e affidabili sono necessari materiali di elevata purezza. È importante tenere presente che anche piccole impurità possono causare crepe o punti deboli. Gli elementi indesiderati vengono filtrati e raffinati attraverso processi avanzati.

In ogni fase, i produttori testano la qualità dei materiali per mantenerne la costanza. Le prestazioni delle barre ceramiche sono direttamente correlate alla purezza del materiale in un'applicazione ad alto stress.

Metodi di formazione della forma

Dopo aver preparato l'impasto ceramico, è necessario modellarlo in barre utilizzando metodi precisi. Il processo di modellazione influisce sulla resistenza, la porosità e le prestazioni del prodotto finale.

Le barre di ceramica vengono prodotte attraverso diverse tecniche di fabbricazione, più adatte a determinate applicazioni:

-

Estrusione: Una pasta viscosa di materiale ceramico viene estrusa attraverso una filiera per formare barre continue. Si tratta di un processo omogeneo e adatto alla produzione di grandi volumi.

-

Stampaggio a iniezione: La polvere di ceramica viene miscelata con un legante e iniettata in uno stampo ad alta pressione. Ciò consente di ottenere disegni dettagliati e forme uniformi.

-

Pressatura: Per comprimere la polvere ceramica, si applica un'elevata pressione, sia a secco che a umido. Questo migliora la densità e la resistenza meccanica ed è adatto per applicazioni ad alte prestazioni.

Ruolo della lavorazione della ceramica in termini di densità, porosità e resistenza

Il modo in cui le barre di ceramica vengono lavorate ha un effetto diretto sulla loro durata, sulle loro prestazioni e sulla loro longevità. Anche piccole modifiche nella lavorazione possono avere un impatto significativo sul prodotto finale.

La densità è un fattore importante. Una maggiore densità significa che la barra è più compatta, riducendo al minimo il rischio di crepe o rotture. Questo è anche il motivo per cui molte barre ceramiche di qualità industriale sono prodotte con metodi ad alta pressione (ad esempio, pressatura isostatica).

È noto che più denso è il materiale, maggiore è lo stress e le temperature estreme che può sopportare.

Un altro aspetto importante da considerare è la porosità. Una barra con troppe piccole sacche d'aria sarà fragile e si romperà sotto carichi pesanti. Per questo motivo, la miscelazione viene eseguita con cura e la cottura avviene in condizioni controllate.

Dalla mia esperienza, basta una minima contaminazione nella miscela ceramica per alterare la porosità e rendere fragile la barra. Per evitare ciò, i produttori utilizzano materie prime pregiate e ottimizzano il processo di formatura.

Sia la densità che la bassa porosità contribuiscono alla resistenza. Una barra di ceramica correttamente lavorata può resistere a usura, calore e pressione estremi senza deformarsi. Ingegneri e produttori sperimentano frequentemente diverse tecniche di formatura per individuare l'equilibrio ottimale tra densità e flessibilità.

Metodi di produzione commerciale utilizzati negli Stati Uniti

Negli Stati Uniti, le aziende ceramiche sono riuscite a portare i processi di precisione, efficienza e coerenza ancora più avanti. Ogni produttore sceglie un processo in base allo scopo delle barre.

Uno dei metodi più diffusi è la pressatura isostatica. Questa tecnica applica una pressione uniforme in tutte le direzioni, creando un prodotto ad alta densità. È il processo preferito per applicazioni aerospaziali e mediche, dove la durabilità è un requisito fondamentale.

Un'altra tecnica comune è la colata a barbottina, in cui una miscela ceramica liquida viene colata in stampi. È un ottimo metodo per realizzare forme complesse e disegni intricati. Richiede però un impegno maggiore per eliminare l'umidità in eccesso e garantire una solidità uniforme.

La pressatura a caldo è spesso utilizzata per applicazioni industriali. I produttori applicano calore e pressione per formare queste barre ceramiche, ottenendo componenti estremamente resistenti e durevoli. Questo è particolarmente utile per materiali come il carburo di silicio e la zirconia, che richiedono un'elevata resistenza meccanica.

Dalle mie osservazioni, le aziende utilizzano più tecniche contemporaneamente per ottenere risultati ottimali. Ad esempio, alcune iniziano con lo stampaggio a iniezione per ottenere una forma uniforme e poi sinterizzano per densificare. Questo è il tipo di precisione che distingue le barre di ceramica prodotte negli Stati Uniti dal resto del mondo.

Essiccazione e pre-sinterizzazione

L'essiccazione è una fase importante nella produzione di barre di ceramica. Se non viene eseguita correttamente, possono formarsi delle crepe, riducendo la resistenza del prodotto finale. Un'essiccazione controllata consente all'umidità di evaporare lentamente, evitando così tensioni interne.

Ho visto casi di essiccazione impropria che hanno portato alla formazione di microfratture invisibili, che sono diventate evidenti solo dopo la sinterizzazione. Ciò ha comportato sprechi di materiale e costi aggiuntivi.

Segue la pre-sinterizzazione, che prevede il riscaldamento delle barre a temperature più basse prima della cottura finale. Questa operazione rimuove l'umidità residua e rafforza ulteriormente la struttura. Inoltre, brucia i leganti e gli additivi, conferendo alla ceramica una forma più pura. Se non si esegue la pre-sinterizzazione, l'umidità intrappolata provoca rigonfiamenti o deformazioni durante la sinterizzazione finale.

Nella mia esperienza, i produttori utilizzano basse velocità di riscaldamento per prevenire shock termici. Alcuni regolano persino l'umidità nelle camere di essiccazione in modo che i risultati rimangano costanti. Sembra un dettaglio di poco conto, ma è davvero utile in termini di qualità, assicurandosi che le barre di ceramica abbiano la densità appropriata, che raggiunga il giusto equilibrio tra densità e resistenza, e che vengano sinterizzate nella fase finale.

Processo di cottura e sinterizzazione

La cottura trasforma le barre di ceramica grezza in strutture dense e resistenti. Questo processo utilizza il calore ad alte temperature per fondere le particelle. Le corrette condizioni di cottura migliorano la resistenza meccanica, la resistenza termica e la durata.

Le barre rimangono deboli se la temperatura scende al di sotto di una certa soglia. Se è troppo bassa, si può verificare un restringimento o una distorsione eccessivi.

Tecniche di sinterizzazione

Quindi, parliamo delle tecniche di sinterizzazione che abbiamo qui:

-

Pressatura a caldo: Questo processo coinvolge contemporaneamente calore e pressione. Produce barre ceramiche dense con bassa porosità. Questo processo lo rende adatto anche ad applicazioni che richiedono elevati requisiti di resistenza meccanica.

-

Sinterizzazione sotto vuoto: Durante il riscaldamento, il processo elimina i gas indesiderati dal materiale, prevenendo la contaminazione e migliorandone la purezza. È comunemente utilizzato per ceramiche tecniche avanzate.

-

Pressatura isostatica a caldo (HIP): Questa tecnica sfrutta il calore e la pressione del gas da tutti i lati. Rimuove le impurità interne e aumenta la consistenza. Questo metodo viene utilizzato per aumentare la resistenza al banco di lavoro in molte barre ceramiche ad alte prestazioni.

Ruolo del controllo della temperatura

Il controllo della temperatura è uno degli aspetti principali del processo di sinterizzazione. Stress termici e cricche vengono evitati mediante riscaldamento e raffreddamento graduali. Temperature più elevate formano particelle più strettamente legate, migliorando densità e durezza.

I cicli di riscaldamento sono rigorosamente controllati dai produttori per garantire la qualità. Una piccola variazione di temperatura determinerà le proprietà finali della barra.

Elaborazione finale e controllo qualità

Le barre di ceramica vengono sottoposte a diverse operazioni di finitura per ottenere la dimensione e la forma desiderate. Queste includono la molatura, la lucidatura e l'ispezione per garantire che il prodotto finale sia liscio, resistente e privo di difetti.

Senza questi processi, le barre di ceramica potrebbero non essere in grado di funzionare come richiesto in condizioni di stress. Il controllo qualità è un fattore chiave per garantire coerenza e affidabilità.

Molatura, lucidatura e finitura

La rettifica viene utilizzata per eliminare il materiale in eccesso e conferire alla barra di ceramica una forma precisa. Questo processo utilizza abrasivi diamantati per mantenere tolleranze ristrette. Se la superficie della barra non viene rettificata correttamente, le prestazioni saranno scarse.

La lucidatura migliora la finitura superficiale e riduce al minimo l'attrito. È un passaggio necessario per le applicazioni in cui i punti di contatto devono essere lisci, ad esempio macchinari medicali o industriali. Un'asta adeguatamente lucidata previene l'usura e offre prestazioni migliori in situazioni di forte stress.

La finitura finale garantisce che tutti i bordi siano lisci e privi di microscopiche crepe. Anche un piccolo difetto può compromettere la struttura della ceramica nel lungo periodo.

Ispezione e controllo qualità

I produttori di ceramica applicano controlli di qualità molto rigorosi. Ogni lotto viene sottoposto a:

-

Ispezione visiva: Individuano difetti, crepe o irregolarità sulle superfici.

-

Controlli dimensionali: Si assicurano che le aste siano precise in termini di dimensioni e forma.

-

Test ad ultrasuoni: Identifica difetti interni non visibili in superficie.

-

Test di densità e porosità: Verificano l'uniformità e la resistenza.

Tali test impedirebbero che barre deboli o difettose vengano immesse sul mercato e che di conseguenza non funzionino in applicazioni critiche.

Importanza dei rapporti di prova

I rapporti di prova sono la documentazione scritta delle proprietà dell'asta. Questi documenti aiutano ingegneri e produttori a confermarne la resistenza, la stabilità termica e la durata. Un rapporto completo garantisce che ogni asta in ceramica sia sottoposta a rigorosi test, garantendo standard di sicurezza e prestazioni.

Applicazioni e uso industriale

Le barre di ceramica sono essenziali nei settori che richiedono durevolezza, resistenza termica e isolamento elettrico. Le loro proprietà uniche le rendono migliori di metalli e materie plastiche in condizioni estreme.

-

Automobilistico: Vengono utilizzati nei motori di fascia alta, nei sensori e nei sistemi di alimentazione per la resistenza al calore e la riduzione dell'usura.

-

Aerospaziale: Sono adatti per l'isolamento termico e per applicazioni strutturali in aeromobili e veicoli spaziali.

-

Elettronica: Sono presenti nei circuiti stampati, negli isolanti e nei semiconduttori per la loro resistenza alla corrente elettrica e per la loro stabilità.

-

Medico: Vengono utilizzati negli impianti, negli strumenti chirurgici e nelle applicazioni odontoiatriche per la loro biocompatibilità e natura non reattiva.

Conclusione

Il processo di produzione delle barre di ceramica prevede un'accurata scelta dei materiali, la sagomatura precisa degli elementi, la lavorazione ad alta temperatura e la finitura completa. Ogni fase è necessaria per garantire robustezza e resistenza.

Se stai cercando prodotti ceramici durevoli per il tuo settore, non esitare a contattarci e a raccontarci le tue esigenze.