Vuoi sapere cosa sono le ceramiche di cordierite e come stanno trasformando la produzione? Che tu sia un produttore o semplicemente interessato a saperne di più sulle ceramiche di cordierite, questo articolo del blog fa al caso tuo. Qui scoprirai rapidamente tutto sulle ceramiche di cordierite, dalle loro proprietà ai processi di produzione, dalle tipologie alle applicazioni e ai limiti. Quindi, iniziamo a scoprirle.

Cosa sono le ceramiche di cordierite?

Le ceramiche di cordierite sono materiali ceramici strutturali refrattari composti da silicato, magnesio, alluminio e ferro. Con una formula chimica di (2MgO-2Al2O3-5SiO2), le cordieriti presentano un'eccezionale resistenza agli shock termici e all'espansione termica. Possono sopportare temperature di esercizio fino a 1000 °C con la loro Temperatura di sinterizzazione 1350 ℃. This is the reason these specialized ceramics are suitable for your high-temperature applications. Their wide-range use includes kiln furniture, catalytic converters, heat exchangers, and componenti elettronici. Since these powder-like materials were first discovered by a French geologist, Louis Cordier, they’ve been named after him.

Proprietà principali della ceramica di cordierite

-

Resistenza agli shock termici: la ceramica di cordierite non teme gli sbalzi di temperatura, il che si traduce in una maggiore resistenza agli shock termici.

-

Bassa espansione alle alte temperature: la ceramica di cordierite non si espande facilmente alle alte temperature. Ciò significa che mantiene volume e dimensioni anche in condizioni difficili.

-

Basso isolamento elettrico: la ceramica di cordierite non lascia passare la corrente elettrica. Le sue proprietà isolanti la rendono un'ottima scelta per i componenti elettrici, come i fusibili.

- Maggiore resistenza chimica: la ceramica di cordierite mostra inoltre un'incredibile tolleranza agli agenti atmosferici e alle sostanze chimiche: non arrugginisce né si deteriora facilmente.

Nel complesso, la particolarità della ceramica di cordierite la rende un materiale ideale per impieghi impegnativi.

Come vengono prodotte le ceramiche di cordierite?

Poiché la limitata disponibilità di ceramiche di cordierite in natura non è sufficiente a soddisfare le esigenze dell'industria manifatturiera, potrebbe essere necessario produrle sinteticamente e poi strutturarle. Questo processo è piuttosto complesso e richiede attrezzature di fascia alta. Tuttavia, di seguito è riportata una panoramica dettagliata del processo di produzione delle ceramiche di cordierite.

Fase 1 Selezione di materie prime di alta qualità

La produzione di ceramiche di cordierite inizia con un'attenta selezione di materie prime di alta qualità. A tal fine, materiali come talco, caolino e allumina forniscono composti essenziali di ossido di magnesio, ossido di alluminio e silice. Questi materiali devono essere pesati e miscelati, rispettando il rapporto stechiometrico richiesto dai materiali di cordierite.

Dopo essere stati miscelati nelle giuste quantità, questi materiali vengono macinati in mulini a sfere per una macinazione uniforme, in modo che ogni particella abbia dimensioni uniformi. Questa uniformità delle particelle favorisce un riscaldamento uniforme del materiale nella fase successiva, garantendo una qualità costante.

Preparazione passo 2

Nella prima fase, il materiale primario di cordierite è pronto, sotto forma di polvere. Successivamente, si passa alla formatura. La polvere ceramica di cordierite ottenuta ha una minore capacità legante. Per questo motivo, è necessario aggiungere leganti per la compressione o la formatura nelle forme desiderate.

Fase 3: Modellatura

Dopo aver mescolato gli additivi, queste ceramiche possono essere modellate utilizzando diverse tecniche come l'estrusione, la pressatura a secco o la colata a barbottina. Tuttavia, è necessario selezionare la tecnica di modellazione in base alla complessità della forma. Una volta modellate, queste ceramiche devono essere asciugate per garantire che non rimangano tracce di umidità.

Fase 4 Sinterizzazione

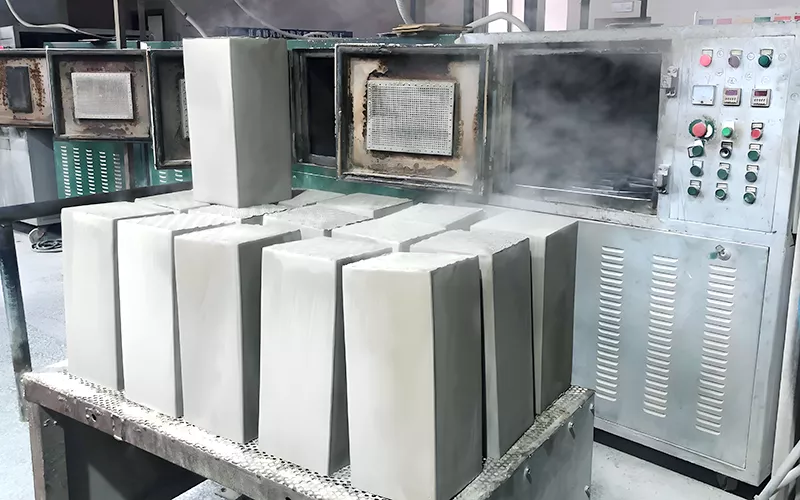

Proprio come la ceramica necessita di calore per essere resistente, le forme preparate in cordierite devono essere sottoposte a un intenso processo di riscaldamento, noto come sinterizzazione. Pertanto, è necessario riscaldare queste forme in forni a temperature comprese tra 1200 e 1450 °C, a seconda della formula della miscela. Questo calore inferiore al punto di fusione consente alle particelle di fondersi insieme e mantenere la loro forma nel tempo.

Fase 5 Raffreddamento

Dopo la sinterizzazione, queste forme ceramiche in cordierite necessitano di raffreddamento. Tuttavia, il processo di raffreddamento deve essere lento per evitare shock termici in questa delicata fase di produzione.

Fase 6 Elaborazione secondaria

Non è necessario, ma a seconda dell'uso previsto, queste forme in ceramica potrebbero richiedere levigatura, taglio o rivestimento.

Fase 7 Controlli di qualità

Una volta ricevuto il prodotto finito, è essenziale un rigoroso controllo di qualità. Questi controlli garantiscono la resistenza costante agli shock termici, alla dilatazione termica, alla resistenza, alla densità, alla porosità e all'isolamento elettrico. Il risultato è un valore aggiunto: prestazioni costanti.

Fase 8 Imballaggio e fornitura

Infine, le ceramiche di cordierite sono pronte per essere consegnate agli utenti, siano essi industriali o semplici cittadini. È possibile confezionarle ed etichettarle di conseguenza.

Quali sono i diversi tipi di ceramiche di cordierite e le loro applicazioni?

Tutte le ceramiche di cordierite hanno una resistenza pressoché simile alle variazioni di temperatura e alla relativa dilatazione. Tuttavia, è possibile controllarne la porosità e la densità, considerandone l'utilizzo. Ad esempio, le ceramiche utilizzate per la produzione di filtri hanno una maggiore porosità e una minore densità. Al contrario, quelle utilizzate in applicazioni elettriche possono avere una maggiore densità e una minore porosità.

Quindi, a seconda delle proprietà ingegneristiche, le ceramiche di cordierite possono essere porose o dense. Allo stesso tempo, alcuni additivi possono anche migliorarne l'isolamento o la resistenza agli shock termici. Tuttavia, la formula raccomandata è pressoché simile: 13,8% di MgO, 34,8% di Al2O3 e 51,4% di SiO2, che formano 2MgO, 2Al2O3, 5SiO2 chimicamente.

Quali sono le applicazioni della ceramica di cordierite?

Le qualità uniche della ceramica Cordierit la rendono adatta a un'ampia gamma di usi industriali e quotidiani. Tra questi:

Mobili di Kilns

Le ceramiche strutturali di cordierite sono utilizzate in ambienti ad alta temperatura, come forni o fornaci. In questi ambienti, vengono utilizzate come elementi di arredo, come mensole, piastre di comando e colonne.

Isolamenti elettrici

Grazie alle loro proprietà dielettriche, le ceramiche di cordierite sono ampiamente utilizzate per la produzione di componenti isolanti come termostati, fusibili e altri dispositivi di illuminazione.

Sistemi di filtrazione

Presentano strutture a nido d'ape, le ceramiche di cordierite leggere e altamente porose e sono utilizzate nei sistemi di filtrazione e nei supporti dei catalizzatori.

Filtrazione industriale di metalli fusi

Le ceramiche porose di cordierite, grazie alla loro maggiore porosità e resistenza termica, facilitano la filtrazione dei metalli fusi durante la lavorazione chimica. Questa incredibile porosità le rende adatte a impieghi di fascia alta.

Isolamento termico leggero

Con la massima porosità e la minima densità, le schiume ceramiche di cordierite sono utili nei processi industriali di isolamento termico leggero. L'impiego delle schiume ceramiche di cordierite è molto ampio.

Substrati del convertitore catalitico

Le ceramiche di cordierite rappresentano un'ottima scelta come substrati per convertitori catalitici. Grazie alla loro bassa dilatazione termica e all'elevata porosità, contribuiscono alla filtrazione dei gas di scarico nelle automobili.

Pentole, dette anche Flameware

Infine, ma non meno importante, l'uso più comune della cordierite è la preparazione di utensili da cucina. Si può trovare ovunque, dalla cottura al forno alla griglia, grazie alla sua ineguagliabile tolleranza alla temperatura e alla resistenza agli shock termici. Pietre per pizza, pietre da forno, bricchette di ceramica e pirofile sono solo alcuni esempi.

Quali sono alcune limitazioni della ceramica di cordierite?

Come qualsiasi altro materiale, la ceramica di cordierite presenta alcune limitazioni. È possibile valutarle prima di optare per la cordierite. Alcune di queste sono:

-

Le ceramiche di cordierite sono poco resistenti: qualsiasi interazione forzata come carico, urto o caduta può romperle. Quindi, non è possibile caricarle eccessivamente o maneggiarle in modo aggressivo.

-

Possono comunque rompersi a causa di improvvisi sbalzi di temperatura, soprattutto se sottili. Le pietre per pizza e le pietre da forno sono esempi comuni della loro vulnerabilità.

-

Poiché le ceramiche di cordierite hanno un punto di fusione limitato a circa 1460 gradi centigradi, non è possibile spingerne i limiti. Ecco perché resistono male alla formazione di fasi secondarie.

-

Infine, le ceramiche di cordierite richiedono una produzione complessa. Quindi, sono molto costose.

Conclusione

Nonostante il loro limitato intervallo di temperatura, la scarsa resistenza e i costi di produzione più elevati, le ceramiche di cordierite sono comunque ottime per diverse applicazioni. Presentano notevoli vantaggi rispetto a molti altri materiali, in termini di resistenza allo shock termico e dilatazione termica, oltre alle loro proprietà isolanti. Potete prenderle in considerazione se si adattano alle vostre esigenze e al vostro budget.