Quer saber o que são cerâmicas de cordierita e como elas estão transformando a fabricação de produtos? Seja você um fabricante ou simplesmente interessado em saber mais sobre cerâmicas de cordierita, este post do blog é para você. Aqui, você aprenderá rapidamente tudo sobre cerâmicas de cordierita, desde suas propriedades até os processos de fabricação, tipos, aplicações e limitações. Então, vamos aprender mais sobre elas.

O que são cerâmicas de cordierita?

Cerâmicas de cordierita são materiais cerâmicos estruturais refratários compostos por silicato, magnésio, alumínio e ferro. Com uma fórmula química de (2MgO-2Al2O3-5SiO2), as cordieritas apresentam excepcional resistência ao choque térmico e à expansão térmica. Podem suportar temperaturas de trabalho de até 1000°C com suas Temperatura de sinterização de 1350 ℃. É por isso que essas cerâmicas especializadas são adequadas para suas aplicações de alta temperatura. Sua ampla gama de usos inclui móveis de forno, conversores catalíticos, trocadores de calor e componentes eletrônicos. Desde que esses materiais em forma de pó foram descobertos por um geólogo francês, Louis Cordier, eles receberam o nome dele.

Principais propriedades da cerâmica de cordierita

-

Resistência ao choque térmico: as cerâmicas de cordierita não se importam com mudanças bruscas de temperatura, o que se traduz em maior resistência ao choque térmico.

-

Baixa expansão em altas temperaturas: as cerâmicas de cordierita não se expandem facilmente em altas temperaturas. Isso significa que elas mantêm seu volume e tamanho mesmo em condições desafiadoras.

-

Baixo isolamento elétrico: a cerâmica de cordierita não permite a passagem de corrente elétrica. Suas propriedades isolantes a tornam uma excelente escolha para seus componentes elétricos, como fusíveis.

- Maior resistência química: a cerâmica de cordierita também mostra uma tolerância incrível contra intempéries e produtos químicos — ela não enferruja nem se deteriora facilmente.

No geral, a singularidade da cerâmica de cordierita a torna um material ideal para uso desafiador.

Como são fabricadas as cerâmicas de cordierita?

Como a disponibilidade limitada de cerâmicas de cordierita na natureza não atende às necessidades da indústria de manufatura, pode ser necessário produzi-las sinteticamente e, em seguida, estruturá-las. Esse processo é bastante complexo e requer equipamentos de última geração. No entanto, abaixo, apresentamos uma visão geral passo a passo do processo de fabricação de cerâmicas de cordierita.

Etapa 1 Seleção de matéria-prima de alta qualidade

A produção de cerâmica de cordierita começa com uma seleção criteriosa de matérias-primas de alta qualidade. Para isso, materiais como talco, caulim e alumina fornecem compostos essenciais de óxido de magnésio, óxido de alumínio e sílica. Esses materiais precisam ser pesados e misturados, seguindo a proporção estequiométrica exigida pelos materiais de cordierita.

Após a mistura nas quantidades corretas, esses materiais são enviados para moinhos de bolas para moagem uniforme, de modo que cada partícula tenha o mesmo tamanho. Essa uniformidade de partículas ajuda o material a receber calor de forma uniforme na etapa posterior, garantindo uma qualidade consistente.

Etapa 2 Preparação

Na primeira etapa, o material primário de cordierita está pronto, em forma de pó. Em seguida, vem a etapa de moldagem. O pó cerâmico de cordierita obtido tem menor capacidade de ligação. Por isso, é necessário adicionar agentes de ligação para comprimir ou moldar nos formatos desejados.

Etapa 3 Moldagem

Após a mistura dos aditivos, essas cerâmicas podem ser moldadas usando diferentes técnicas, como extrusão, prensagem a seco ou fundição por deslizamento. No entanto, a técnica de moldagem deve ser selecionada de acordo com a complexidade do formato. Uma vez moldadas, essas cerâmicas precisam ser secas para garantir que não haja umidade residual.

Etapa 4 Sinterização

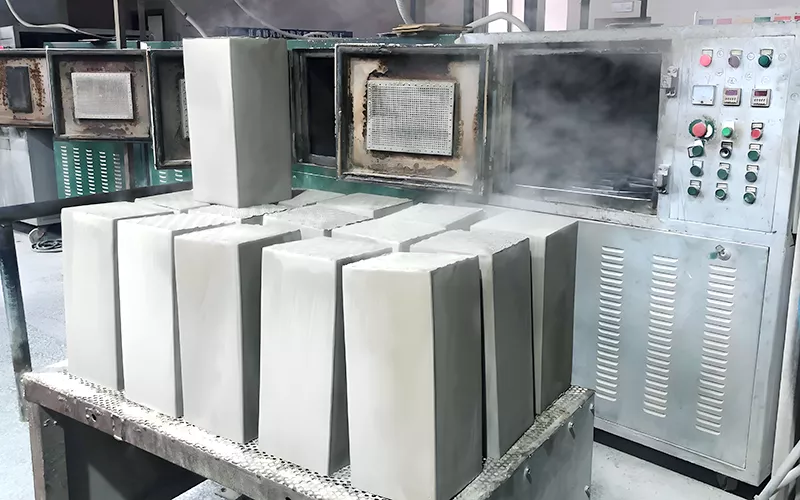

Assim como a cerâmica precisa de aquecimento para ganhar resistência, as formas preparadas de cordierita devem passar por um intenso processo de aquecimento, conhecido como sinterização. Portanto, é necessário aquecer essas formas em fornos a temperaturas entre 1200°C e 1450°C, dependendo da fórmula da mistura. Esse calor abaixo do ponto de fusão permite que as partículas se fundam e mantenham sua forma no futuro.

Etapa 5 Resfriamento

Após a sinterização, essas formas cerâmicas de cordierita precisam ser resfriadas. No entanto, o processo de resfriamento deve ser lento para evitar choques térmicos nesta etapa delicada da fabricação.

Etapa 6 Processamento secundário

Não é necessário, mas dependendo do uso pretendido, essas formas de cerâmica podem precisar de trituração, corte ou revestimento.

Etapa 7 Verificações de qualidade

Após a obtenção do produto final, um rigoroso controle de qualidade é essencial. Esses controles garantem resistência consistente ao choque térmico, resistência à expansão térmica, resistência, densidade, porosidade e isolamento elétrico. O resultado é o valor máximo: desempenho consistente.

Etapa 8 Embalagem e fornecimento

Finalmente, a cerâmica de cordierita está pronta para ser entregue aos consumidores — sejam eles da indústria ou do consumidor final. Você pode embalá-la e etiquetá-la adequadamente.

Quais são os diferentes tipos de cerâmica de cordierita e suas aplicações?

Veja bem, todas as cerâmicas de cordierita têm resistência quase semelhante a mudanças de temperatura e à expansão relacionada. No entanto, é possível controlar sua porosidade e densidade, considerando seu uso. Por exemplo, as cerâmicas usadas na fabricação de filtros têm maior porosidade e menor densidade. Em contraste, aquelas usadas em aplicações elétricas podem ter maior densidade e menor porosidade.

Portanto, dependendo de suas propriedades de engenharia, as cerâmicas de cordierita podem ser porosas ou densas. Ao mesmo tempo, alguns aditivos também podem aumentar seu isolamento ou resistência ao choque térmico. No entanto, sua fórmula recomendada é quase semelhante: 13,8% de MgO, 34,8% de Al2O3 e 51,4% de SiO2, resultando em 2MgO, 2Al2O3, 5SiO2 quimicamente.

Quais são as aplicações da cerâmica de cordierita?

As qualidades únicas da cerâmica Cordierit a tornam adequada para uma ampla gama de usos industriais ou cotidianos. Algumas delas são as seguintes:

Móveis de fornos

Cerâmicas estruturais de cordierita fazem parte de ambientes de alta temperatura, como fornos ou fornalhas. São usadas como móveis nesses ambientes, como prateleiras, pratos de empurrar e colunas.

Isolamentos elétricos

Graças às suas propriedades dielétricas, as cerâmicas de cordierita são amplamente utilizadas na fabricação de peças isoladas, como termostatos, fusíveis e outras iluminações.

Sistemas de filtragem

Formadas como estruturas de favo de mel, as cerâmicas de cordierita leves e altamente porosas fazem parte de sistemas de filtragem e transportadores de catalisadores.

Filtração industrial de metais fundidos

Cerâmicas de cordierita porosa, com sua maior porosidade e resistência térmica, auxiliam na filtragem de metais fundidos durante o processamento químico. Essa porosidade incrível as torna adequadas para uso em aplicações de alto padrão.

Isolamento térmico leve

Com a maior porosidade e a menor densidade, as cerâmicas de cordierita tipo espuma auxiliam em processos industriais de isolamento térmico leve. A utilização de cerâmicas de espuma de cordierita é ampla.

Substratos do conversor catalítico

Cerâmicas de cordierita são uma excelente escolha como substratos para conversores catalíticos. Com sua baixa expansão térmica e alta porosidade, auxiliam na filtragem de gases de escape em automóveis.

Utensílios de cozinha também conhecidos como Flameware

Por último, mas não menos importante, o uso mais comum da cerâmica de cordierita é na preparação de utensílios de cozinha. Você pode encontrá-la em todos os lugares, desde assados a grelhados, graças à sua incomparável tolerância à temperatura e resistência ao choque térmico. Pedras para pizza, pedras para assar, briquetes de cerâmica e caçarolas são apenas alguns exemplos.

Quais são algumas limitações da cerâmica de cordierita?

Assim como qualquer outro material, a cerâmica de cordierita apresenta algumas limitações. Você pode considerá-las antes de optar pela cordierita. Algumas delas são:

-

Cerâmicas de cordierita não são resistentes — qualquer interação forçada, como carga, impacto ou queda, pode quebrá-las. Portanto, não é permitido carregá-las com muita força nem manuseá-las bruscamente.

-

Eles ainda podem quebrar devido a mudanças bruscas de temperatura, especialmente se forem finos. Pedras para pizza e para assar são exemplos comuns de sua vulnerabilidade.

-

Como a cerâmica de cordierita tem um ponto de fusão limitado a cerca de 1460 graus Celsius, não é possível forçar seus limites. É por isso que ela resiste mal à formação de fases secundárias.

-

Por fim, a cerâmica de cordierita exige uma fabricação complexa e, portanto, é muito cara.

Conclusão

Apesar de sua limitada faixa de resistência à temperatura, baixa resistência e altos custos de fabricação, as cerâmicas de cordierita ainda são excelentes para diversas aplicações. Elas apresentam grandes vantagens sobre muitos outros materiais em suas faixas de choque térmico e expansão térmica, além do seu isolamento. Você pode considerar usá-las se forem adequadas às suas necessidades e ao seu orçamento.