Como os átomos da superfície são suscetíveis à oxidação sob certas condições, a corrosão pode degradar materiais por meio de interações químicas. Às vezes, a corrosão protege o material, mas pode levar à descoloração, redução da integridade estrutural e redução da vida útil. Portanto, este artigo ajudará você a se familiarizar com os diferentes tipos de corrosão e seus efeitos em diversos materiais.

A corrosão é um processo eletroquímico muito complexo que afeta materiais em todos os setores. Este guia apresentará os princípios básicos da corrosão, seus diferentes tipos e estratégias eficazes de prevenção com o uso de materiais modernos de proteção contra corrosão.

Links rápidos

- Por que os materiais corroem?

- A maioria das vítimas de corrosão podem ser metaleiros?

- Fatores básicos que afetam a corrosão

- Tipo de corrosão

- Guia de Seleção de Materiais Resistentes à Corrosão

Por que os materiais corroem?

Corrosão é o processo natural de degradação de materiais (especialmente metais) por meio de reações químicas ou eletroquímicas com o meio ambiente. Quando os átomos da superfície de um material entram em contato com elementos do ambiente (como oxigênio e umidade no espaço), eles podem reagir e se transformar em substâncias indesejadas, resultando na degradação das propriedades básicas do material.

Embora todos os materiais estejam sujeitos a alguma forma de degradação, os metais são mais suscetíveis à corrosão devido às suas propriedades eletroquímicas únicas. Os metais corroem naturalmente e corroem mais rapidamente em certos ambientes (como quando expostos ao ar e à água). É claro que existem alguns metais relativamente estáveis, como o ouro e a platina, que não enferrujam e corroem facilmente devido às suas propriedades químicas únicas.

A maioria das vítimas de corrosão podem ser metaleiros?

Geralmente, os metais corroem rapidamente em certos ambientes devido à sua natureza instável. Em particular, alguns metais em áreas mais reativas (como zinco, ferro, etc.) são mais suscetíveis à corrosão, enquanto outros metais em áreas menos reativas (como platina, ouro, etc.) não são facilmente corroídos. Normalmente, chamamos a corrosão de metais de ferrugem.

A maior parte da corrosão danifica o próprio material, mas o interessante é que, quando o alumínio sofre oxidação, o óxido produzido forma uma densa película de óxido. Essa película de óxido, por sua vez, protege o metal de alumínio dentro da película contra danos. Isso é seguido pela oxidação, o que demonstra que certos materiais podem formar películas de passivação benéficas.

Materiais não metálicos também podem sofrer corrosão, pois possuem fortes ligações iônicas e covalentes e poucos átomos livres. De modo geral, materiais não metálicos, como plásticos, cerâmicas e polímeros, sofrem corrosão e se decompõem gradualmente quando expostos à luz solar por longos períodos.

Fatores básicos que afetam a corrosão

Você está curioso para saber quais são os fatores básicos que afetam a corrosão?

Fatores ambientais

Temperatura: A temperatura desempenha um papel crítico na taxa de corrosão, especialmente em algumas plantas petroquímicas, refinarias e indústrias aeroespaciais, onde altas temperaturas podem acelerar a corrosão dos materiais. Portanto, nessas áreas, geralmente são escolhidos materiais cerâmicos, que apresentam maior resistência a altas temperaturas e à corrosão.

Umidade e atmosfera: além da temperatura, a umidade e as condições atmosféricas também são fatores-chave que afetam a corrosão. Elas criam um ambiente e condições ideais para a corrosão e podem realizar uma série de reações eletroquímicas. Quando materiais metálicos são expostos a áreas com muita umidade, é provável que desenvolvam diferentes tipos de ferrugem. A principal razão para isso é que a umidade acelera a oxidação e a corrosão. Portanto, em um ambiente seco ou livre de oxigênio, a taxa de corrosão do metal pode ser efetivamente reduzida.

Propriedades do material

Metais Ativos: O potencial do eletrodo de diferentes metais afeta a resistência à corrosão do metal. Metais com maior potencial do eletrodo apresentam melhor resistência à corrosão do que metais com menor potencial do eletrodo. Alguns metais ativos, como zinco e ferro, são muito propensos à corrosão.

Impurezas: Além das propriedades do próprio material, a presença de impurezas também afeta a taxa de corrosão. Se impurezas como sal estiverem aderidas à superfície, a corrosão será acelerada. Se uma camada de óxido natural, como o alumínio, estiver aderida, a eficiência da corrosão será bastante reduzida.

Tipo de corrosão

Então, quais são os tipos de corrosão? Separamos 9 tipos diferentes de corrosão para ajudar você a entender rapidamente.

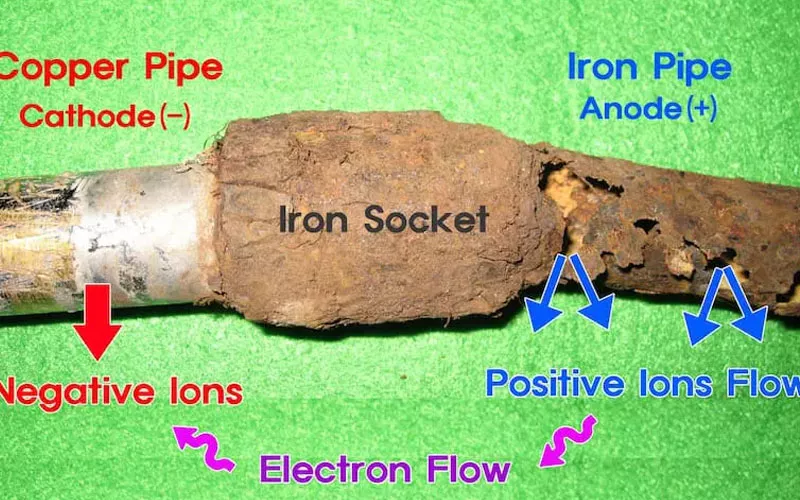

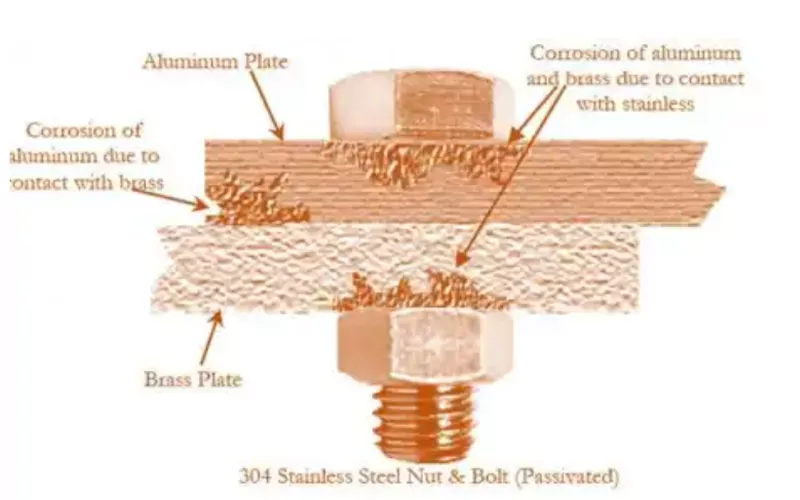

Corrosão Galvânica

Corrosão galvânica é um fenômeno de corrosão causado por reação eletroquímica quando dois materiais metálicos diferentes entram em contato em um ambiente eletrolítico. A essência dessa corrosão é que um bateria primária é formado entre os dois metais, em que o metal mais ativo é o ânodo e será corroído primeiro, e o metal mais inerte é o cátodo e será protegido, e a corrosão será retardada ou até mesmo interrompida.

O mecanismo da corrosão galvânica é que, quando dois metais entram em contato em uma solução eletrolítica (como a água do mar), o metal do ânodo perde elétrons e forma íons metálicos, e os elétrons fluem para o cátodo, causando uma reação de redução (como a redução do oxigênio e a decomposição da água). A corrosão galvânica fará com que a corrosão do metal do ânodo continue a se intensificar.

A corrosão galvânica é comum em ambientes marinhos, terminais de baterias e tubulações de edifícios, sendo uma corrosão mais grave.

- Ambiente Marinho:A água do mar é um eletrólito naturalmente altamente condutor, portanto, a corrosão galvânica é comum na engenharia naval. Quando algum metal do casco (geralmente aço) entra em contato com a hélice (geralmente liga de cobre), se nenhuma medida de proteção for tomada, ele continuará a ser corroído até ser descartado.

- Terminais da bateria:Os terminais positivo e negativo da bateria e os conectores geralmente são feitos de metais diferentes. Quando os dois entram em contato, óxidos ou outros produtos de corrosão são gerados na superfície dos terminais devido a reações eletroquímicas, resultando em aumento da resistência e afetando a eficiência geral da bateria.

- Construção e encanamento:As tubulações geralmente estão localizadas em ambientes de esgoto com alta umidade. Quando metais diferentes são conectados e entram em contato, é provável que ocorra corrosão galvânica, como nas juntas entre tubos de aço e tubos de cobre.

Então, como prevenir a corrosão galvânica? As medidas comuns são as seguintes:

- Método de Proteção com Ânodo de Sacrifício: Escolha um metal mais ativo como ânodo de sacrifício para causar a corrosão inicial, protegendo assim a estrutura metálica principal do edifício contra danos. Este método é frequentemente utilizado em navios, plataformas marítimas, etc.

Escolha metais que estejam próximos dos eletrodos:Ao projetar, tente escolher uma combinação de dois metais com uma pequena diferença de potencial do eletrodo, de preferência dentro de 0,2 V. Por exemplo, escolha uma combinação de liga de cobre e latão na conexão de um cano de água.

Use uma camada protetora para isolar o contato elétrico: adicione uma camada de isolamento entre os dois metais para evitar o contato, como resina epóxi, revestimento cerâmico, junta isolante, etc.

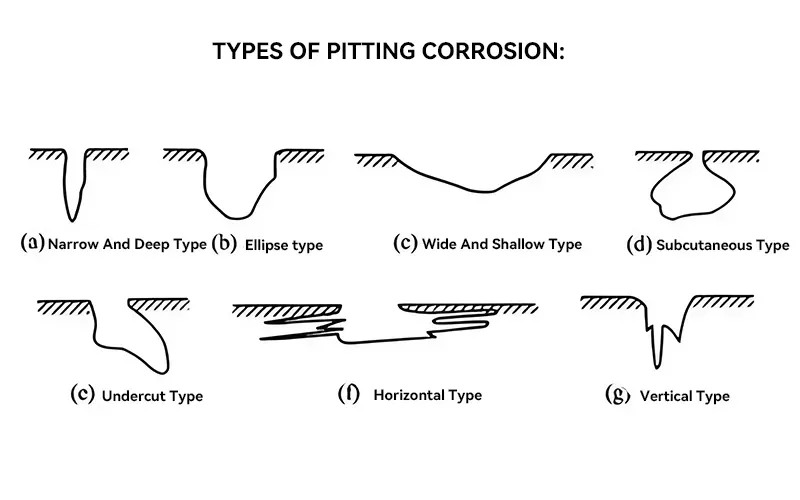

Corrosão por pites

Corrosão É uma forma muito oculta de corrosão que frequentemente forma orifícios localizados no metal. Este tipo de corrosão é altamente destrutivo e perigoso. Pode penetrar profundamente, mas causa danos mínimos à superfície. Uma vez iniciada, a corrosão continua a se autocatalisar e é difícil de detectar antes que ocorram danos maiores.

As características e a destrutividade da corrosão por pites são principalmente as seguintes:

- Ocultação:Os danos superficiais causados por corrosão por pites são geralmente pequenos e difíceis de detectar a olho nu ou em inspeções de rotina nos estágios iniciais. No entanto, a corrosão interna pode ter penetrado profundamente na estrutura metálica e destruído ou até mesmo perfurado a estrutura metálica no momento em que é descoberta.

- Propriedade autocatalítica:Um ambiente de corrosão fechado será formado nos pontos formados pela corrosão por pites, que continuarão a se autocatalisar, levando à corrosão acelerada.

- Localidade:A corrosão localizada geralmente ocorre em áreas onde a superfície do metal está passivada localmente ou irregular, como arranhões, depressões, rachaduras, etc.

Os principais fatores que causam corrosão são os seguintes:

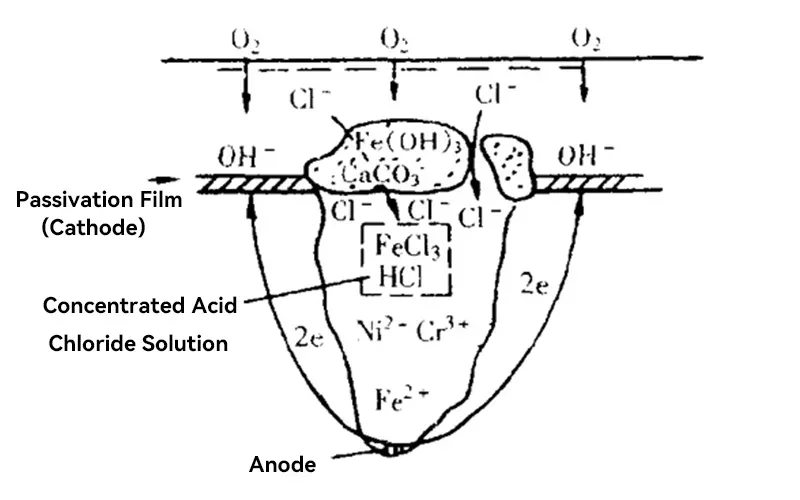

- Destruição do filme de passivação:Quando algumas das películas passivas que protegem o metal interno são parcialmente danificadas, é provável que isso se torne o ponto de partida da corrosão por pites.

- Defeitos de material metálico:Limites de grãos, inclusões, estruturas irregulares ou juntas soldadas dentro do metal provavelmente são partes sensíveis à corrosão por pites.

- Ambiente:Quando em um ambiente úmido, com alto teor de cloreto e alta temperatura por um longo período, a probabilidade de corrosão por pites será grande.

A corrosão por pites é muito prejudicial. Mesmo o aço inoxidável, um material com excelente resistência à corrosão, é propenso à corrosão por pites em ambientes com alta concentração de cloro, como água do mar ou equipamentos industriais quentes e úmidos. Portanto, é extremamente importante prevenir a corrosão por pites. As medidas preventivas comuns são as seguintes:

- O metal é polido internamente para evitar defeitos locais e um revestimento anticorrosivo é usado para proteção adicional

- Utilize metais ou ligas resistentes à corrosão por pites, como aço inoxidável com alto teor de molibdênio (Mo) ou cromo (Cr). Em ambientes extremos, também podem ser utilizadas superligas mais resistentes à corrosão.

- Reduzir a concentração de íons cloreto no ambiente e dessalinizar a água do mar

- Inspeções regulares de manutenção para evitar que as condições de corrosão piorem

Corrosão de alta temperatura

Esse tipo de corrosão ocorre em ambientes de alta temperatura acima de 400°C (750°F). Corrosão em alta temperatura é particularmente comum em ambientes industriais, como turbinas a gás, fornos, usinas de energia e instalações de fabricação.

A combinação de temperaturas extremas e gases corrosivos cria condições particularmente agressivas que podem corroer rapidamente algumas ligas de alto desempenho. Além disso, a deposição de sais fundidos e cinzas deixada por poluentes atmosféricos também acelera a corrosão. Portanto, ligas de alta resistência ao calor e mecanismos de resfriamento completos são cruciais para prevenir a corrosão em altas temperaturas.

Corrosão Intergranular

Os metais são compostos de grãos, com átomos dispostos de forma ordenada dentro de cada grão. A corrosão afeta os contornos dos grãos porque essa área é mais reativa do que a matriz. A corrosão intergranular é causada principalmente por impurezas nos contornos dos grãos e pelo enriquecimento ou depleção de elementos de liga na área de contorno.

A corrosão intergranular é um fenômeno comum de corrosão localizada, que ocorre principalmente na região de contorno de grão de materiais metálicos. Muitos metais são geralmente compostos por muitos grãos, e o arranjo atômico dentro de cada grão é ordenado, mas na junção dos grãos, ou seja, na região de contorno de grão, o arranjo atômico é mais desordenado e a energia é maior, tornando essa região mais suscetível à corrosão.

A principal causa da corrosão intergranular é a presença de alguns componentes químicos especiais na região do contorno de grão, o que leva a diferenças na distribuição. Se houver acúmulo de impurezas próximo ao contorno de grão, a presença dessas impurezas reduzirá a resistência à corrosão do contorno de grão, tornando-o mais suscetível à corrosão.

Além disso, se certos elementos de liga forem enriquecidos ou empobrecidos nos contornos de grão, as características eletroquímicas nesses contornos se alterarão, levando ao aumento da corrosão. Na indústria, durante o tratamento térmico ou a soldagem de aço inoxidável, se o teor de cromo nos contornos de grão for reduzido devido à precipitação de carboneto de cromo, uma zona empobrecida em cromo será formada, o que levará à corrosão intergranular.

A corrosão intergranular não só enfraquece a resistência mecânica dos metais, como também pode causar a falha de toda a estrutura metálica, por isso precisa ser protegida. Os meios mais comuns de proteção são o uso de processos de tratamento térmico adequados, a redução de impurezas no material e a seleção de ligas que contenham elementos estabilizadores (titânio ou nióbio).

Rachaduras Ambientais

Rachaduras ambientais é causada por vários fatores ambientais, como produtos químicos, estresse e temperatura.

- Corrosão sob tensão (SCC)O SCC representa uma combinação perigosa de estresse mecânico e um ambiente corrosivo. A corrosão sob tensão é o tipo mais perigoso de corrosão, pois pode causar falhas repentinas nos materiais.

A corrosão sob tensão ocorre quando alguns materiais são submetidos a tensões de tração em um ambiente corrosivo e calor extremo. A corrosão sob tensão ocorre quando o metal se expande e se contrai devido a mudanças de temperatura, o que enfraquece a integridade da estrutura metálica.

A corrosão sob tensão ocorre quando pequenas fissuras aparecem pela primeira vez na superfície metálica. Com o tempo, as fissuras se expandem gradualmente e causam danos estruturais. Esse tipo de corrosão ocorre quando o aço inoxidável é submetido a tensões em um ambiente com cloreto.

As principais medidas preventivas contra a corrosão sob tensão são:

- Escolha os materiais com cuidado

- Tratamento para alívio do estresse

- Medidas de Controle Ambiental

- Corrosão por fadigaAssim como a corrosão sob tensão, a corrosão por fadiga também pode causar rachaduras prematuras em metais em ambientes corrosivos. A corrosão por fadiga destrói as camadas protetoras e acelera o processo de corrosão. É claro que a corrosão por fadiga pode ser controlada reduzindo ou eliminando tensões cíclicas e evitando projetos com transmissão de vibração.

Corrosão Uniforme

Esse tipo de corrosão geralmente ocorre na superfície dos metais, e a falta de uma camada protetora é a principal causa. Quando reações químicas ou eletroquímicas ocorrem uniformemente em toda a superfície do metal, o metal se torna mais fino e fraco.

Esse tipo de corrosão é facilmente observado e causa poucos danos ao desempenho do metal. Alumínio, zinco, ferro, aço e chumbo comuns corroem uniformemente quando expostos continuamente a um ambiente corrosivo.

Corrosão Microbiológica

Corrosão Influenciada Microbiologicamente (MIC) é um tipo especial de corrosão causada por microrganismos quimioautotróficos. Esses microrganismos incluem bactérias, algas e fungos, que podem colonizar superfícies metálicas e não metálicas e acelerar o processo de corrosão por meio de atividades metabólicas.

Esse tipo de corrosão pode ocorrer em diversos ambientes, mais comumente no oceano, em oleodutos, gasodutos e equipamentos de tratamento de águas residuais. É uma causa importante de falhas repentinas em muitos equipamentos industriais.

O mecanismo de corrosão microbiana varia muito dependendo da comunidade microbiana e do ambiente, como:

Bactérias redutoras de sulfato (SRB):Essa bactéria reduz principalmente o sulfato a sulfeto de hidrogênio (H2S), que reage com metais e causa corrosão. Pode causar corrosão por pites e intergranular severa.

Bactérias produtoras de ácido:O metabolismo de alguns microrganismos produz ácidos orgânicos ou inorgânicos, que podem corroer materiais.

Bactérias oxidantes e redutoras de ferro:Essas bactérias alteram as condições eletroquímicas na superfície do metal, agravando o processo de corrosão.

Biofilme adesivo:Alguns microrganismos secretam muco para formar biofilmes, que capturam íons corrosivos e os enriquecem na área aderida para produzir concentrações diferenciais de oxigênio, formando assim uma célula de concentração de oxigênio, que causa corrosão de materiais metálicos.

Como os microrganismos se reproduzem rapidamente e têm um amplo espectro de impacto, eles têm atraído grande atenção das indústrias marítima e de petróleo e gás. Durante o transporte e o armazenamento de alguns tipos de petróleo, alguns microrganismos podem decompor e consumir diretamente o óleo, produzindo substâncias ácidas tóxicas, como o sulfeto de hidrogênio. Isso não só causa a deterioração da qualidade do petróleo, como também corrói equipamentos como oleodutos, tanques de armazenamento e navios.

Para evitar a corrosão microbiana, as seguintes medidas preventivas podem ser tomadas:

Use agentes antibacterianos: adicione bactericidas e agentes antibacterianos para controlar o crescimento e a reprodução de microrganismos.

Limpeza de superfície: limpe regularmente os sedimentos e biofilmes na superfície de canos e equipamentos para evitar acúmulo de micróbios.

Seleção de materiais: escolha materiais altamente resistentes à corrosão.

Monitoramento ambiental: monitoramento em tempo real da atividade microbiana e das condições de corrosão.

Erosão-Corrosão

A erosão-corrosão é uma combinação de desgaste mecânico e corrosão química, geralmente causada pelo desgaste mecânico causado pelo movimento relativo entre o fluido corrosivo e a superfície metálica. Nesse caso, a superfície metálica não é apenas erodida pela corrosão química, mas também desgastada mecanicamente por líquidos ou partículas de fluxo rápido, o que agrava a corrosão.

A corrosão por erosão é direcional, e a corrosão mais grave geralmente ocorre em áreas onde o movimento do fluido é mais intenso. Esse tipo de corrosão é muito provável de ocorrer nas paredes internas de algumas tubulações metálicas que transportam líquidos, impulsores de bombas, tubulações de trocadores de calor e outras áreas de alta velocidade. À medida que o fluido se move, a camada protetora da superfície metálica é gradualmente removida, expondo o metal, e então a corrosão se inicia.

O processo de corrosão forma vários poços (circulares, ovais e longos), que penetram lentamente no metal verticalmente de dentro para fora, eventualmente fazendo com que a parede metálica fique mais fina ou até mesmo perfurada.

Para evitar erosão e corrosão, você pode tomar as seguintes medidas para evitá-las:

Projete raios de curvatura de tubos e velocidades de fluxo razoáveis para evitar turbulência e mudanças drásticas de fluxo.

Escolha materiais de liga com maior resistência à corrosão ou outros materiais.

Reduzir a concentração de partículas suspensas em líquidos.

Verifique regularmente o uso do equipamento e limpe sedimentos e peças desgastadas a tempo.

Corrosão por atrito

Corrosão por atrito É um tipo especial de corrosão localizada. Geralmente ocorre em áreas onde o desgaste por micromovimento ocorre entre duas peças metálicas devido à vibração ou deslizamento leve. Quando a película de óxido ou o revestimento do metal são danificados devido ao atrito repetido, o metal interno fica exposto ao ambiente externo. O metal exposto provavelmente será corroído e oxidado. Juntamente com o efeito do desgaste mecânico, a corrosão continuará a piorar e, eventualmente, será desintegrada. Esse tipo de corrosão é mais comum em alguns elos de contato próximo, como juntas de parafusos, juntas de rebites, rolamentos e engrenagens.

A corrosão por atrito tem algumas características distintivas:

- Acúmulo de substâncias corrosivas: Durante o processo de desbaste, os resíduos de óxido gerados provavelmente se acumulam na superfície do metal.

- Aspereza da superfície: marcas mais evidentes aparecerão em áreas severamente danificadas, e a superfície ficará áspera e até mesmo com marcas.

- Redução da resistência local: o atrito e a corrosão a longo prazo enfraquecem muito as propriedades mecânicas do metal, levando à fadiga e, consequentemente, à fratura.

Você pode evitar essa corrosão:

- Aplique um revestimento protetor: aplique um revestimento resistente ao desgaste e um revestimento anticorrosivo na superfície de contato, como politetrafluoroetileno (PTFE) e revestimento cerâmico.

- O revestimento pode isolar efetivamente o metal do ambiente externo.

- Tratamento de lubrificação: Use óleo lubrificante adequado para reduzir os danos causados pelo atrito

- Otimize o design do contato: reduza o movimento relativo da superfície de contato, como aumentar a força de fixação.

- Otimização de materiais: selecione uma combinação de metais com grande diferença de dureza para reduzir a adesão e o desgaste da superfície.

- Melhore as condições ambientais: Tente evitar ficar em um ambiente úmido para não agravar a corrosão.

Guia de Seleção de Materiais Resistentes à Corrosão

Depois de conhecer os vários tipos de corrosão, você está interessado em saber quais materiais são resistentes à corrosão? Aqui estão os principais tipos de materiais resistentes à corrosão e suas áreas de aplicação:

Materiais metálicos

Aço inoxidável 316L:

- Excelente resistência à corrosão por pites e frestas

- Contém molibdênio 2-3%, que pode efetivamente melhorar a resistência à corrosão da água do mar

Utilizado principalmente em equipamentos químicos, engenharia naval e equipamentos médicos. Vale ressaltar que sua faixa de temperatura operacional é de -196°C a 800°C.

Titânio e ligas de titânio:

- Maior resistência e resistência à corrosão

- Melhor desempenho do que outros metais em ambientes de cloreto

Utilizado principalmente na aviação, indústria química e dessalinização de água do mar. Embora o custo seja alto, a vida útil é longa.

Hastelloy

- Excelente resistência à corrosão em alta temperatura e corrosão sob tensão

- Pode permanecer estável em ambientes fortemente ácidos e fortemente alcalinos.

Usado principalmente em alguns equipamentos de alta temperatura e alta pressão, muito adequado para ambientes corrosivos extremos

Materiais cerâmicos avançados

Nitreto de silício (Si3N4)

- Excelente resistência a altas temperaturas e resistência à corrosão química

- Excelente resistência ao choque térmico, adequado para alguns ambientes com mudanças rápidas de temperatura

Usado principalmente em alguns rolamentos mecânicos, ferramentas de corte, etc., e pode ser usado em ambientes de corrosão de alta temperatura acima de 850 ℃

Alumina (Al2O3)

- Excelente resistência à corrosão química e isolamento elétrico

- Dureza extremamente alta e forte resistência ao desgaste

Usado principalmente em alguns revestimentos de equipamentos químicos, corpos de bombas, vedações, substratos de circuitos e peças isolantes, etc.

Leitura estendida: Materiais de alumina

Carboneto de silício (SiC)

- Resistência a altas temperaturas (até 1600°C) e excelente resistência à corrosão

- Excelente condutividade térmica e baixo coeficiente de expansão térmica

Usado principalmente em sistemas de troca de calor, selos mecânicos, bicos, etc., muito adequado para ambientes de gases corrosivos de alta temperatura

Nitreto de alumínio (AlN)

- Excelente condutividade térmica e desempenho de isolamento elétrico

- Boa resistência à corrosão e estabilidade química

Usado principalmente em embalagens eletrônicas e substratos de dissipação de calor, adequado para alguns ambientes corrosivos que exigem alto desempenho de dissipação de calor.

Materiais Compósitos

Material composto de fibra de carbono (CFRP)

- Alta relação resistência-peso e resistência superior à corrosão

- Sem corrosão eletroquímica

Usado principalmente em reforço de construção, equipamentos esportivos e peças estruturais de aviação, o preço é muito alto, mas o desempenho é muito superior

Plástico reforçado com fibra de vidro (FRP)

- Boa resistência à corrosão química

- Leve e de alta resistência

Usado principalmente em tanques de armazenamento, tubulações e componentes de construção, é relativamente econômico e adequado para substituir materiais metálicos tradicionais.

Materiais de revestimento

revestimento cerâmico

- Pode fornecer excelente proteção contra desgaste e corrosão

- Pode ser aplicado na superfície de vários substratos

Usado principalmente em paredes de corpos de bombas, válvulas e revestimentos de tubulações, o que pode ajudar a prolongar significativamente a vida útil do seu equipamento.

Revestimento de resina epóxi

- Excelente adesão e estabilidade química

- Construção conveniente

Utilizado principalmente para a parede interna de tanques de armazenamento, pisos e proteção de estruturas de aço. O custo é baixo, mas requer inspeção e manutenção regulares.

Tabela de referência de grau de resistência à corrosão do material

(Critérios de avaliação: 5 pontos são o mais alto e 1 ponto é o mais baixo) Apenas para sua referência

|

Tipo de material |

Corrosão química |

Corrosão da água do mar |

Corrosão em alta temperatura |

Corrosão sob tensão |

Custo abrangente |

Contar |

|

Cerâmica de nitreto de silício |

5 |

5 |

5 |

5 |

2 |

22 |

|

Cerâmicas de carboneto de silício |

5 |

5 |

5 |

5 |

2 |

22 |

|

Titânio e ligas de titânio |

5 |

5 |

4 |

4 |

2 |

20 |

|

Hastelloy |

5 |

4 |

5 |

4 |

5 |

20 |

|

Cerâmica de alumina |

4 |

5 |

4 |

5 |

3 |

21 |

|

Aço inoxidável 316L |

4 |

3 |

3 |

3 |

4 |

17 |

|

Compósitos de fibra de carbono |

4 |

4 |

3 |

4 |

2 |

17 |

|

Fibra de vidro |

3 |

4 |

2 |

3 |

4 |

16 |

|

Liga de alumínio comum |

3 |

2 |

2 |

2 |

5 |

14 |

|

Aço carbono + revestimento protetor |

2 |

2 |

2 |

2 |

5 |

13 |

Sua melhor escolha de material para ambientes ácidos:

1. Cerâmica de nitreto de silício

2. Hastelloy

3. Cerâmica de carboneto de silício

4. Aço inoxidável 316L

5. Cerâmica de alumina

Sua melhor escolha de material para ambiente alcalino:

1. Cerâmica de alumina

2. Cerâmica de carboneto de silício

3. Liga de titânio

4. Aço inoxidável 316L

5. PRFV

Sua melhor escolha de material para ambiente marinho:

1. Liga de titânio

2. Cerâmica de nitreto de silício

3. Cerâmica de carboneto de silício

4. Hastelloy

5. PRFV

Sua melhor escolha de material para ambientes de alta temperatura:

1. Cerâmica de carboneto de silício (até 1600℃)

2. Cerâmica de nitreto de silício (até 1400℃)

3. Cerâmica de alumina (até 1700℃)

4. Hastelloy (até 1200℃)

5. Liga de titânio (até 600℃)

Material com maior custo-benefício:

1. Aço inoxidável 316L

2. Fibra de vidro

3. Aço carbono + revestimento protetor

4. Liga de alumínio comum

5. Cerâmica de alumina

Coisas que você precisa prestar atenção:

As classificações acima são apenas para sua referência e são aplicáveis somente a ambientes de aplicação geral

O custo inclui investimento inicial e custos de manutenção

Conclusão

Compreender o mecanismo da corrosão é crucial para sua prevenção e manutenção. Agradecemos a leitura deste artigo e esperamos que ele possa ajudá-lo.