Perkenalan

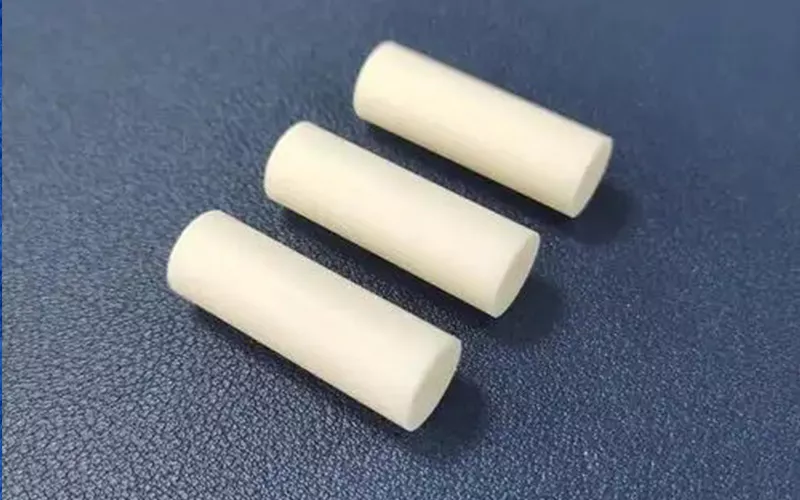

Batang keramik digunakan di lingkungan bersuhu tinggi dan dengan tingkat keausan tinggi. Batang keramik penting untuk aplikasi industri dan teknis. Anda dapat memilih komponen keramik yang tahan lama dan andal dengan memahami proses pembuatannya. Batang keramik terbuat dari bahan berkualitas tinggi. Bagian terbaiknya? Langkah-langkah yang tepat dalam proses produksi memungkinkan ketahanannya.

Bahan Baku dan Persiapan

Batang keramik diproduksi dari bahan berkinerja tinggi yang dapat menahan panas dan keausan ekstrem. Bahan baku yang Anda pilih secara langsung memengaruhi kekuatan, daya tahan, dan kinerja.

Alumina merupakan keramik umum karena kekerasan dan ketahanannya terhadap korosi. Zirkonia memiliki ketahanan terhadap guncangan termal yang baik. Silikon karbida bersinar di lingkungan yang keras dengan kekuatan dan ketahanan terhadap panas yang tinggi. Tahukah Anda? Bahan-bahan ini dicampur menjadi bubur keramik halus dan kemudian dibentuk.

Persiapan dan Pencampuran Serbuk

Pertama, digiling menjadi bubuk halus dan dicampur secara menyeluruh. Kemudian, bubuk tersebut dicampur dengan bahan pengikat dan aditif untuk meningkatkan hasil cetakan. Anda bisa mendapatkan produk yang seragam dengan mengendalikan ukuran, bentuk, dan komposisi partikel secara cermat.

Menggunakan bubuk keramik yang dicampur secara homogen meningkatkan kepadatan, sehingga meminimalkan cacat. Cacat atau ketidakseragaman material apa pun dapat mengurangi kekuatan. Keramik berkualitas baik yang dicampur mengurangi cacat dan mempertahankan kepadatan.

Jika terdapat kotoran atau distribusi yang tidak merata, hal tersebut dapat mengakibatkan struktur yang rapuh. Batang-batang tersebut harus memenuhi standar industri dan dibuat dengan teknik pencampuran yang benar.

Pentingnya Kemurnian Material

Bahan dengan kemurnian tinggi diperlukan untuk membuat batang keramik yang kuat dan andal. Anda harus ingat bahwa kotoran sekecil apa pun dapat membentuk retakan atau titik lemah. Elemen yang tidak diinginkan disaring dan disempurnakan melalui proses yang canggih.

Pada setiap tahap, produsen menguji kualitas bahan untuk menjaga konsistensi. Kinerja batang keramik berhubungan langsung dengan kemurnian bahan dalam aplikasi bertekanan tinggi.

Metode Pembentukan Bentuk

Setelah campuran keramik disiapkan, campuran tersebut perlu dibentuk menjadi batangan dengan cara yang tepat. Proses pembentukan memengaruhi kekuatan, porositas, dan kinerja produk akhir.

Batang keramik diproduksi melalui berbagai teknik manufaktur yang paling cocok untuk aplikasi tertentu:

-

Ekstrusi: Pasta kental dari bahan keramik diekstrusi melalui cetakan untuk membentuk batang-batang yang berkesinambungan. Proses ini konsisten dan cocok untuk produksi bervolume tinggi.

-

Cetakan Injeksi: Serbuk keramik dicampur dengan bahan pengikat dan disuntikkan ke dalam cetakan dengan tekanan tinggi. Hal ini memungkinkan desain yang terperinci dan bentuk yang seragam.

-

Mendesak: Tekanan tinggi diterapkan untuk memampatkan serbuk keramik, baik dengan pengepresan kering maupun basah. Hal ini meningkatkan kepadatan dan kekuatan mekanis serta cocok untuk aplikasi berkinerja tinggi.

Peran Pengolahan Keramik dalam Kepadatan, Porositas, dan Kekuatan

Cara batang keramik diproses memiliki efek langsung pada daya tahan, kinerja, dan umur pakainya. Bahkan perubahan kecil dalam pemrosesan dapat memiliki efek besar pada produk akhir.

Kepadatan merupakan faktor utama. Kepadatan yang lebih tinggi berarti batang tersebut lebih padat, yang meminimalkan kemungkinan retak atau patah. Inilah sebabnya mengapa banyak batang keramik kelas industri diproduksi dengan metode bertekanan tinggi (misalnya, pengepresan isostatik).

Diketahui bahwa semakin padat suatu material, semakin besar tekanan dan suhu ekstrem yang dapat ditahannya.

Pertimbangan penting lainnya adalah porositas. Batang dengan terlalu banyak kantong udara kecil akan menjadi getas dan rusak jika terkena beban berat. Inilah sebabnya pencampuran dilakukan dengan hati-hati dan pembakaran dilakukan dalam kondisi terkendali.

Dari pengalaman saya, hanya diperlukan sedikit kontaminasi dalam campuran keramik untuk memengaruhi porositas dan membuat batang menjadi getas. Untuk menghindarinya, produsen menggunakan bahan baku yang halus dan mengoptimalkan proses pembentukan.

Kepadatan dan porositas rendah berkontribusi pada kekuatan. Batang keramik yang diproses dengan benar dapat menahan keausan, panas, dan tekanan ekstrem serta tidak mengalami deformasi. Insinyur dan produsen sering bereksperimen dengan berbagai teknik pembentukan untuk mengidentifikasi keseimbangan optimal antara kepadatan dan fleksibilitas.

Metode Manufaktur Komersial yang Digunakan di Amerika Serikat

Di AS, perusahaan keramik telah mampu mengembangkan proses presisi, efisiensi, dan konsistensi lebih jauh lagi. Setiap produsen memilih proses berdasarkan tujuan pembuatan batang keramik.

Salah satu metode yang paling populer adalah pengepresan isostatik. Metode ini memberikan tekanan secara merata ke segala arah, sehingga menghasilkan produk dengan kepadatan tinggi. Ini adalah proses yang lebih disukai untuk aplikasi kedirgantaraan dan medis, yang mana ketahanan merupakan suatu keharusan.

Teknik umum lainnya adalah slip casting, di mana campuran keramik cair dituangkan ke dalam cetakan. Ini adalah metode yang bagus untuk membuat bentuk yang rumit dan desain yang rumit. Memang diperlukan usaha lebih untuk menghilangkan kelebihan air dan menjamin kekokohan yang seragam.

Pengepresan panas sering digunakan untuk aplikasi industri. Produsen menerapkan panas dan tekanan untuk membentuk batang keramik ini, sehingga menghasilkan komponen yang sangat kuat dan tahan lama. Ini sangat berguna untuk material seperti silikon karbida dan zirkonia, yang membutuhkan ketahanan mekanis yang tinggi.

Dari pengamatan saya, perusahaan menggunakan beberapa teknik secara bersamaan untuk mencapai hasil yang optimal. Misalnya, beberapa perusahaan memulai dengan pencetakan injeksi untuk mendapatkan konsistensi bentuk dan kemudian melakukan sintering untuk memadatkannya. Ini adalah jenis presisi yang membedakan batang keramik buatan Amerika dari produk lain di dunia.

Pengeringan dan Pra-Sintering

Pengeringan merupakan tahap penting dalam pembuatan batang keramik. Jika tidak dilakukan dengan benar, retakan dapat terbentuk. Hal ini akan mengurangi kekuatan produk akhir. Pengeringan yang terkontrol memungkinkan uap air menguap secara perlahan dan dengan demikian menghindari tekanan internal.

Saya pernah melihat kasus pengeringan yang tidak tepat yang menyebabkan retakan mikro yang tidak terlihat yang baru terlihat setelah sintering. Hal ini mengakibatkan pemborosan material dan biaya tambahan.

Berikutnya adalah pra-sintering, yang melibatkan pemanasan batang pada suhu yang lebih rendah sebelum pembakaran akhir. Proses ini menghilangkan sisa kelembaban dan memperkuat struktur lebih lanjut. Proses ini juga membakar bahan pengikat dan aditif, sehingga menghasilkan bentuk keramik yang lebih murni. Jika tidak dilakukan pra-sintering, kelembaban yang terperangkap menyebabkan pembengkakan atau lengkungan selama sintering akhir.

Menurut pengalaman saya, produsen menggunakan laju pemanasan lambat untuk mencegah guncangan termal. Beberapa bahkan mengatur kelembapan di ruang pengering sehingga hasilnya tetap konsisten. Kedengarannya seperti detail kecil, tetapi sangat bermanfaat dalam hal kualitas, memastikan bahwa batang keramik memiliki kepadatan yang tepat yang mencapai keseimbangan yang tepat antara kepadatan dan kekuatan dan akan disinter pada tahap akhir.

Proses Pembakaran dan Sintering

Pembakaran mengubah batang keramik mentah menjadi struktur yang padat dan kuat. Proses ini menggunakan panas pada suhu tinggi untuk melelehkan partikel-partikel. Kondisi pembakaran yang tepat meningkatkan kekuatan mekanis, ketahanan termal, dan daya tahan.

Batang-batang tersebut tetap lemah jika suhu turun di bawah titik tertentu. Jika suhu terlalu rendah, penyusutan atau distorsi yang terjadi akan terlalu banyak.

Teknik Sintering

Jadi, mari kita bahas teknik sintering yang ada di sini:

-

Penekanan Panas: Proses ini melibatkan panas dan tekanan secara bersamaan. Proses ini menghasilkan batang keramik padat dengan porositas rendah. Proses ini juga membuatnya cocok untuk aplikasi dengan persyaratan kekuatan mekanis yang tinggi.

-

Sintering Vakum: Selama pemanasan, proses ini menghilangkan gas yang tidak diinginkan dari material. Proses ini menghindari kontaminasi dan meningkatkan kemurnian. Proses ini umumnya digunakan untuk keramik teknis tingkat lanjut.

-

Pengepresan Isostatik Panas (HIP): Teknik ini menggunakan panas dan tekanan gas dari semua sisi. Teknik ini menghilangkan kotoran internal dan meningkatkan konsistensi. Teknik ini dilakukan untuk menambah kekuatan pada banyak batang keramik berkinerja tinggi.

Peran Kontrol Suhu

Suhu yang terkontrol merupakan salah satu aspek utama dari operasi proses sintering. Tekanan termal dan retakan dihindari dengan pemanasan dan pendinginan bertahap. Suhu yang lebih tinggi membentuk partikel yang terikat lebih erat, sehingga meningkatkan kepadatan dan kekerasan.

Siklus pemanasan dikontrol secara ketat untuk memastikan kualitas dari produsen. Perubahan suhu yang kecil akan menentukan sifat akhir batang.

Pemrosesan Akhir dan Kontrol Kualitas

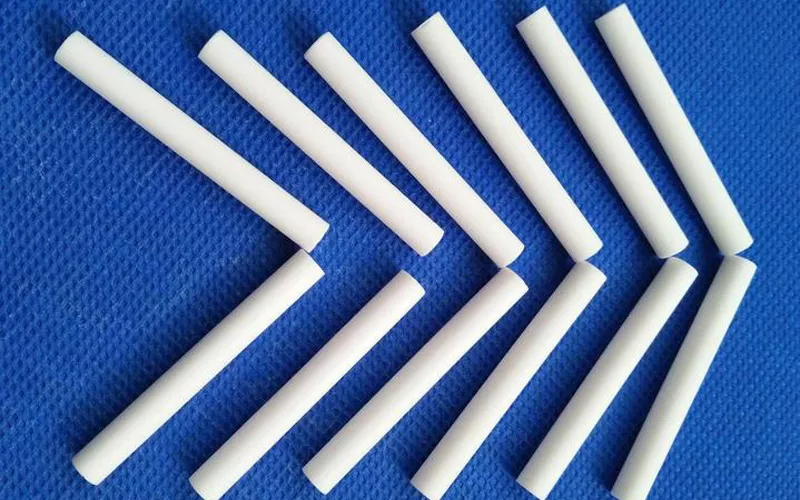

Batang keramik mengalami beberapa proses penyelesaian untuk mencapai ukuran dan bentuk yang diinginkan. Proses ini meliputi penggilingan, pemolesan, dan pemeriksaan untuk memastikan bahwa produk akhir halus, kuat, dan bebas dari segala jenis cacat.

Tanpa proses ini, batang keramik mungkin tidak dapat berfungsi sebagaimana mestinya dalam kondisi yang penuh tekanan. Kontrol kualitas merupakan faktor kunci dalam menyediakan konsistensi dan keandalan.

Penggilingan, Pemolesan, dan Penyelesaian

Penggilingan digunakan untuk menghilangkan material berlebih dan memberikan bentuk yang presisi pada batang keramik. Proses ini menggunakan bahan abrasif berlian untuk mempertahankan toleransi yang ketat. Jika permukaan batang tidak digiling dengan benar, kinerja batang akan buruk.

Pemolesan meningkatkan hasil akhir permukaan dan meminimalkan gesekan. Ini merupakan langkah yang diperlukan untuk aplikasi yang titik kontaknya harus halus, misalnya, mesin medis atau industri. Batang yang dipoles dengan benar mencegah keausan dan berkinerja lebih baik dalam situasi dengan tekanan tinggi.

Penyelesaian akhir memastikan semua tepi tampak halus dan bebas dari retakan mikroskopis. Bahkan cacat kecil pun dapat merusak struktur keramik dalam jangka waktu lama.

Inspeksi dan Kontrol Kualitas

Produsen keramik memiliki kontrol kualitas yang sangat ketat. Setiap batch menjalani:

-

Inspeksi Visual: Mereka mengidentifikasi cacat, retakan atau ketidakteraturan pada permukaan.

-

Pemeriksaan Dimensi: Mereka memastikan batang memiliki ukuran dan bentuk yang tepat.

-

Pengujian Ultrasonik: Mengidentifikasi cacat internal yang tidak terlihat di permukaan.

-

Pengujian Kepadatan dan Porositas: Mereka memverifikasi keseragaman dan kekuatan.

Pengujian semacam itu akan mencegah batang yang lemah atau cacat memasuki pasar dan kemudian gagal dalam aplikasi kritis.

Pentingnya Laporan Pengujian

Laporan pengujian adalah catatan tertulis tentang sifat-sifat batang keramik. Dokumen-dokumen ini membantu para insinyur dan produsen memastikan kekuatan, stabilitas termal, dan daya tahan. Laporan yang komprehensif memastikan bahwa setiap batang keramik telah melalui pengujian yang ketat, yang menjamin standar keselamatan dan kinerja.

Aplikasi dan Penggunaan Industri

Batang keramik sangat penting dalam industri yang menuntut ketahanan, ketahanan termal, dan isolasi listrik. Sifat-sifatnya yang unik membuat batang keramik lebih baik daripada logam dan plastik dalam kondisi ekstrem.

-

Otomotif: Mereka digunakan dalam mesin, sensor, dan sistem bahan bakar kelas atas untuk ketahanan terhadap panas dan pengurangan keausan.

-

Antariksa: Mereka sangat cocok untuk isolasi termal dan aplikasi struktural di pesawat terbang dan pesawat ruang angkasa.

-

Elektronik: Mereka muncul di papan sirkuit, isolator, dan semikonduktor karena ketahanannya terhadap arus listrik dan stabilitasnya.

-

Medis: Mereka digunakan dalam implan, peralatan bedah, dan aplikasi gigi karena biokompatibilitas dan sifatnya yang non-reaktif.

Kesimpulan

Proses pembuatan batang keramik melibatkan pemilihan material yang tepat, pembentukan elemen yang tepat, pemrosesan suhu tinggi, dan penyelesaian akhir yang menyeluruh. Setiap langkah diperlukan untuk kekuatan dan ketahanan.

Jika Anda mencari produk keramik tahan lama untuk industri Anda, jangan ragu untuk menghubungi kami dan beri tahu kami lebih lanjut tentang kebutuhan Anda.