Giới thiệu

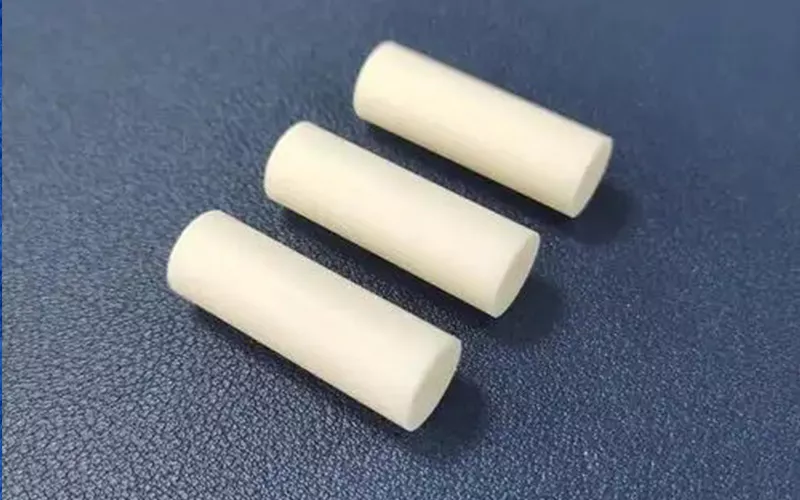

Thanh gốm được sử dụng trong môi trường nhiệt độ cao, chịu mài mòn cao. Chúng rất quan trọng đối với các ứng dụng công nghiệp và kỹ thuật. Bạn có thể lựa chọn các linh kiện gốm bền bỉ và đáng tin cậy bằng cách tìm hiểu quy trình sản xuất của chúng. Chúng được làm từ vật liệu chất lượng cao. Điều tuyệt vời nhất? Các bước chính xác trong quy trình sản xuất của chúng mang lại độ bền lâu dài.

Nguyên liệu thô và chuẩn bị

Thanh gốm được sản xuất từ vật liệu hiệu suất cao, chịu được nhiệt độ cao và mài mòn. Nguyên liệu thô bạn chọn ảnh hưởng trực tiếp đến độ bền, độ cứng và hiệu suất.

Nhôm oxit là một loại gốm phổ biến nhờ độ cứng và khả năng chống ăn mòn. Zirconia có khả năng chịu sốc nhiệt tốt. Silicon carbide tỏa sáng trong môi trường khắc nghiệt với độ bền và khả năng chịu nhiệt cao. Bạn biết gì không? Những vật liệu này được trộn thành hỗn hợp gốm mịn và sau đó được định hình.

Chuẩn bị và trộn bột

Đầu tiên, nghiền thành bột mịn và trộn đều. Sau đó, bột được trộn với chất kết dính và phụ gia để cải thiện độ mịn của khuôn. Bạn có thể có được sản phẩm đồng đều bằng cách kiểm soát cẩn thận kích thước, hình dạng và thành phần hạt.

Sử dụng bột gốm được trộn đồng nhất giúp tăng mật độ, giảm thiểu khuyết tật. Bất kỳ khuyết tật hoặc sự không đồng đều nào của vật liệu đều có thể làm giảm độ bền. Gốm chất lượng tốt được trộn đều sẽ giảm khuyết tật và duy trì mật độ.

Nếu có bất kỳ tạp chất hoặc phân bố không đồng đều nào, điều này có thể dẫn đến kết cấu dễ vỡ. Các thanh phải đạt tiêu chuẩn công nghiệp và được chế tạo bằng kỹ thuật trộn chính xác.

Tầm quan trọng của độ tinh khiết vật liệu

Cần vật liệu có độ tinh khiết cao để tạo ra thanh gốm bền chắc và đáng tin cậy. Cần lưu ý rằng ngay cả những tạp chất nhỏ cũng có thể tạo thành vết nứt hoặc điểm yếu. Các thành phần không mong muốn được lọc và tinh chế thông qua các quy trình tiên tiến.

Ở mỗi giai đoạn, nhà sản xuất đều kiểm tra chất lượng vật liệu để duy trì tính đồng nhất. Hiệu suất của thanh gốm liên quan trực tiếp đến độ tinh khiết của vật liệu trong ứng dụng chịu ứng suất cao.

Phương pháp tạo hình

Sau khi chuẩn bị hỗn hợp gốm, hỗn hợp cần được định hình thành các thanh bằng các phương pháp chính xác. Quá trình định hình ảnh hưởng đến độ bền, độ xốp và hiệu suất của sản phẩm cuối cùng.

Thanh gốm được sản xuất thông qua các kỹ thuật sản xuất khác nhau, phù hợp nhất cho các ứng dụng nhất định:

-

Phun ra: Một hỗn hợp gốm dẻo, nhớt được đùn qua khuôn để tạo thành các thanh liên tục. Đây là một quy trình đồng nhất và phù hợp với sản xuất số lượng lớn.

-

Ép phun: Bột gốm được trộn với chất kết dính và phun vào khuôn với áp suất cao. Điều này cho phép tạo ra các thiết kế chi tiết và hình dạng đồng nhất.

-

Nhấn: Áp suất cao được sử dụng để nén bột gốm, có thể là ép khô hoặc ép ướt. Điều này cải thiện mật độ và độ bền cơ học, phù hợp cho các ứng dụng hiệu suất cao.

Vai trò của quá trình chế biến gốm đối với mật độ, độ xốp và độ bền

Cách xử lý thanh gốm có ảnh hưởng trực tiếp đến độ bền, hiệu suất và tuổi thọ của chúng. Ngay cả những thay đổi nhỏ trong quá trình xử lý cũng có thể ảnh hưởng lớn đến sản phẩm cuối cùng.

Mật độ là một yếu tố quan trọng. Mật độ càng cao thì thanh gốm càng đặc chắc, giảm thiểu nguy cơ nứt vỡ. Đây cũng là lý do tại sao nhiều thanh gốm công nghiệp được sản xuất bằng phương pháp áp suất cao (ví dụ như ép đẳng tĩnh).

Người ta biết rằng vật liệu càng đặc thì có thể chịu được áp lực và nhiệt độ khắc nghiệt càng cao.

Một yếu tố quan trọng khác cần cân nhắc là độ xốp. Một thanh thép có quá nhiều túi khí nhỏ sẽ giòn và dễ gãy khi chịu tải trọng lớn. Đây là lý do tại sao quá trình trộn được thực hiện cẩn thận và nung trong điều kiện được kiểm soát.

Theo kinh nghiệm của tôi, chỉ cần một tạp chất nhỏ trong hỗn hợp gốm cũng có thể ảnh hưởng đến độ xốp và làm cho thanh gốm giòn. Để tránh điều này, các nhà sản xuất sử dụng nguyên liệu thô tốt và tối ưu hóa quy trình tạo hình.

Cả mật độ và độ xốp thấp đều góp phần tạo nên độ bền. Một thanh gốm được xử lý đúng cách có thể chịu được sự mài mòn, nhiệt độ và áp suất cực đại mà không bị biến dạng. Các kỹ sư và nhà sản xuất thường xuyên thử nghiệm các kỹ thuật tạo hình khác nhau để xác định sự cân bằng tối ưu giữa mật độ và độ mềm dẻo.

Phương pháp sản xuất thương mại được sử dụng tại Hoa Kỳ

Tại Hoa Kỳ, các công ty gốm sứ đã có thể nâng cao hơn nữa các quy trình về độ chính xác, hiệu quả và tính nhất quán. Mỗi nhà sản xuất lựa chọn một quy trình dựa trên mục đích sử dụng của các thanh gốm.

Một trong những phương pháp phổ biến hơn là ép đẳng tĩnh. Phương pháp này tạo áp lực đều theo mọi hướng, tạo ra sản phẩm có mật độ cao. Đây là quy trình được ưa chuộng cho các ứng dụng hàng không vũ trụ và y tế, những lĩnh vực đòi hỏi độ bền cao.

Một kỹ thuật phổ biến khác là đúc trượt, trong đó hỗn hợp gốm lỏng được đổ vào khuôn. Đây là một phương pháp tuyệt vời để tạo ra các hình dạng và thiết kế phức tạp. Tuy nhiên, phương pháp này đòi hỏi nhiều công sức hơn để loại bỏ độ ẩm dư thừa và đảm bảo độ rắn đồng đều.

Ép nóng thường được sử dụng cho các ứng dụng công nghiệp. Các nhà sản xuất áp dụng nhiệt và áp suất để tạo thành các thanh gốm này, tạo ra các thành phần cực kỳ bền và chắc. Điều này đặc biệt hữu ích cho các vật liệu như silicon carbide và zirconia, vốn cần độ bền cơ học cao.

Theo quan sát của tôi, các công ty sử dụng nhiều kỹ thuật kết hợp để đạt được kết quả tối ưu. Ví dụ, một số bắt đầu bằng phương pháp ép phun để tạo hình dạng đồng nhất, sau đó thiêu kết để làm đặc. Đây chính là độ chính xác tạo nên sự khác biệt giữa các thanh gốm sản xuất tại Mỹ và các nước khác trên thế giới.

Sấy khô và thiêu kết trước

Sấy khô là một công đoạn quan trọng trong quá trình sản xuất thanh gốm. Nếu không được thực hiện đúng cách, các vết nứt có thể xuất hiện, làm giảm độ bền của sản phẩm cuối cùng. Sấy khô có kiểm soát cho phép độ ẩm bốc hơi chậm và do đó tránh được ứng suất bên trong.

Tôi đã chứng kiến những trường hợp sấy không đúng cách dẫn đến các vết nứt nhỏ vô hình chỉ xuất hiện sau khi thiêu kết. Điều này dẫn đến lãng phí vật liệu và phát sinh thêm chi phí.

Tiếp theo là quá trình tiền thiêu kết, bao gồm việc nung các thanh ở nhiệt độ thấp hơn trước khi nung lần cuối. Quá trình này loại bỏ độ ẩm còn sót lại và tăng cường cấu trúc. Nó cũng đốt cháy các chất kết dính và phụ gia, tạo ra hình dạng gốm tinh khiết hơn. Nếu không được tiền thiêu kết, độ ẩm bị giữ lại sẽ dẫn đến phồng rộp hoặc cong vênh trong quá trình thiêu kết cuối cùng.

Theo kinh nghiệm của tôi, các nhà sản xuất sử dụng tốc độ gia nhiệt chậm để tránh sốc nhiệt. Một số thậm chí còn điều chỉnh độ ẩm trong buồng sấy để kết quả luôn đồng đều. Nghe có vẻ là một chi tiết nhỏ, nhưng nó thực sự mang lại lợi ích về mặt chất lượng, đảm bảo các thanh gốm có mật độ phù hợp, đạt được sự cân bằng hoàn hảo giữa mật độ và độ bền, và sẽ được thiêu kết ở giai đoạn cuối.

Quá trình nung và thiêu kết

Quá trình nung biến các thanh gốm thô thành những cấu trúc chắc chắn, dày đặc. Quá trình này sử dụng nhiệt ở nhiệt độ cao để làm tan chảy các hạt gốm. Điều kiện nung chính xác sẽ cải thiện độ bền cơ học, khả năng chịu nhiệt và độ bền.

Các thanh thép vẫn yếu nếu nhiệt độ xuống dưới một mức nhất định. Nếu nhiệt độ quá thấp, chúng có thể bị co ngót hoặc biến dạng quá mức.

Kỹ thuật thiêu kết

Vậy, chúng ta hãy cùng tìm hiểu về các kỹ thuật thiêu kết ở đây:

-

Ép nóng: Quá trình này sử dụng cả nhiệt và áp suất cùng một lúc. Nó tạo ra các thanh gốm đặc với độ xốp thấp. Quá trình này cũng phù hợp cho các ứng dụng yêu cầu độ bền cơ học cao.

-

Thiêu kết chân không: Trong quá trình gia nhiệt, quá trình này loại bỏ các khí không mong muốn khỏi vật liệu, tránh ô nhiễm và cải thiện độ tinh khiết. Phương pháp này thường được sử dụng cho gốm kỹ thuật tiên tiến.

-

Ép nóng đẳng tĩnh (HIP): Kỹ thuật này sử dụng nhiệt và áp suất khí từ mọi phía. Nó loại bỏ tạp chất bên trong và tăng độ đồng nhất. Điều này được thực hiện để tăng cường độ bền cho nhiều thanh gốm hiệu suất cao.

Vai trò của việc kiểm soát nhiệt độ

Nhiệt độ được kiểm soát là một trong những khía cạnh chính của quy trình thiêu kết. Ứng suất nhiệt và nứt được tránh bằng cách gia nhiệt và làm nguội dần dần. Nhiệt độ cao hơn tạo thành các hạt liên kết chặt chẽ hơn, cải thiện mật độ và độ cứng.

Chu kỳ nhiệt được kiểm soát chặt chẽ để đảm bảo chất lượng từ nhà sản xuất. Một thay đổi nhỏ về nhiệt độ sẽ quyết định tính chất cuối cùng của thanh.

Xử lý cuối cùng và kiểm soát chất lượng

Thanh gốm được trải qua nhiều công đoạn hoàn thiện để đạt được kích thước và hình dạng mong muốn. Các công đoạn này bao gồm mài, đánh bóng và kiểm tra để đảm bảo sản phẩm cuối cùng mịn, chắc và không có bất kỳ khuyết tật nào.

Nếu không có những quy trình này, thanh gốm có thể không hoạt động như mong muốn trong điều kiện khắc nghiệt. Kiểm soát chất lượng là yếu tố then chốt để đảm bảo tính nhất quán và độ tin cậy.

Mài, Đánh bóng và Hoàn thiện

Mài được sử dụng để loại bỏ vật liệu thừa và tạo hình dạng chính xác cho thanh gốm. Quá trình này sử dụng vật liệu mài kim cương để duy trì độ chính xác. Nếu bề mặt thanh không được mài đúng cách, hiệu suất của thanh sẽ kém.

Đánh bóng giúp cải thiện độ hoàn thiện bề mặt và giảm thiểu ma sát. Đây là bước cần thiết cho các ứng dụng đòi hỏi độ nhẵn mịn tại các điểm tiếp xúc, ví dụ như máy móc y tế hoặc công nghiệp. Thanh được đánh bóng đúng cách giúp ngăn ngừa mài mòn và hoạt động tốt hơn trong các điều kiện ứng suất cao.

Công đoạn hoàn thiện cuối cùng đảm bảo tất cả các cạnh đều nhẵn mịn và không có vết nứt nhỏ. Ngay cả một khiếm khuyết nhỏ cũng có thể làm hỏng cấu trúc gốm trong thời gian dài.

Kiểm tra và Kiểm soát Chất lượng

Các nhà sản xuất gốm sứ có quy trình kiểm soát chất lượng rất nghiêm ngặt. Mỗi lô sản phẩm đều trải qua:

-

Kiểm tra trực quan: Họ xác định các khuyết điểm, vết nứt hoặc sự bất thường trên bề mặt.

-

Kiểm tra kích thước: Họ đảm bảo các thanh có kích thước và hình dạng chính xác.

-

Kiểm tra siêu âm: Xác định các khuyết tật bên trong không nhìn thấy được trên bề mặt.

-

Kiểm tra mật độ và độ xốp: Họ kiểm tra tính đồng nhất và độ bền.

Những thử nghiệm như vậy sẽ ngăn chặn việc các thanh yếu hoặc bị lỗi xâm nhập thị trường và sau đó không hoạt động trong các ứng dụng quan trọng.

Tầm quan trọng của báo cáo thử nghiệm

Báo cáo thử nghiệm là bản ghi chép bằng văn bản về các đặc tính của thanh gốm. Những tài liệu này giúp các kỹ sư và nhà sản xuất xác nhận độ bền, độ ổn định nhiệt và độ bền. Một báo cáo toàn diện đảm bảo rằng mỗi thanh gốm đều được kiểm tra nghiêm ngặt, đảm bảo các tiêu chuẩn về an toàn và hiệu suất.

Ứng dụng và sử dụng công nghiệp

Thanh gốm là vật liệu thiết yếu trong các ngành công nghiệp đòi hỏi độ bền, khả năng chịu nhiệt và cách điện. Nhờ những đặc tính độc đáo, chúng hoạt động tốt hơn kim loại và nhựa trong điều kiện khắc nghiệt.

-

Ô tô: Chúng được sử dụng trong động cơ cao cấp, cảm biến và hệ thống nhiên liệu để chịu nhiệt và giảm mài mòn.

-

Hàng không vũ trụ: Chúng rất phù hợp cho mục đích cách nhiệt và ứng dụng kết cấu trong máy bay và tàu vũ trụ.

-

Thiết bị điện tử: Chúng xuất hiện trong các bảng mạch, chất cách điện và chất bán dẫn vì khả năng chống dòng điện và độ ổn định.

-

Thuộc về y học: Chúng được sử dụng trong cấy ghép, dụng cụ phẫu thuật và ứng dụng nha khoa vì tính tương thích sinh học và bản chất không phản ứng của chúng.

Phần kết luận

Quy trình sản xuất thanh gốm bao gồm việc lựa chọn vật liệu phù hợp, định hình chính xác các chi tiết, xử lý nhiệt độ cao và hoàn thiện hoàn chỉnh. Mỗi bước đều cần thiết để đảm bảo độ bền và khả năng chịu lực.

Nếu bạn đang tìm kiếm sản phẩm gốm sứ bền lâu cho ngành của mình, vui lòng liên hệ với chúng tôi và cho chúng tôi biết thêm về nhu cầu của bạn.