Wat is de grootste zorg van klanten met keramisch solderen aan boord? Hoe kunnen we dit oplossen?

Keramisch solderen is op zichzelf een relatief technisch proces. Keramiek is moeilijk te versmelten met metaal. Er bestaan relatief volwassen processen zoals mechanische verbinding, lijmen, lassen/solderen en glas-metaalafdichting, waaronder microgolflassen en ultrasoon lassen. Lassen en wrijvingslassen, enz., solderen is momenteel een relatief volwassen procestechnologie. Het wordt veel gebruikt in keramisch-metaalverbindingen van technische keramiek. We maken gebruik van innovatieve soldeertechnologie en stellen maatwerkmonsters op prijs!

Keramisch solderen is een waardevolle techniek voor het verbinden van keramiek en metaal, maar brengt ook zijn eigen uitdagingen met zich mee. Laten we twee van de grootste zorgen van klanten onderzoeken en hoe we deze kunnen aanpakken, samen met andere belangrijke acties:

1. Bevochtigbaarheid en sterkte van de verbinding

Uitdaging: In tegenstelling tot metalen kunnen keramieken geen sterke natuurlijke verbindingen met metalen vormen vanwege verschillende oppervlakte-eigenschappen. Dit kan leiden tot broze soldeerverbindingen en mogelijk breuk onder druk.

Oplossing 1: Actief metaal solderen (AMB)

Bij reactief metaalsolderen worden soldeerlegeringen gebruikt die zeer reactieve metalen bevatten. Dit actieve metaal helpt het soldeermateriaal zich te verspreiden en (nat) te hechten aan het keramische oppervlak, waardoor een sterkere verbinding ontstaat.

Oplossing 2: Metallisatie

Metalliseren houdt in dat er vóór het solderen een dunne laag metaal op het keramische oppervlak wordt aangebracht. Deze laag verbetert de bevochtigbaarheid van het keramiek, waardoor het soldeermateriaal een sterkere verbinding kan vormen.

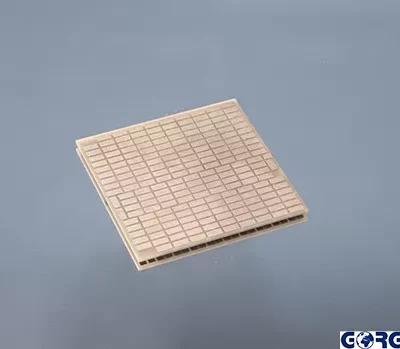

Schema van het metallisatieproces waarbij keramiek wordt bedekt met een dunne laag metaal

Oplossing 3: Selectie van soldeermateriaal

Het kiezen van de juiste soldeerlegering is cruciaal. Een legering met goede bevochtigingseigenschappen voor de specifieke keramiek zorgt voor een sterkere verbinding.

2. Thermische uitzetting en restspanning

Uitdaging: Keramiek en metaal hebben vaak verschillende thermische uitzettingscoëfficiënten (CTE). Dit betekent dat ze met verschillende snelheden uitzetten bij verhitting (tijdens solderen) en met verschillende snelheden krimpen bij afkoeling. Deze mismatch kan de verbinding onder spanning zetten en tot scheurvorming leiden.

Gesoldeerde keramische metaalverbinding met spanningsscheuren

Gesoldeerde keramiek-metaalverbindingen met spanningsscheuren

Optie 1: Gezamenlijk ontwerp

Door het ontwerp van de verbinding te optimaliseren, kunnen de concentratiepunten van spanningen worden geminimaliseerd. Dit kan door het gebruik van taps toelopende verbindingen die de spanning gelijkmatiger verdelen, of door flexibele elementen te gebruiken om een deel van de uitzettings-/krimpverschillen op te vangen.

Oplossing 2: Selectie van soldeermateriaal

Door een soldeerlegering te kiezen met een CTE die dicht bij de gemiddelde CTE ligt van de keramiek en metalen die u wilt verbinden, kunt u de spanningsopbouw helpen verminderen.

Oplossing 3: Controle van het soldeerproces

Nauwkeurige temperatuurregeling en afkoelsnelheden tijdens het solderen zijn cruciaal om restspanningen te minimaliseren. Technieken zoals vacuümsolderen, waarmee oxiden die het solderen belemmeren, kunnen ook nuttig zijn.

Andere belangrijke maatregelen

Oppervlaktereinheid: Soldeeroppervlakken moeten grondig schoon zijn en vrij van stof, olie en verontreinigingen. Solderen moet plaatsvinden in een stofvrije omgeving. Speciale reiniging en reiniging met het inerte gas stikstof zorgt voor een schoon oppervlak voor optimale soldeerresultaten.

Detectie van defecten: Na het solderen moet de verbinding worden geïnspecteerd op defecten met behulp van technieken zoals röntgendetectieapparatuur. Dit helpt bij het identificeren van scheuren, openingen en andere defecten die de integriteit van de verbinding in gevaar kunnen brengen.

Lektest: Gesoldeerde verbindingen moeten op lekkage worden getest om er zeker van te zijn dat ze luchtdicht zijn. Dit proces bestaat meestal uit twee stappen:

Negatieve druk vacuümtest: gebruik een vacuümpomp om de verbinding te evacueren tot een minimale druk van 5000 Pa (0,5 atm).

Positieve drukdichtheidstest: Gebruik inert gas om de verbinding onder een druk van ten minste 4,2 MPa (42 atm) te brengen. Als de verbinding deze druk kan weerstaan zonder te lekken, wordt deze als goedgekeurd beschouwd.

Door deze gecombineerde maatregelen kan het bedrijf sterke, betrouwbare en lekvrije keramiek-metaalverbindingen creëren die voldoen aan de behoeften van de klant.

Keramisch solderen is een geavanceerde procestechnologie voor het verbinden van keramische materialen. Lucht- en ruimtevaart:

We hebben hiervoor een cleanroom ingericht om de hechting en verbindingssterkte te verbeteren, vooral bij frequent gebruik van hoge sterkte en hoge temperatuurbestendigheid. Deze technologie wordt veel gebruikt in onder andere de volgende gebieden:

Lucht- en ruimtevaart:

In de lucht- en ruimtevaartindustrie worden keramische materialen gebruikt om motoronderdelen en andere onderdelen te maken die aan hoge temperaturen worden blootgesteld. Door keramisch solderen kunnen deze onderdelen namelijk extreme temperaturen en druk weerstaan.

Auto-industrie:

In de auto-industrie worden geavanceerde keramische materialen gebruikt voor de productie van warmtewisselaars, sensoren en andere kritische componenten. Dankzij keramische soldeertechnologie bereiken deze componenten een hoge efficiëntie en duurzaamheid.

Elektronisch product:

In de elektronicaproductie worden keramieksoorten gebruikt als isolatoren en substraten. Keramisch solderen kan hoogwaardige elektronische componenten stabiel, betrouwbaar en veilig maken, zelfs onder hoge temperaturen en in andere zware omstandigheden.

Medische apparatuur:

Keramische materialen worden vaak gebruikt in medische hulpmiddelen zoals kunstmatige botten en tandheelkundige implantaten vanwege hun biocompatibiliteit. Keramisch solderen garandeert de structurele integriteit en duurzaamheid van deze hulpmiddelen op lange termijn.

Energiesector:

In de nucleaire en andere energiesectoren worden keramische materialen gebruikt om hittebestendige en corrosiebestendige componenten te creëren. Keramische soldeertechnologie garandeert de betrouwbaarheid en veiligheid van deze kritieke componenten.

Optische en lasertechnologie:

In de optische en lasertechnologie moeten keramische precisiecomponenten via keramisch solderen met metalen of andere materialen worden verbonden om een nauwkeurige lichttransmissie en -reflectie te garanderen.

De toepassing van keramische soldeertechnologie in deze sectoren is voornamelijk te danken aan het vermogen om zeer sterke, hittebestendige verbindingen te maken met behoud van de chemische stabiliteit en fysische eigenschappen van het materiaal. Dit maakt het een onmisbare technologie in hightechproducten en complexe systemen die onder extreme omstandigheden werken.

Er zijn verschillende standaardspecificaties voor keramisch solderen, elk met zijn eigen focus en eisen. Hier zijn enkele van de meest gebruikte normen:

1. ASTM B828 - Standaardspecificatie voor gesoldeerde flenzen van koper-nikkel-siliciumlegering voor drukvaten en leidingen

Deze norm beschrijft de eisen voor gesoldeerde flenzen van koper-nikkel-siliciumlegering voor drukvaten en leidingen. De norm specificeert de materialen, afmetingen, markeringen, test- en inspectieprocedures voor deze flenzen.

2. AWS C3.1 - Standaardspecificaties voor gesoldeerde verbindingen voor druktoepassingen

Deze norm bevat algemene eisen voor soldeerverbindingen die worden gebruikt in druktoepassingen. De norm behandelt de selectie van soldeertoevoegmaterialen, het ontwerp van de verbinding, oppervlaktevoorbereiding, soldeerprocedures en niet-destructief onderzoek.

3. ISO 11849 - Solderen - Flenzen van koper-nikkel- of nikkel-koperlegering voor drukvaten en leidingen

Deze internationale norm is vergelijkbaar met ASTM B828 en omvat de eisen voor gesoldeerde flenzen van koper-nikkel of nikkel-koperlegering voor drukvaten en leidingen.

4. ASME Boiler and Pressure Vessel Code (BPVC) Sectie IX - Kwalificaties voor lassen en solderen

Deze code stelt eisen aan de kwalificatie van las- en soldeerpersoneel en -procedures. De code wordt veel gebruikt in de energieopwekkings- en petrochemische industrie.

5. MIL-STD-2481 - Verbinden en lijmen van metalen en niet-metalen

Deze militaire norm biedt algemene richtlijnen voor het verlijmen en verbinden van metalen en niet-metalen, inclusief keramisch solderen. Onderwerpen die aan bod komen zijn onder andere oppervlaktevoorbereiding, de keuze van soldeertoevoegmaterialen, soldeerprocedures en niet-destructief onderzoek.

Naast deze algemene normen zijn er ook veel branchespecifieke normen voor keramisch solderen. Zo heeft de lucht- en ruimtevaartindustrie haar eigen normen voor keramisch solderen van vliegtuigonderdelen.

De specifieke norm die van toepassing is op een specifieke toepassing, hangt af van de te verbinden materialen, de beoogde toepassing en de toepasselijke codes en voorschriften. Het is belangrijk om contact op te nemen met de bevoegde instanties om te bepalen welke normen op uw specifieke geval van toepassing zijn.

Hier zijn enkele aanvullende bronnen die u wellicht nuttig vindt:

Amerikaanse Vereniging voor Testen en Materialen (ASTM): https://www.astm.org/

Amerikaanse Lasvereniging (AWS): https://www.aws.org/

Internationale Organisatie voor Standaardisatie (ISO): https://www.iso.org/home.html

Amerikaanse Vereniging van Werktuigbouwkundig Ingenieurs (ASME): https://www.asme.org/

Ministerie van Defensie van de VS (DoD): https://discover.dtic.mil/