Wil je weten wat cordierietkeramiek is en hoe het de productie transformeert? Of je nu fabrikant bent of gewoon geïnteresseerd bent in cordierietkeramiek, deze blogpost is voor jou. Hier kom je snel alles te weten over cordierietkeramiek, van de eigenschappen tot de productieprocessen, soorten, toepassingen en beperkingen. Laten we er eens meer over leren.

Wat is cordierietkeramiek?

Cordierietkeramiek is een vuurvast structureel keramisch materiaal bestaande uit silicaat, magnesium, aluminium en ijzer. Met een chemische formule (2MgO-2Al2O3-5SiO2) heeft cordieriet een uitzonderlijke thermische schokbestendigheid en thermische uitzettingsweerstand. Ze zijn bestand tegen temperaturen tot wel 1000 ℃. 1350 ℃ sintertemperatuur. This is the reason these specialized ceramics are suitable for your high-temperature applications. Their wide-range use includes kiln furniture, catalytic converters, heat exchangers, and elektronische componenten. Since these powder-like materials were first discovered by a French geologist, Louis Cordier, they’ve been named after him.

Belangrijkste eigenschappen van cordierietkeramiek

-

Thermische schokbestendigheid: Cordierietkeramiek heeft geen last van plotselinge temperatuurschommelingen en is daarom beter bestand tegen thermische schokbestendigheid.

-

Lage uitzetting bij hoge temperaturen: Cordierietkeramiek zet niet gemakkelijk uit bij hoge temperaturen. Dit betekent dat het zijn volume en grootte behoudt onder uitdagende omstandigheden.

-

Lage elektrische isolatie: cordierietkeramiek laat geen elektrische stroom door. Dankzij hun isolerende eigenschappen zijn ze een uitstekende keuze voor uw elektrische componenten, zoals zekeringen.

- Hogere chemische bestendigheid: Cordierietkeramiek is bovendien extreem goed bestand tegen weersinvloeden en chemicaliën. Het roest of vergaat niet snel.

Algemeen gesproken is cordierietkeramiek door zijn unieke karakter een ideaal materiaal voor uitdagend gebruik.

Hoe wordt cordierietkeramiek vervaardigd?

Omdat de beperkte beschikbaarheid van cordierietkeramiek in de natuur niet aan de behoeften van de maakindustrie kan voldoen, moet u het mogelijk synthetisch produceren en vervolgens structureren. Dit proces is vrij complex en vereist hoogwaardige apparatuur. Hieronder vindt u echter een stapsgewijs overzicht van het productieproces van cordierietkeramiek.

Stap 1 Selectie van hoogwaardige grondstoffen

De productie van cordierietkeramiek begint met een zorgvuldige selectie van hoogwaardige grondstoffen. Hiervoor leveren materialen zoals talk, kaolien en aluminiumoxide essentiële verbindingen van magnesiumoxide, aluminiumoxide en silica. Deze materialen moeten worden gewogen en gemengd volgens de stoichiometrische verhouding die cordierietmaterialen nodig hebben.

Nadat ze in de juiste hoeveelheden zijn gemengd, gaan deze materialen naar kogelmolens voor een gelijkmatige vermaling, zodat elk deeltje even groot is. Deze uniforme deeltjesgrootte zorgt ervoor dat het materiaal in een later stadium gelijkmatig wordt verhit, voor een consistente kwaliteit.

Stap 2 Voorbereiding

In de eerste stap is het primaire cordierietmateriaal klaar, dat zich in poedervorm bevindt. Vervolgens komt het vormgeven. Het verkregen cordierietkeramiekpoeder heeft een lager bindingsvermogen. Daarom moet je bindmiddelen toevoegen om het in de gewenste vorm te persen of te vormen.

Stap 3 Vormgeving

Na het mengen van additieven kan deze keramiek worden gevormd met verschillende technieken, zoals extrusie, droogpersen of slipgieten. De vormtechniek moet echter worden gekozen op basis van de complexiteit van de vorm. Eenmaal gevormd, moet deze keramiek drogen om ervoor te zorgen dat er geen vocht achterblijft.

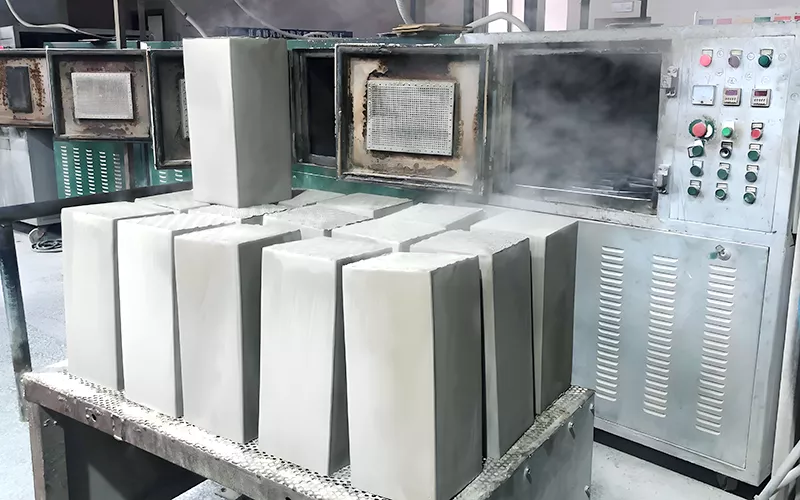

Stap 4 Sinteren

Net zoals aardewerk verhit moet worden om stevigheid te verkrijgen, moeten geprepareerde vormen van cordierietkeramiek een intensief verhittingsproces ondergaan, ook wel sinteren genoemd. Daarom moeten deze vormen in ovens worden verhit op temperaturen tussen 1200 en 1450 °C, afhankelijk van de mengformule. Deze warmte, die onder het smeltpunt ligt, zorgt ervoor dat de deeltjes samensmelten en hun vorm behouden.

Stap 5 Koeling

Na het sinteren moeten deze cordierietkeramische vormen worden afgekoeld. Dit afkoelingsproces moet echter langzaam verlopen om thermische schokken in deze delicate productiefase te voorkomen.

Stap 6 Secundaire verwerking

Niet noodzakelijk, maar afhankelijk van het beoogde gebruik moeten deze keramische vormen mogelijk geslepen, gesneden of gecoat worden.

Stap 7 Kwaliteitscontroles

Na ontvangst van het eindproduct is een strenge kwaliteitscontrole essentieel. Deze controles garanderen consistente temperatuurschokbestendigheid, thermische uitzettingsweerstand, sterkte, dichtheid, porositeit en elektrische isolatie. Het resultaat is ultieme waarde: consistente prestaties.

Stap 8 Verpakken en leveren

Eindelijk is het cordierietkeramiek klaar voor gebruik – of het nu gaat om industriële toepassingen of om gewone mensen. Je kunt het verpakken en labelen zoals jij dat wilt.

Wat zijn de verschillende soorten cordierietkeramiek en hun toepassingen?

Kijk, alle cordierietkeramiek heeft een vrijwel gelijke weerstand tegen temperatuurveranderingen en de bijbehorende uitzetting. Je kunt echter de porositeit en dichtheid ervan bepalen, afhankelijk van het gebruik. Keramiek voor de productie van filters heeft bijvoorbeeld een hogere porositeit en een lagere dichtheid. Keramiek voor elektrische toepassingen daarentegen kan een hogere dichtheid en een lagere porositeit hebben.

Afhankelijk van hun technische eigenschappen kan cordierietkeramiek poreus of dicht zijn. Tegelijkertijd kunnen sommige additieven ook hun isolatie of thermische schokbestendigheid verbeteren. Hun aanbevolen formule is echter vrijwel gelijk: 13,8% van MgO, 34,8% van Al2O3 en 51,4% van SiO2, waardoor 2MgO, 2Al2O3, 5SiO2 ontstaat chemisch.

Wat zijn de toepassingen van cordierietkeramiek?

De unieke eigenschappen van Cordierit-keramiek maken het geschikt voor een breed scala aan industriële en dagelijkse toepassingen. Enkele voorbeelden hiervan zijn:

Ovenmeubilair

Structureel cordierietkeramiek maakt deel uit van een omgeving met hoge temperaturen, zoals ovens of fornuizen. Ze worden daar gebruikt als meubilair, zoals planken, duwplaten en kolommen.

Elektrische isolatie

Dankzij de diëlektrische eigenschappen van cordierietkeramiek wordt het materiaal veel gebruikt voor de productie van geïsoleerde onderdelen, zoals thermostaten, zekeringen en andere verlichtingsproducten.

Filtratiesystemen

Cordierietkeramiek bestaat uit lichtgewicht, zeer poreuze keramiek in de vorm van honingraatstructuren en wordt gebruikt in filtratiesystemen en katalysatordragers.

Industriële filtratie van gesmolten metalen

Poreuze cordierietkeramiek, met zijn hogere porositeit en thermische weerstand, helpt bij het filteren van gesmolten metalen tijdens chemische verwerking. Deze ongelooflijke porositeit maakt ze geschikt voor hoogwaardig gebruik.

Lichtgewicht thermische isolatie

Met de hoogste porositeit en de laagste dichtheid helpt cordierietkeramiek bij lichte thermische isolatie in industriële processen. Cordierietschuimkeramiek wordt op veel verschillende manieren gebruikt.

Katalysatorsubstraten

Cordierietkeramiek is een uitstekende keuze als substraat voor katalysatoren. Dankzij hun lage thermische uitzetting en hoge porositeit helpen ze bij het filteren van uitlaatgassen in auto's.

Kookgerei, ook wel bekend als Flameware

Tot slot, cordierietkeramiek wordt het meest gebruikt voor het bereiden van kookgerei. Je vindt het overal, van bakken tot grillen – dankzij hun ongeëvenaarde temperatuurbestendigheid en thermische schokbestendigheid. Pizzastenen, baksteen, keramische briketten en ovenschalen zijn slechts enkele voorbeelden.

Wat zijn enkele beperkingen van cordierietkeramiek?

Net als elk ander materiaal heeft cordierietkeramiek enkele beperkingen. U kunt hier rekening mee houden voordat u voor cordieriet kiest. Enkele hiervan zijn:

-

Cordierietkeramiek is niet sterk: elke krachtinwerking, zoals belasten, stoten of vallen, kan het breken. Je kunt het dus niet zwaar belasten of er ruw mee omgaan.

-

Ze kunnen nog steeds breken door plotselinge temperatuurschommelingen, vooral als ze dun gebakken zijn. Pizzastenen en baksteenstenen zijn veelvoorkomende voorbeelden van hun kwetsbaarheid.

-

Omdat cordierietkeramiek een beperkt smeltpunt heeft van ongeveer 1460 graden Celsius, kun je de grenzen ervan niet overschrijden. Daarom zijn ze slecht bestand tegen de vorming van de secundaire fase.

-

Ten slotte vereist cordierietkeramiek een complexe productiemethode en is daardoor duur.

Conclusie

Ondanks hun beperkte temperatuurbereik, gebrek aan sterkte en hogere productiekosten, zijn cordierietkeramieken nog steeds zeer geschikt voor diverse toepassingen. Ze bieden grote voordelen ten opzichte van veel andere materialen binnen hun thermische schok- en thermische uitzettingsbereik, naast hun isolerende eigenschappen. U kunt overwegen ze te gebruiken als ze passen bij uw behoeften en budget.