Keramische hardheid is een materiaaleigenschap die geavanceerde keramiek uniek maakt. De hoge prestaties van fijnkeramiek worden over het algemeen toegeschreven aan hun hardheidsgegevens. Door hun hardheid presteren ze beter als carrosserieonderdelen, snijgereedschappen, pompcomponenten, kleppen en auto-onderdelen. Daarom is inzicht in stijfheid cruciaal voor het beoordelen van de functie.

Hardheid van materiaal: een overzicht

Hardheid is een materiaaleigenschap die veel zegt over het gedrag van een materiaal onder belasting. Er is in het verleden veel onderzoek gedaan naar de hardheid van populaire materialen. Een van die normen is Mohs-hardheid schaal.

Dingen die u moet weten over de hardheidsschaal van Mohs

De hardheidsschaal van Mohs geeft informatie over de hardheid of krasbestendigheid van verschillende relevante stoffen. Dit is een gigantisch rangschikkingssysteem waarin de meeste gangbare materialen worden vermeld. De hardheidsgegevens worden weergegeven in een schaal van 1 tot 10. De hardheidsschaal van Mohs helpt geologen om de best presterende stoffen te selecteren.

Hoe de hardheidsschaal van Mohs te lezen

Het aflezen van de hardheidsschaal van Mohs is relatief eenvoudig. Zoals te zien is in de bovenstaande afbeelding, is diamant het hardste materiaal. Technisch keramiek zoals boornitride heeft een keramische hardheid van 10, wat overeenkomt met die van diamant. De hardheid van wolfraamcarbide en titaniumcarbide ligt op een vergelijkbare schaal, zoals weergegeven in de grafiek.

Keramische hardheid versus staal

Enkele andere belangrijke punten van de hardheidsschaal van Mohs zijn de hardheidsgegevens van staal en de vergelijking met keramiek. Gehard staal heeft een hardheidsschaal van Mohs van 7-8. De hardheid van keramiek, zoals silicium- of boriumcarbide, is superieur aan die van gehard staal. Gewoon staal presteert veel slechter, met een hardheidsbereik van 4-5, zelfs lager dan die van tandglazuur.

Waar bevindt porselein zich op de schaal van Mohs?

Porselein is een keramisch materiaal dat doorschijnend is en een fijne korrelgrootte heeft. De grondstoffen zoals kaolien, kwarts, veldspaat en mica maken het een harder keramiek. De hoge temperatuurbehandeling van bovengenoemd materiaal resulteert in de vorming van porselein, algemeen bekend als Chinese klei.

Kijkend naar de hierboven weergegeven hardheidsschaal van Mohs, ligt het bereik van porseleinkeramiek rond de 7. Het materiaal is beter bestand tegen slijtage dan gewoon staal. De hardheid volgens de schaal van Mohs is gelijk aan de hardheid van kwarts.

Het belang van het testen van keramische hardheid

Keramische hardheid verwijst naar het vermogen van keramiek om plastische vervorming te weerstaan. Maar hardheid is uiteraard niet de enige factor om mechanische sterkte te meten. Naast hardheid kunnen eigenschappen zoals taaiheid en slijtvastheid ons ook helpen een bepaald keramiek beter te begrijpen.

Het idee van keramische hardheid is erg belangrijk om de toepasbaarheid van een bepaald keramiek in een bepaald gebied te bepalen. Veel eisen van vandaag specificeren de minimaal vereiste hardheid. Chirurgische implantaten vereisen bijvoorbeeld een zirkoniumhardheid van ongeveer 11,8 GPa bij een belasting van ongeveer 9,8 N.

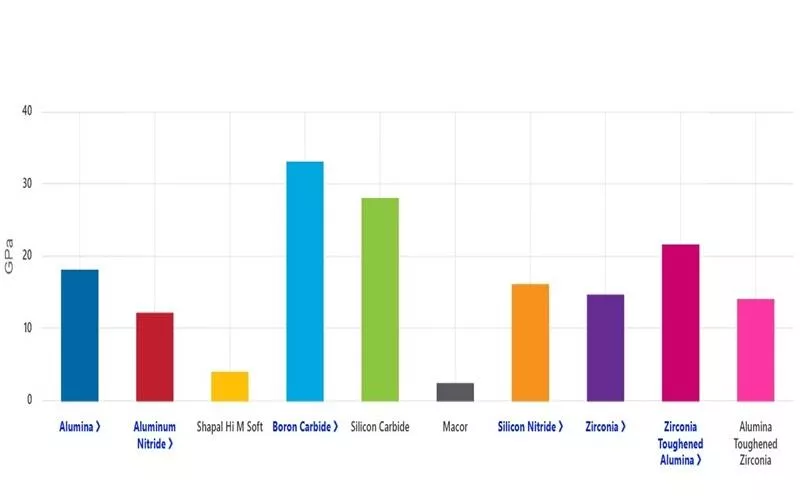

Hierboven vindt u een snelle vergelijkingstabel van verschillende technische keramische materialen en hun hardheidswaarden. Vergelijkbaar met de gegevens van Mohs, heeft boorcarbide van alle beschikbare keramische materialen de hoogste hardheid, gevolgd door siliciumcarbide.

Hoe test je de hardheid van keramische materialen?

De hardheid van keramische materialen is afhankelijk van de inherente eigenschappen van het gekozen keramiek. Deze eigenschappen omvatten de samenstelling van het keramiek, de korrelgrootte, de porositeit en de fase aan de korrelgrenzen. Hardheidstesten van keramiek helpen ons om een keramisch materiaal te karakteriseren ten opzichte van de over het hoofd geziene toepassing. Laten we de verschillende keramische hardheidstesten wereldwijd in detail bekijken.

Inspringtests

De indrukkingstechniek is relatief eenvoudig en ongecompliceerd en vereist het drukken van een indrukkingslichaam tegen het oppervlak van een keramisch materiaal, het meten van de gevormde indrukking en het uitoefenen van een berekende belasting op het materiaal om de indrukking te vormen. De hardheid van het keramiek kan vervolgens worden bepaald met behulp van de belastingsgegevens en de mate van vervorming.

De indrukkingen die in de test worden gebruikt, hebben verschillende afmetingen en vormen. Hieronder staan enkele vormen ter referentie. De afmetingen variëren van nano, micro en macro, afhankelijk van het type en de eigenschappen van het te testen keramiek. De algemene gedachte achter het testen van de hardheid van keramiek is: hoe harder het materiaal, hoe minder indrukking er ontstaat.

Er zijn verschillende soorten indrukkingstests, zoals de Vickers-, Berkovich-, Knoop-, Brinell- en Rockwell-methode. Deze tests zijn statisch, omdat een vooraf bepaalde belasting wordt gebruikt om de indrukking te creëren. De meeste wereldwijde keramische hardheidstests zijn gebaseerd op Vickers-, Knoop- en Berkovich-methoden. Rockwell en Brinell worden minder vaak gebruikt voor keramische hardheidstests.

Vickers-hardheidstest

Ongeveer 60 % van de wereldwijde engineering en karakterisering volgt de Vickers-hardheidstest. De Vickers-hardheidstest gebruikt doorgaans een belasting in het bereik van 9,8 N, zoals aanbevolen door de C1327-norm. Soms wordt ook een belasting van 98 N gebruikt, afhankelijk van de aard van het keramiek. Het indringingsmateriaal van diamant wordt op het keramiek gedrukt voor de meting.

De indringer die gebruikt wordt in de Vickers-hardheidstest is een vierkante piramide. Er wordt een hoek van 136 graden aangehouden tussen de tegenoverliggende zijden van de indringer. De uitgeoefende kracht bedraagt ongeveer 100 kgf gedurende ongeveer 10 tot 15 seconden. De gevormde indringing wordt vervolgens gemeten om de keramische hardheid te bepalen met behulp van de onderstaande formule.

H = 1,8544Pd2

Waren,

H is de Vickers keramische hardheid

P wordt gedwongen toegepast in Kgf

d is de diagonale afstand van de inkeping

De afbeelding hierboven toont een Vickers-inkeping in een siliciumnitride kogellager dat in elektrische auto's wordt gebruikt.

Tekortkomingen van Vickers-hardheidstests

De Vickers-hardheidstest kent bepaalde tekortkomingen. De techniek genereert soms foutieve meetwaarden vanwege de moeilijkheidsgraad bij kleinere indrukkingen. Bij zeer hoge belastingen doen zich ook algemene problemen voor, zoals barsten en afbrokkelen, bij de Vickers-hardheidstest. Los van de tekortkomingen is de test echter zeker aan te raden volgens de norm om geavanceerde keramiek te karakteriseren.

Knoop-test van keramische hardheid

De Knoop-test om de hardheid van keramische materialen te bepalen, maakt gebruik van een ruitvormig indringlichaam. Deze is gemaakt van diamant, dat in feite lijkt op een lange piramide. De Knoop-test wordt gebruikt om de microhardheid van brosse materialen of dunne platen te meten. Deze techniek wordt aanbevolen in de ASTM E-34-norm.

De indrukking in de Knoop-test heeft een hoek van 172 graden tussen de tegenoverliggende vlakken. Hier is een afbeelding van een eenvoudige indrukking die gevormd wordt tijdens de Knoop keramische hardheidstest. Een belangrijk voordeel van de Knoop-test ten opzichte van de Vickers-test is de functionaliteit van de lange indrukkingen. Lange indrukkingen voorkomen dat keramiek tijdens de test scheurt.

De mate van indrukking veroorzaakt door de Knoop-test wordt doorgaans gemeten met een microscoop. De indrukking is in principe 2,8 keer langer en ondieper vergeleken met de Vickers-indrukking. De formule om de keramische Knoop-hardheid te berekenen luidt als volgt:

HK= PCpL2

Waren,

P staat voor de lading

Cp is de correctiefactor van de indringer. De algemeen gebruikte waarde ligt rond de 0,070279.

L is de diagonale lengte van de inkeping

Tekortkomingen van de Knoop-hardheidstest

Theoretisch gezien zou de lange inkeping de meting in de Knoop-test moeten vergemakkelijken. De onzekerheid door de taps toelopende uiteinden vormt echter een probleem in de test. De waarde van de onzekerheid van de punt ten opzichte van de Knoop-keramische hardheidstest ligt in de orde van 0,5 tot 1 mm. Een andere factor die de aflezing beïnvloedt, is de resolutie van de commerciële microscopen die worden gebruikt om de inkeping te meten.

Rockwell-test van keramische hardheid

De Rockwell-test gebruikt een vooraf bepaalde belasting van ongeveer 150 kgf. Er wordt gebruikgemaakt van een indringer van diamant of wolfraamcarbide. De indringer is bolvormig. Zodra de indringer is gemaakt, worden de diepte en het referentiepunt vergeleken om de hardheidswaarde te bepalen. ASTM E-18 is de algemene gedragscode voor de Rockwell-test.

De keramische hardheidstest van Rockwell is eenvoudiger uit te voeren en relatief nauwkeurig in vergelijking met andere tests. Eerst wordt een voorspanning aangebracht met behulp van een kogelindringer. Zodra de voorspanning door de oppervlakteafwerking breekt, wordt de veroorzaakte indrukking gemeten.

Berkovich-test om de hardheid van keramisch materiaal te bepalen

Berkovich gebruikt een platte piramide met een scherpe punt om de hardheid van materiaal te meten, voornamelijk op nanoschaal. Het keramiek moet minimaal 100 mm dik zijn om de Berkovich-test uit te voeren. De Berkovich-test wordt meestal gebruikt in kleinschalige studies en biedt een hogere precisie. De indringer die wordt gebruikt bij de Berkovich-test voor keramische hardheid heeft een hoek van 115 graden.

Hieronder ziet u een representatieve afbeelding van de Berkovich-indringer.

De formule voor het bepalen van de keramische hardheid via de Berkovich-test is:

H=1569,7 Pd2

Waar,

P staat voor de testkracht in Kgf

D is de diagonale meting in micrometers van de inkeping

Conclusie

Kennis van de hardheid van het keramische materiaal is belangrijk om de functionaliteit van keramiek in verschillende contexten te evalueren. Testmethoden zoals Vickers, Knoop en Rockwell zijn al jaren succesvol. Zoals vastgelegd in de normen, moeten de juiste testen op het juiste materiaal worden uitgevoerd om bruikbare gegevens te verkrijgen.