Omdat oppervlakteatomen onder bepaalde omstandigheden gevoelig zijn voor oxidatie, kan corrosie materialen aantasten door chemische interacties. Soms beschermt corrosie het materiaal, maar kan het leiden tot verkleuring, verminderde structurele integriteit en een verkorte levensduur. Daarom helpt dit artikel u bij te praten over de verschillende soorten corrosie en hun effecten op diverse materialen.

Corrosie is een zeer complex elektrochemisch proces dat materialen in alle industrieën aantast. Deze gids neemt u mee door de basisprincipes van corrosie, de verschillende soorten en effectieve preventiestrategieën met behulp van moderne corrosiebeschermingsmaterialen.

Snelle links

- Waarom corroderen materialen?

- Zijn de meeste slachtoffers van corrosie metalheads?

- Basisfactoren die corrosie beïnvloeden

- Corrosietype

- Selectiegids voor corrosiebestendige materialen

Waarom corroderen materialen?

Corrosie is het natuurlijke degradatieproces van materialen (met name metalen) door chemische of elektrochemische reacties met de omgeving. Wanneer de oppervlakteatomen van een materiaal in contact komen met elementen in de omgeving (zoals zuurstof en vocht in de ruimte), kunnen ze reageren en transformeren tot ongewenste stoffen, wat resulteert in een degradatie van de basiseigenschappen van het materiaal.

Hoewel alle materialen onderhevig zijn aan enige vorm van degradatie, zijn metalen gevoeliger voor corrosie vanwege hun unieke elektrochemische eigenschappen. Metalen corroderen van nature en corroderen sneller in bepaalde omgevingen (zoals bij blootstelling aan lucht en water). Natuurlijk zijn er relatief stabiele metalen, zoals goud en platina, die door hun unieke chemische eigenschappen niet snel roesten en corroderen.

Zijn de meeste slachtoffers van corrosie metalheads?

Over het algemeen corroderen metalen snel in bepaalde omgevingen vanwege hun onstabiele aard. Met name sommige metalen in de meer reactieve gebieden (zoals zink, ijzer, enz.) zijn gevoeliger voor corrosie, terwijl sommige metalen in de minder reactieve gebieden (zoals platina, goud, enz.) niet snel corroderen. Meestal noemen we corrosie van metalen roest.

De meeste corrosie beschadigt het materiaal zelf, maar interessant is dat wanneer aluminiumoxidatie corrodeert, het gevormde oxide een dichte oxidefilm vormt. Deze oxidefilm kan op zijn beurt het aluminiummetaal in de film beschermen tegen beschadiging. Dit wordt gevolgd door oxidatie, wat aantoont dat bepaalde materialen gunstige passiveringsfilms kunnen vormen.

Niet-metalen materialen kunnen ook corroderen omdat ze sterke ionische en covalente bindingen hebben en weinig vrije atomen. Over het algemeen zullen niet-metalen materialen zoals kunststoffen, keramische materialen en polymeren geleidelijk corroderen en ontbinden wanneer ze langdurig aan zonlicht worden blootgesteld.

Basisfactoren die corrosie beïnvloeden

Bent u benieuwd welke basisfactoren corrosie beïnvloeden?

Omgevingsfactoren

Temperatuur: Temperatuur speelt een cruciale rol in de corrosiesnelheid, vooral in sommige petrochemische fabrieken, raffinaderijen en de lucht- en ruimtevaartindustrie, waar hoge temperaturen de corrosie van materialen kunnen versnellen. Daarom wordt in deze sectoren meestal gekozen voor keramische materialen, die een sterkere hogetemperatuurbestendigheid en corrosiebestendigheid hebben.

Vochtigheid, atmosfeer: Naast temperatuur zijn vocht en atmosferische omstandigheden ook belangrijke factoren die corrosie beïnvloeden. Ze creëren een ideale omgeving en omstandigheden voor corrosie en kunnen een reeks elektrochemische reacties uitvoeren. Wanneer metalen materialen worden blootgesteld aan vochtige omgevingen, is de kans groot dat ze verschillende soorten roest ontwikkelen. De belangrijkste reden hiervoor is dat vocht oxidatie en corrosie versnelt. Daarom kan de corrosiesnelheid van metaal in een droge of zuurstofvrije omgeving effectief worden vertraagd.

Materiaaleigenschappen

Actieve metalen: Het elektrodepotentiaal van verschillende metalen beïnvloedt de corrosieweerstand van het metaal. Metalen met een hoger elektrodepotentiaal hebben een betere corrosieweerstand dan metalen met een lager elektrodepotentiaal. Sommige actieve metalen, zoals zink en ijzer, zijn zeer gevoelig voor corrosie.

Onzuiverheden: Naast de eigenschappen van het materiaal zelf, beïnvloedt ook de aanwezigheid van onzuiverheden de corrosiesnelheid. Als onzuiverheden zoals zout zich aan het oppervlak hechten, versnelt de corrosie. Als er een natuurlijke oxidelaag zoals aluminium aan hecht, neemt de corrosie-efficiëntie aanzienlijk af.

Corrosietype

Dus, wat zijn de soorten corrosie? We hebben 9 verschillende soorten corrosie voor je op een rijtje gezet, zodat je ze snel kunt begrijpen.

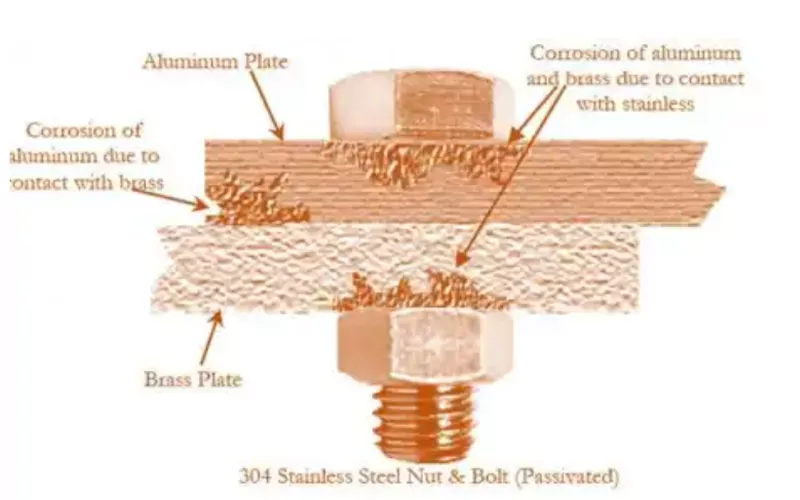

Galvanische corrosie

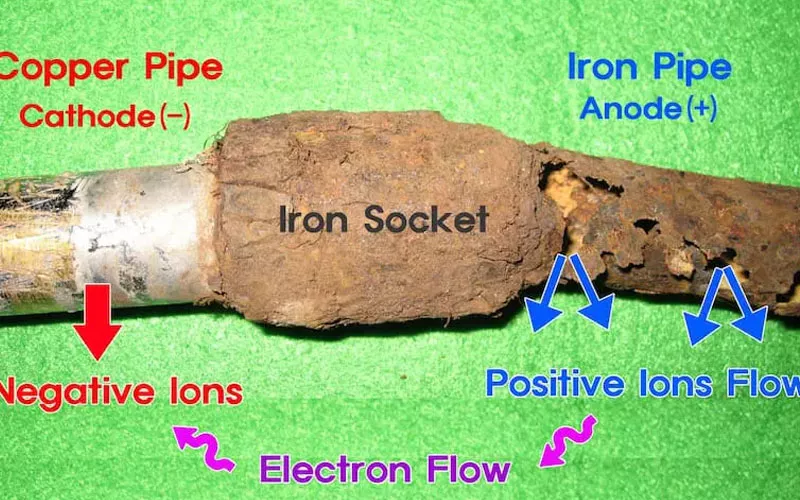

Galvanische corrosie is een corrosieverschijnsel dat wordt veroorzaakt door een elektrochemische reactie wanneer twee verschillende metalen materialen met elkaar in contact komen in een elektrolytomgeving. De essentie van deze corrosie is dat een primaire batterij ontstaat tussen de twee metalen, waarbij het actievere metaal de anode is en als eerste corrodeert, en het inerte metaal de kathode is en beschermd wordt, waardoor de corrosie vertraagd of zelfs gestopt wordt.

Het mechanisme van galvanische corrosie is dat wanneer twee metalen in contact komen in een elektrolytoplossing (zoals zeewater), het anodemetaal elektronen verliest en metaalionen vormt. De elektronen stromen vervolgens naar de kathode, waardoor een reductiereactie ontstaat (zoals zuurstofreductie en ontleding van water). Galvanische corrosie zorgt ervoor dat de corrosie van het anodemetaal steeds heviger wordt.

Galvanische corrosie komt vaak voor in maritieme omgevingen, accupolen en pijpleidingen in gebouwen. Het is een ernstiger vorm van corrosie.

- Mariene omgeving:Zeewater is een van nature sterk geleidende elektrolyt, waardoor galvanische corrosie veel voorkomt in de maritieme techniek. Wanneer een deel van het metaal van de romp (meestal staal) in contact komt met de schroef (meestal een koperlegering), zal deze, indien er geen beschermende maatregelen worden genomen, blijven corroderen totdat deze wordt gesloopt.

- Batterijklemmen:De positieve en negatieve aansluitingen van de accu en de connectoren zijn meestal gemaakt van verschillende metalen. Wanneer deze twee met elkaar in contact komen, ontstaan er door elektrochemische reacties oxiden of andere corrosieproducten op het oppervlak van de aansluitingen. Dit leidt tot een verhoogde weerstand en beïnvloedt de algehele efficiëntie van de accu.

- Gebouw en loodgieterswerk:Leidingen bevinden zich vaak in een rioolwateromgeving met een hoge luchtvochtigheid. Wanneer verschillende metalen met elkaar in contact komen, is de kans groot dat er galvanische corrosie optreedt, bijvoorbeeld bij de verbindingen tussen stalen en koperen leidingen.

Hoe voorkom je galvanische corrosie? Veelvoorkomende maatregelen zijn:

- Beschermingsmethode voor opofferingsanode: Kies een actiever metaal als opofferingsanode om deze eerst te laten corroderen en zo de metalen hoofdstructuur van het gebouw tegen schade te beschermen. Deze methode wordt vaak gebruikt op schepen, platforms, enz.

Kies metalen die zich dicht bij de elektroden bevinden:Probeer bij het ontwerpen een combinatie van twee metalen te kiezen met een klein verschil in elektrodepotentiaal, bij voorkeur binnen 0,2 V. Kies bijvoorbeeld een combinatie van koperlegering en messing bij de aansluiting van een waterleiding.

Gebruik een beschermlaag om elektrisch contact te isoleren. Voeg een isolatielaag toe tussen de twee metalen om contact te voorkomen, bijvoorbeeld epoxyhars, keramische coating, isolatiepakking, enz.

Putcorrosie

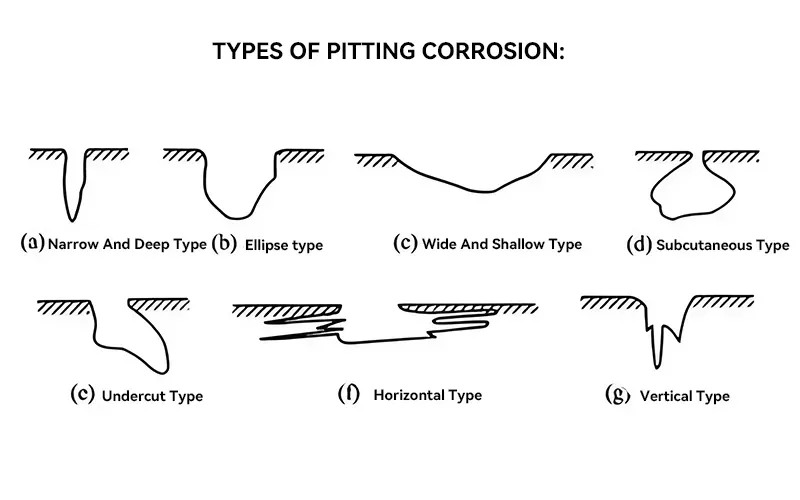

Putvorming is een zeer verborgen vorm van corrosie die vaak lokale gaten in metaal vormt. Deze vorm van corrosie is zeer destructief en gevaarlijk. Het kan diep doordringen, maar minimale schade aan het oppervlak veroorzaken. Zodra corrosie begint, blijft het zichzelf katalyseren en is het moeilijk te detecteren voordat er grote schade ontstaat.

De kenmerken en destructieve eigenschappen van putcorrosie zijn hoofdzakelijk als volgt:

- Verborgenheid:De oppervlakteschade veroorzaakt door pitting is meestal klein en in een vroeg stadium moeilijk te detecteren met het blote oog of door routinematige inspectie. De interne corrosie kan echter diep in de metaalstructuur zijn doorgedrongen en deze al hebben vernietigd of zelfs geperforeerd tegen de tijd dat deze wordt ontdekt.

- Autokatalytische eigenschap:In de putjes die door putcorrosie zijn ontstaan, ontstaat een gesloten corrosieomgeving, die zich blijft autokatalyseren, wat leidt tot versnelde corrosie.

- Plaats:Pitting ontstaat vaak op plekken waar het metaaloppervlak plaatselijk gepassiveerd of oneffen is, zoals bij krassen, deuken, scheuren, etc.

De belangrijkste factoren die putcorrosie veroorzaken zijn als volgt:

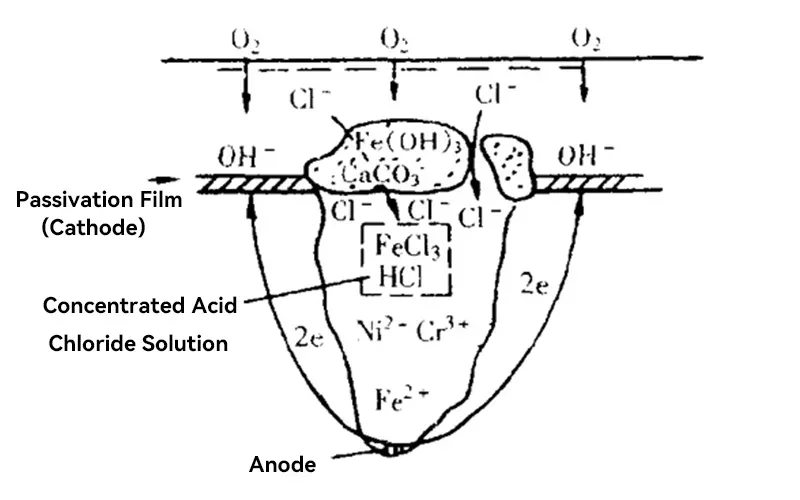

- Vernietiging van passiveringsfilm:Wanneer een deel van de passieve film die het interne metaal beschermt, gedeeltelijk beschadigd raakt, kan dit het begin vormen van putcorrosie.

- Metaalmateriaaldefecten:Korrelgrenzen, insluitsels, oneffen structuren of lasverbindingen in het metaal zijn waarschijnlijk gevoelige onderdelen voor putcorrosie.

- Omgeving:Wanneer het materiaal gedurende langere tijd in een vochtige omgeving met een hoog chloridegehalte en een hoge temperatuur wordt geplaatst, is de kans op putcorrosie groot.

Putcorrosie is zeer schadelijk. Zelfs roestvrij staal, een materiaal met uitstekende corrosiebestendigheid, is gevoelig voor putcorrosie in een omgeving met een hoge chloorconcentratie, zoals zeewater of hete en vochtige industriële apparatuur. Daarom is het uiterst belangrijk om putcorrosie te voorkomen. Veelvoorkomende preventieve maatregelen zijn de volgende:

- Het metaal wordt inwendig gepolijst om lokale defecten te voorkomen en voor extra bescherming wordt een anti-corrosiecoating gebruikt

- Gebruik putcorrosiebestendige metalen of legeringen, zoals roestvrij staal met een hoog molybdeen- (Mo) of chroomgehalte (Cr). In extreme omstandigheden kunnen ook corrosiebestendigere superlegeringen worden gebruikt.

- Verminder de concentratie chloride-ionen in het milieu en ontzilting van zeewater

- Regelmatige onderhoudsinspecties om te voorkomen dat de corrosiecondities verergeren

Hoge temperatuur corrosie

Dit type corrosie treedt op in omgevingen met hoge temperaturen van meer dan 400°C (750°F). Corrosie bij hoge temperaturen komt vooral veel voor in industriële omgevingen zoals gasturbines, hoogovens, energiecentrales en productiefaciliteiten.

De combinatie van extreme temperaturen en corrosieve gassen creëert bijzonder agressieve omstandigheden die sommige hoogwaardige legeringen snel kunnen aantasten. Bovendien versnellen de gesmolten zout- en asafzettingen die door atmosferische verontreinigingen worden achtergelaten, de corrosie. Daarom zijn hittebestendige legeringen en complete koelmechanismen cruciaal om corrosie bij hoge temperaturen te voorkomen.

Intergranulaire corrosie

Metalen bestaan uit korrels, met atomen die ordelijk gerangschikt zijn binnen elke korrel. Corrosie beïnvloedt de korrelgrenzen omdat dit gebied reactiever is dan de matrix. Interkristallijne corrosie wordt voornamelijk veroorzaakt door onzuiverheden aan de korrelgrenzen en de verrijking of verarming van legeringselementen in het grensgebied.

Interkristallijne corrosie is een veelvoorkomend lokaal corrosieverschijnsel dat voornamelijk optreedt in het korrelgrensgebied van metalen. Veel metalen bestaan doorgaans uit meerdere korrels en de atomaire rangschikking binnen elke korrel is ordelijk. Maar op de grens tussen de korrels, oftewel het korrelgrensgebied, is de atomaire rangschikking onregelmatiger en is de energie hoger, waardoor dit gebied gevoeliger is voor corrosie.

De belangrijkste oorzaak van interkristallijne corrosie is de aanwezigheid van enkele speciale chemische componenten in het korrelgrensgebied, wat leidt tot verdelingsverschillen. Als er zich onzuiverheden ophopen nabij de korrelgrens, vermindert de aanwezigheid van deze onzuiverheden de corrosieweerstand van de korrelgrens, waardoor deze gevoeliger wordt voor corrosie.

Bovendien zullen de elektrochemische eigenschappen aan de korrelgrenzen veranderen als bepaalde legeringselementen worden verrijkt of verarmd, wat leidt tot verhoogde corrosie. In de industrie, tijdens de warmtebehandeling of het lassen van roestvast staal, zal een chroomarme zone ontstaan als het chroomgehalte aan de korrelgrenzen afneemt door de neerslag van chroomcarbide. Dit leidt tot intergranulaire corrosie.

Interkristallijne corrosie verzwakt niet alleen de mechanische sterkte van metalen, maar kan er ook toe leiden dat de gehele metaalstructuur faalt. Bescherming is daarom noodzakelijk. De meest voorkomende beschermingsmethode is het gebruik van geschikte warmtebehandelingsprocessen, het verminderen van onzuiverheden in het materiaal en het selecteren van legeringsmaterialen met stabiliserende elementen (titanium of niobium).

Milieukraken

Milieuscheuren wordt veroorzaakt door verschillende omgevingsfactoren, zoals chemische stoffen, stress en temperatuur.

- Spanningscorrosiescheuren (SCC)SCC vertegenwoordigt een gevaarlijke combinatie van mechanische spanning en een corrosieve omgeving. Spanningscorrosie is de gevaarlijkste van alle soorten corrosie, omdat het ervoor kan zorgen dat materialen zonder waarschuwing kapotgaan.

Spanningscorrosie treedt op wanneer sommige materialen worden blootgesteld aan trekspanning in een corrosieve omgeving en extreme hitte. Spanningscorrosie treedt op wanneer metaal uitzet en krimpt door temperatuurveranderingen, wat de integriteit van de metaalstructuur verzwakt.

Spanningscorrosie treedt op wanneer er kleine scheurtjes in het metaaloppervlak ontstaan. Na verloop van tijd zullen de scheurtjes zich geleidelijk uitbreiden en structurele schade veroorzaken. Dit type corrosie treedt op wanneer roestvrij staal wordt blootgesteld aan spanning in een chlorideomgeving.

De belangrijkste preventieve maatregelen tegen spanningscorrosie zijn:

- Kies materialen zorgvuldig

- Stressverlichtingsbehandeling

- Milieubeheersingsmaatregelen

- VermoeidheidscorrosieNet als spanningscorrosie kan vermoeiingscorrosie ook voortijdige scheurvorming van metalen in corrosieve omgevingen veroorzaken. Vermoeiingscorrosie vernietigt beschermlagen en versnelt het corrosieproces. Vermoeiingscorrosie kan uiteraard worden beheerst door cyclische spanningen te verminderen of te elimineren en trillingsoverdracht te vermijden.

Uniforme corrosie

Dit type corrosie treedt meestal op aan het metaaloppervlak en het ontbreken van een beschermlaag is de belangrijkste oorzaak. Wanneer chemische of elektrochemische reacties gelijkmatig over het gehele metaaloppervlak verlopen, wordt het metaal dunner en zwakker.

Dit type corrosie is gemakkelijk waarneembaar en veroorzaakt weinig schade aan de prestaties van het metaal. Gewoon aluminium, zink, ijzer, staal en lood corroderen gelijkmatig bij continue blootstelling aan een corrosieve omgeving.

Microbiologische corrosie

Microbiologisch beïnvloede corrosie (MIC) Een speciaal type corrosie veroorzaakt door chemoautotrofe micro-organismen. Deze micro-organismen omvatten bacteriën, algen en schimmels, die metalen en niet-metalen oppervlakken kunnen koloniseren en het corrosieproces kunnen versnellen door metabolische activiteiten.

Dit type corrosie kan in diverse omgevingen voorkomen, met name in de oceaan, olie- en gasleidingen en afvalwaterzuiveringsinstallaties. Het is een belangrijke oorzaak van plotselinge uitval van veel industriële apparatuur.

Het mechanisme van microbiële corrosie varieert sterk, afhankelijk van de microbiële gemeenschap en de omgeving, zoals:

Sulfaat-reducerende bacteriën (SRB):Deze bacterie reduceert sulfaat voornamelijk tot waterstofsulfide (H₂S), dat reageert met metalen en corrosie veroorzaakt. Dit kan ernstige putcorrosie en interkristallijne corrosie veroorzaken.

Zuurproducerende bacteriën:Bij de stofwisseling van bepaalde micro-organismen ontstaan organische of anorganische zuren, die het materiaal kunnen aantasten.

IJzeroxiderende en ijzerreducerende bacteriën:Deze bacteriën veranderen de elektrochemische omstandigheden op het metaaloppervlak, waardoor het corrosieproces verergert.

Hechtende biofilm:Sommige micro-organismen scheiden slijm af om biofilms te vormen, die corrosieve ionen opvangen en verrijken in het aangehechte gebied, waardoor differentiële zuurstofconcentraties ontstaan, waardoor een zuurstofconcentratiecel ontstaat, wat corrosie van metalen materialen veroorzaakt.

Omdat micro-organismen zich snel voortplanten en een breed scala aan effecten hebben, hebben ze veel aandacht getrokken van de maritieme, olie- en gasindustrie. Tijdens het transport en de opslag van bepaalde olie kunnen sommige micro-organismen de olie direct afbreken en consumeren, waarbij giftige, zure stoffen zoals waterstofsulfide vrijkomen. Dit zorgt er niet alleen voor dat de kwaliteit van de olie verslechtert, maar ook dat apparatuur zoals pijpleidingen, opslagtanks en schepen corrodeert.

Om microbiële corrosie te voorkomen, kunnen de volgende preventieve maatregelen worden genomen:

Gebruik antibacteriële middelen: Voeg bacteriedodende en antibacteriële middelen toe om de groei en voortplanting van micro-organismen te beheersen.

Oppervlaktereiniging: Reinig regelmatig het sediment en de biofilm op het oppervlak van leidingen en apparatuur om microbiële ophoping te voorkomen.

Materiaalkeuze: Kies materialen die zeer corrosiebestendig zijn.

Milieubewaking: realtimebewaking van microbiële activiteit en corrosieomstandigheden.

Erosie-Corrosie

Erosiecorrosie is een combinatie van mechanische slijtage en chemische corrosie, meestal veroorzaakt door mechanische slijtage door de relatieve beweging tussen de corrosieve vloeistof en het metaaloppervlak. In dit geval wordt het metaaloppervlak niet alleen geërodeerd door chemische corrosie, maar ook mechanisch versleten door snelstromende vloeistoffen of deeltjes, wat de corrosie verergert.

Erosiecorrosie is gericht en de ernstigste corrosie treedt meestal op in gebieden waar de vloeistofbeweging het hevigst is. Dit type corrosie komt zeer waarschijnlijk voor op de binnenwanden van metalen leidingen die vloeistoffen transporteren, pompwaaiers, warmtewisselaars en andere gebieden met hoge snelheden. Naarmate de vloeistof beweegt, wordt de beschermende laag op het metaaloppervlak geleidelijk weggespoeld, waardoor het metaal bloot komt te liggen, waarna corrosie begint.

Door het corrosieproces ontstaan er verschillende putjes (cirkelvormig, ovaal en langwerpig) die langzaam verticaal van binnenuit het metaal binnendringen, waardoor de metaalwand uiteindelijk dunner of zelfs geperforeerd wordt.

Om erosie en corrosie te voorkomen, kunt u de volgende maatregelen nemen:

Ontwerp een redelijke buigradius van de buis en stroomsnelheid om turbulentie en drastische veranderingen in de stroomsnelheid te voorkomen.

Kies voor gelegeerde materialen met een hogere corrosiebestendigheid of andere materialen.

Verminder de concentratie zwevende deeltjes in vloeistoffen.

Controleer regelmatig het gebruik van de apparatuur en ruim bezinksel en versleten onderdelen tijdig op.

wrijvingscorrosie

Wrijvingscorrosie is een speciaal type lokale corrosie. Het komt meestal voor in gebieden waar micro-bewegingsslijtage optreedt tussen twee stukken metaal door trillingen of lichte verschuiving. Wanneer de oxidehuid of -coating van het metaal beschadigd raakt door herhaalde wrijving, wordt het interne metaal blootgesteld aan de externe omgeving. Het blootgestelde metaal zal waarschijnlijk corroderen en oxideren. In combinatie met mechanische slijtage zal de corrosie verder verergeren en uiteindelijk worden afgeschraapt. Dit type corrosie komt het meest voor in sommige nauw verbonden verbindingen, zoals boutverbindingen, klinknagelverbindingen, lagers en tandwielen.

Wrijvingscorrosie heeft een aantal karakteristieke kenmerken:

- Ophoping van bijtende stoffen: Tijdens het wrijvingsproces is de kans groot dat de gevormde oxideresten zich ophopen op het metaaloppervlak.

- Ruwer worden van het oppervlak: Op plekken waar de schade ernstig is, ontstaan duidelijkere vlekken. Het oppervlak wordt ruw en er kunnen zelfs putjes ontstaan.

- Lokale sterktevermindering: Langdurige wrijving en corrosie zullen de mechanische eigenschappen van het metaal sterk verzwakken, wat tot vermoeiing en dus breuk leidt.

U kunt deze corrosie voorkomen door:

- Beschermlaag aanbrengen: Breng een slijtvaste en anti-corrosiecoating aan op het contactoppervlak, bijvoorbeeld polytetrafluorethyleen (PTFE) en een keramische coating.

- De coating kan het metaal effectief isoleren van de externe omgeving.

- Smeerbehandeling: Gebruik geschikte smeerolie om schade door wrijving te verminderen

- Optimaliseer het contactontwerp: verminder de relatieve beweging van het contactoppervlak door bijvoorbeeld de klemkracht te verhogen.

- Materiaaloptimalisatie: Selecteer een combinatie van metalen met een groot verschil in hardheid om de oppervlaktehechting en slijtage te verminderen.

- Verbeter de omgevingsomstandigheden: vermijd vochtige omgevingen omdat dit corrosie verergert.

Selectiegids voor corrosiebestendige materialen

Nu u de verschillende soorten corrosie kent, bent u benieuwd welke materialen corrosiebestendig zijn. Hier zijn enkele belangrijke soorten corrosiebestendige materialen en hun toepassingsgebieden:

Metalen materialen

316L roestvrij staal:

- Uitstekende weerstand tegen putcorrosie en spleetcorrosie

- Bevat 2-3% molybdeen, dat effectief de weerstand tegen zeewatercorrosie kan verbeteren

Wordt voornamelijk gebruikt in chemische apparatuur, maritieme techniek en medische apparatuur. Het bedrijfstemperatuurbereik ligt tussen -196 °C en 800 °C.

Titanium en titaniumlegeringen:

- Hogere sterkte en corrosiebestendigheid

- Betere prestaties dan andere metalen in chloride-omgevingen

Wordt vooral gebruikt in de luchtvaart, de chemische industrie en bij het ontzilten van zeewater. Hoewel de kosten hoog zijn, gaat het lang mee.

Hastelloy

- Uitstekende weerstand tegen corrosie bij hoge temperaturen en spanningscorrosie

- Kan stabiel blijven in sterk zure en sterk alkalische omgevingen.

Wordt voornamelijk gebruikt in sommige apparatuur met hoge temperaturen en hoge druk, zeer geschikt voor extreem corrosieve omgevingen

Geavanceerde keramische materialen

Siliciumnitride (Si3N4)

- Uitstekende hoge temperatuurbestendigheid en chemische corrosiebestendigheid

- Uitstekende thermische schokbestendigheid, geschikt voor sommige omgevingen met snelle temperatuurveranderingen

Wordt voornamelijk gebruikt in sommige mechanische lagers, snijgereedschappen, enz. en kan worden gebruikt in corrosieve omgevingen met hoge temperaturen boven 850℃

Aluminiumoxide (Al2O3)

- Uitstekende chemische corrosiebestendigheid en elektrische isolatie

- Extreem hoge hardheid en sterke slijtvastheid

Wordt voornamelijk gebruikt in de bekleding van bepaalde chemische apparatuur, pompbehuizingen, afdichtingen, circuitsubstraten en isolatiedelen, enz.

Uitgebreide lectuur: Alumina-materialen

Siliciumcarbide (SiC)

- Hoge temperatuurbestendigheid (tot 1600°C) en uitstekende corrosiebestendigheid

- Uitstekende thermische geleidbaarheid en lage thermische uitzettingscoëfficiënt

Wordt voornamelijk gebruikt in warmtewisselingssystemen, mechanische afdichtingen, sproeiers, enz., zeer geschikt voor corrosieve gasomgevingen met hoge temperaturen

Aluminium nitride (AlN)

- Uitstekende thermische geleidbaarheid en elektrische isolatieprestaties

- Goede corrosiebestendigheid en chemische stabiliteit

Wordt voornamelijk gebruikt in elektronische verpakkingen en warmteafvoerende substraten. Geschikt voor sommige corrosieve omgevingen waar een hoge warmteafvoer vereist is.

Composietmaterialen

Koolstofvezelcomposietmateriaal (CFRP)

- Hoge sterkte-gewichtsverhouding en superieure corrosiebestendigheid

- Geen elektrochemische corrosie

Wordt voornamelijk gebruikt in de versterking van gebouwen, sportuitrusting en luchtvaartconstructiedelen. De prijs is erg hoog, maar de prestaties zijn veel beter.

Glasvezelversterkte kunststof (GVK)

- Goede chemische corrosiebestendigheid

- Lichtgewicht en zeer sterk

Het wordt vooral gebruikt in opslagtanks, pijpleidingen en bouwcomponenten, is relatief economisch en geschikt om traditionele metalen materialen te vervangen.

Coatingmaterialen

keramische coating

- Kan uitstekende bescherming bieden tegen slijtage en corrosie

- Kan op het oppervlak van verschillende substraten worden aangebracht

Wordt voornamelijk gebruikt in pompwandwanden, kleppen en pijpvoeringen en kan de levensduur van uw apparatuur aanzienlijk verlengen.

Epoxyharscoating

- Uitstekende hechting en chemische stabiliteit

- Handige constructie

Wordt voornamelijk gebruikt voor de bescherming van de binnenwand van opslagtanks, vloeren en staalconstructies. De kosten zijn laag, maar regelmatige inspectie en onderhoud zijn vereist.

Referentietabel voor corrosiebestendigheid van materialen

(Beoordelingscriteria: 5 punten zijn het hoogste en 1 punt is het laagste) Alleen ter referentie

|

Materiaaltype |

Chemische corrosie |

Corrosie van zeewater |

Corrosie bij hoge temperaturen |

Spanningscorrosie |

Algehele kosten |

Graaf |

|

Siliciumnitridekeramiek |

5 |

5 |

5 |

5 |

2 |

22 |

|

Siliciumcarbide keramiek |

5 |

5 |

5 |

5 |

2 |

22 |

|

Titanium en titaniumlegeringen |

5 |

5 |

4 |

4 |

2 |

20 |

|

Hastelloy |

5 |

4 |

5 |

4 |

5 |

20 |

|

Alumina-keramiek |

4 |

5 |

4 |

5 |

3 |

21 |

|

316L roestvrij staal |

4 |

3 |

3 |

3 |

4 |

17 |

|

Koolstofvezelcomposieten |

4 |

4 |

3 |

4 |

2 |

17 |

|

Glasvezel |

3 |

4 |

2 |

3 |

4 |

16 |

|

Gewone aluminiumlegering |

3 |

2 |

2 |

2 |

5 |

14 |

|

Koolstofstaal + beschermende coating |

2 |

2 |

2 |

2 |

5 |

13 |

Uw beste materiaalkeuze voor een zure omgeving:

1. Siliciumnitridekeramiek

2. Hastelloy

3. Siliciumcarbidekeramiek

4. 316L roestvrij staal

5. Alumina-keramiek

Uw beste materiaalkeuze voor een alkalische omgeving:

1. Alumina-keramiek

2. Siliciumcarbidekeramiek

3. Titaniumlegering

4. 316L roestvrij staal

5. GVK

Uw beste materiaalkeuze voor een maritieme omgeving:

1. Titaniumlegering

2. Siliciumnitridekeramiek

3. Siliciumcarbidekeramiek

4. Hastelloy

5. GVK

Uw beste materiaalkeuze voor omgevingen met hoge temperaturen:

1. Siliciumcarbide keramiek (tot 1600℃)

2. Siliciumnitridekeramiek (tot 1400℃)

3. Alumina keramiek (tot 1700℃)

4. Hastelloy (tot 1200℃)

5. Titaniumlegering (tot 600℃)

Materiaal met de hoogste kosteneffectiviteit:

1. 316L roestvrij staal

2. Glasvezel

3. Koolstofstaal + beschermlaag

4. Gewone aluminiumlegering

5. Alumina keramiek

Waar u op moet letten:

De bovenstaande beoordelingen zijn alleen ter referentie en zijn alleen van toepassing op algemene toepassingsomgevingen.

De kosten omvatten de initiële investerings- en onderhoudskosten

Conclusie

Inzicht in het corrosiemechanisme is cruciaal voor preventie en onderhoud. Bedankt voor het lezen van dit artikel en ik hoop dat het u helpt.