セラミックろう付けに関してお客様が最も懸念していることは何ですか?どのように解決しますか?

セラミックろう付け自体は比較的技術的なプロセスです。セラミック自体は金属と融合しにくいため、機械的接合、接着、溶接/ろう付け、ガラスと金属のシーリング、マイクロ波溶接、超音波溶接など、比較的成熟したプロセスがあります。溶接や摩擦圧接など、ろう付けは現在比較的成熟したプロセス技術です。エンジニアリングセラミックのセラミックと金属のコネクタによく使用されます。当社は革新的なろう付け技術を採用しており、カスタマイズサンプルも歓迎いたします。

セラミックろう付けはセラミックと金属を接合する優れた技術ですが、独自の課題も伴います。お客様から最も多く寄せられる2つの懸念事項とその対処方法、そしてその他の重要な対策についてご説明いたします。

1. 濡れ性と接合強度

課題:セラミックは金属とは異なり、表面特性が異なるため、金属と強固な自然結合を形成することができません。そのため、ろう付け接合部が脆くなり、圧力下で破損する可能性があります。

ソリューション1:活性金属ろう付け(AMB)

反応性金属ろう付けでは、反応性の高い金属を含むろう付け合金を使用します。この活性金属は、ろう付け材がセラミック表面に広がり、密着(濡れ性)するのを助け、より強固な接合を実現します。

解決策2:メタライゼーション

メタライゼーションとは、ろう付け前にセラミック表面に薄い金属層を塗布することです。この層によりセラミックの濡れ性が向上し、ろう付け材がより強固に接合されます。

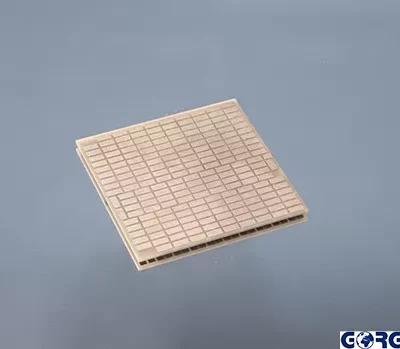

セラミックに薄い金属層をコーティングするメタライゼーションプロセスの図

解決策3:ろう付け材料の選択

適切なろう付け合金の選択は非常に重要です。使用するセラミックに対して良好な濡れ性を持つ合金を選ぶことで、より強固な接合部が得られます。

2. 熱膨張と残留応力

課題:セラミックと金属は、多くの場合、熱膨張係数(CTE)が異なります。つまり、ろう付け時の加熱時の膨張率と、冷却時の収縮率が異なります。この不一致により、接合部に応力が生じ、ひび割れが生じる可能性があります。

応力亀裂のあるろう付けセラミック金属接合部

応力亀裂のあるろう付けセラミック金属接合部

オプション1:ジョイントデザイン

ジョイント設計を最適化することで、応力集中点を最小限に抑えることができます。具体的には、応力をより均等に分散するテーパージョイントの使用や、伸縮の不一致を吸収する柔軟な要素の組み込みなどが挙げられます。

解決策2:ろう付け材料の選択

接合されるセラミックと金属の平均 CTE に近い CTE を持つろう付け合金を選択すると、応力の蓄積を軽減するのに役立ちます。

ソリューション3:ろう付けプロセス制御

ろう付け中の正確な温度制御と冷却速度は、残留応力を最小限に抑えるために不可欠です。ろう付けを妨げる酸化物を除去できる真空ろう付けなどの技術も役立ちます。

その他の重要な措置

表面の清浄性:ろう付け面は、埃、油、汚染物質が完全に除去された状態でなければなりません。ろう付けは埃のない環境で行ってください。不活性ガスである窒素を用いた特別な洗浄とパージにより、表面の清浄性が確保され、最適なろう付け結果が得られます。

欠陥検出:ろう付け後、X線探傷装置などの技術を用いて接合部に欠陥がないか検査する必要があります。これにより、接合部の完全性を損なう可能性のある亀裂、隙間、その他の欠陥を特定することができます。

リークテスト:ろう付け接合部は気密性を確認するためにリークテストを実施する必要があります。これは通常、以下の2段階のプロセスで構成されます。

負圧真空テスト: 真空ポンプを使用して、ジョイントを最低 5000 Pa (0.5 atm) の圧力まで真空にします。

正圧気密試験:不活性ガスを用いて接合部を4.2MPa(42気圧)以上に加圧します。接合部がこの圧力に耐え、漏れが生じない場合は合格とみなされます。

これらの対策を組み合わせることで、同社は顧客のニーズを満たす、強力で信頼性が高く、漏れのないセラミックと金属の接合部を作り出すことができます。

セラミックろう付けは、セラミック材料を接合するための高度なプロセス技術です。航空宇宙:

接合強度と接続強度を向上させるため、クリーンルームを整備しました。特に高強度・高耐熱性が求められる用途において、この技術は広く利用されています。

航空宇宙:

航空宇宙産業では、セラミックろう付けにより極端な温度や圧力に耐えられるエンジン部品や高温にさらされるその他の部品の製造にセラミック材料が使用されています。

自動車産業:

自動車業界では、熱交換器、センサー、その他の重要部品の製造に高度なセラミック材料が使用されています。これらの部品は、セラミックろう付け技術を用いることで、高い効率と耐久性を実現しています。

電子製品:

電子機器の製造において、セラミックは絶縁体や基板として用いられます。セラミックろう付けにより、高温などの過酷な環境下でも高性能電子部品の安定性、信頼性、安全性を確保できます。

医療機器:

セラミック材料は、その生体適合性から、人工骨や歯科インプラントなどの医療機器に広く使用されています。セラミックろう付けは、これらの機器の構造的完全性と長期的な耐久性を保証します。

エネルギー業界:

原子力産業をはじめとするエネルギー産業では、高温・耐腐食性に優れた部品の製造にセラミック材料が使用されています。セラミックろう付け技術は、これらの重要な部品の信頼性と安全性を確保します。

光学およびレーザー技術:

光学技術やレーザー技術では、正確な光の透過と反射を確保するために、精密セラミック部品をセラミックろう付けによって金属やその他の材料に接続する必要があります。

これらの分野におけるセラミックろう付け技術の応用は、主に、材料の化学的安定性と物理的特性を維持しながら、高強度で耐高温性の接合部を提供できるという点にあります。そのため、セラミックろう付け技術は、極限環境で稼働するハイテク製品や複雑なシステムにおいて不可欠な技術となっています。

セラミックろう付けにはいくつかの標準規格があり、それぞれに重点と要件が異なります。以下に、最も一般的に使用されている規格をいくつか示します。

1. ASTM B828 - 圧力容器および配管用ろう付け銅ニッケルシリコン合金フランジの標準仕様

この規格は、圧力容器および配管用のろう付け銅・ニッケル・シリコン合金フランジの要件を規定しています。これらのフランジの材料、寸法、表示、試験、および検査手順を規定しています。

2. AWS C3.1 - 圧力用途向けろう付け接合部の標準仕様

この規格は、圧力用途で使用されるろう付け接合部に関する一般的な要件を規定しています。ろう付け材料の選択、接合部の設計、表面処理、ろう付け手順、および非破壊検査について規定しています。

3. ISO 11849 - ろう付け - 圧力容器および配管用の銅ニッケルまたはニッケル銅合金のフランジ

この国際規格は ASTM B828 に類似しており、圧力容器および配管用のろう付け銅ニッケルまたはニッケル銅合金フランジの要件をカバーしています。

4. ASMEボイラーおよび圧力容器規格(BPVC)セクションIX - 溶接およびろう付けの資格

この規格は、溶接およびろう付け作業員の資格要件と手順を規定しており、発電産業および石油化学産業で広く使用されています。

5. MIL-STD-2481 - 金属と非金属の接着と接合

この軍事規格は、セラミックろう付けを含む金属と非金属の接合に関する一般的なガイドラインを提供します。表面処理、ろう付け材料の選択、ろう付け手順、非破壊検査などのトピックを網羅しています。

これらの一般的な規格に加えて、セラミックろう付けに関する業界固有の規格も数多く存在します。例えば、航空宇宙産業では、航空機部品のセラミックろう付けに関する独自の規格が定められています。

特定の用途に適用される具体的な規格は、接合する材料、用途、および適用される規格や規制によって異なります。ご自身のケースに適用される規格を判断するには、関係当局に相談することが重要です。

役に立つと思われる追加リソースを次に示します。

アメリカ材料試験協会 (ASTM): https://www.astm.org/

アメリカ溶接協会(AWS): https://www.aws.org/

国際標準化機構(ISO): https://www.iso.org/home.html

アメリカ機械学会(ASME): https://www.asme.org/

米国国防総省(DoD): https://discover.dtic.mil/