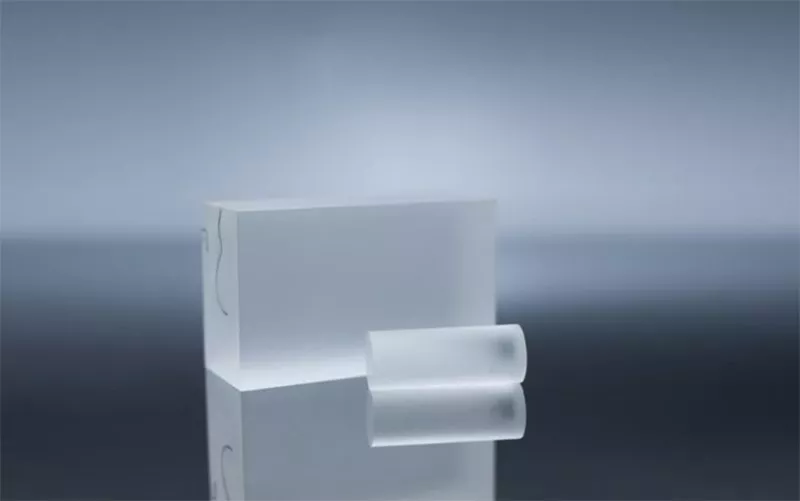

陶器はガラスのように透けて見えないと思っているかもしれません。私も初めて陶器を見るまではそう思っていました。 透明セラミック サンプルです。これらの驚くべき素材はガラスのように見えますが、鋼鉄よりもはるかに強力です。 クリアな金属ビジョン 通常のガラスでは実現できない驚異的な強度を備えています。

透明セラミックを理解する: 何が特別なのか?

陶器はどうやってガラスのように透明になるのでしょうか?

透明セラミック 窓ガラスと同じように、光はそのまま透過します。これらの素材を扱い始めたとき、通常は透明ではない一般的なセラミック粉末から作られていることに驚きました。

透明性を実現するには驚異的な技術が必要です。エンジニアはセラミック粒子を放射線よりも小さく保たなければなりません。ある工場を訪れた際、一粒の埃でも作業が1週間台無しになると聞きました。

製造室は病院の手術室よりも清潔に保たれています。作業員は専用のスーツとマスクを着用しています。汚染があれば、最初からやり直します。

この丁寧な作業は報われ、結果として、良質のガラスに匹敵する透明性を保ちながら、はるかに強く極度の熱にも耐えられる素材が誕生しました。

通常のガラスよりも優れている理由は何ですか?

これらの材料を扱ってきた数年間で、私は信じられないようなことをいくつか見てきました。

強さの利点:

-

通常のガラスの4倍の硬さ

-

300~600 MPaの圧力に耐えられる(ガラスは50~100 MPaまでしか耐えられない)

-

防弾ガラスが割れるような衝撃でも割れません

-

最高1,600℃の温度で動作可能(ガラスは400℃で溶解)

「通常のガラス窓の代わりに透明セラミックを使い始めてから、2年間のテストで一度も破損がありませんでした。」ディフェンス・ソリューションズ社 テストエンジニア、マイク・ジョンソン

この透明な透明度と超強度の組み合わせは、他の素材では実現できません。

現在の市場: 今何が起こっているのか?

市場は急速に成長している

5年前にこの業界の動向を追い始めた頃は、「透明セラミックス」という言葉を聞いた人はほとんどいませんでした。しかし今では、大型の注文が次々と舞い込んでいます。知り合いのサプライヤーは、年間生産量を数百から数千へと大幅に増やしました。また、陶磁器会社を経営する友人から、透明セラミックスの売上は2022年以降3倍に伸びていると聞きました。需要が爆発的に伸びているのです。

私はこの市場を注意深く観察してきました。アジアがトップを占め、総売上高の約40%を占めています。中国だけでも支出が増加しました。 透明な金属 2023年に18%によって技術が開発される予定です。

最大のシェア(約57%)は単結晶材料で占められています。これらは軍事機器や航空宇宙などのハイエンド用途に最適です。

最新の企業ニュースと開発

今年、私は業界におけるいくつかの大きな動きを追跡しました。

フラウンホーファーIKTSは昨年8月、ドイツに欧州初の透明セラミックス研究センターを設立しました。この施設には250万ユーロが投資されました。この施設の注目すべき点は、実験室でアイデアを検証し、その後、実際の生産プロセスへとスケールアップできることです。

村田製作所は3月に最新の透明セラミックス製品ラインを発表しました。展示会でサンプルを拝見しましたが、この新素材は従来の素材では耐えられない過酷な環境にも耐えながら、水晶のようにクリアな視界を維持します。

サムスン電子は、プレミアムディスプレイに透明セラミックを採用し始めました。これは注目すべき点です。なぜなら、これらの材料は軍事・航空宇宙分野だけでなく、一般消費者向け製品にもようやく採用され始めたからです。

透明セラミックの種類:どれが必要ですか?

ALON:軍事的選択

ALON透明アルミニウム 軍隊がこれを使用するのは 透明なメタほとんど。 アロン (アルミニウム酸窒化物) 透明なアルミニウムを作るアルミニウム、酸素、窒素からできています。

ALON の機能:

-

80〜85%光透過

-

防弾ガラスよりも優れた防弾性能

-

1,200℃までの高温環境で使用可能

-

通常の防弾ガラスよりも軽量な40%

軍用車両にALONガラスが使われているのを見たことがあります。見た目は普通のガラスですが、強力なライフル弾も防ぐことができます。

ALON の所在地:

-

軍隊 車両用透明セラミックフィルム

-

航空機の保護

-

潜水艦の潜望鏡

-

高セキュリティの建物

1平方インチあたり$10~15です。つまり、12×12インチのピースの場合、$1,440~2,160になります。

「私たちのALON窓は直撃にも耐え、乗組員の安全を守ってくれました。普通のガラスなら一撃で割れていたでしょう。」サラ・ミッチェル大尉、米陸軍車両試験部

透明スピネル:極度の暑さに

ほとんどの材料は圧力を受けると割れてしまいますが、スピネルセラミックスは極度の温度にも耐えます。-180℃の極寒の北極から1,200℃の灼熱まで、これらの材料は機能し続けます。

何が特別なんですか? マグネシウムアルミニウムスピネル 87%の光を透過し、赤外線カメラとの互換性も抜群です。この部品は使い込んでしまい、数百回の加熱と冷却を繰り返しましたが、まだ新品同様です。ひび割れも曇りもなく、全く問題ありません。

主な用途:

-

ミサイル誘導の窓

-

衛星センサー

-

高温環境での観察

-

レーザー機器

各部品の価格は用途に応じて$20,000から$80,000まで様々です。昨年、この技術が現実の問題解決に貢献したことで、業界は$40億の売上を達成しました。

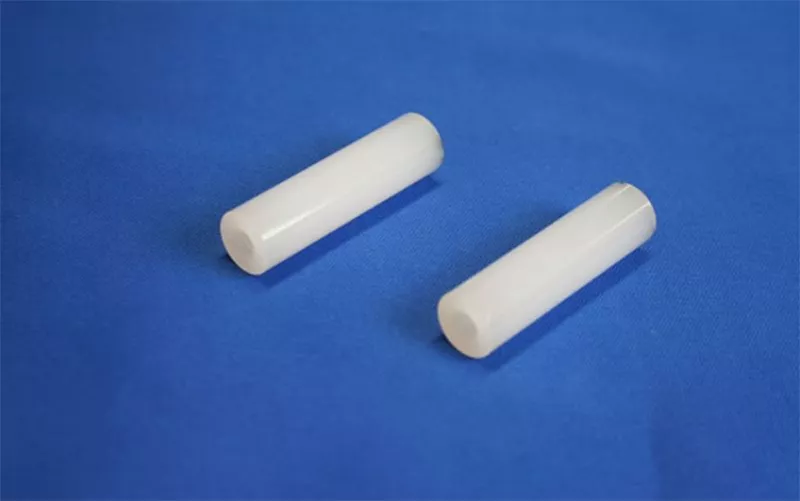

透明アルミナ:電子機器用

透明アルミニウムセラミック 電子機器に最適です。90%の赤外線を透過するため、LED照明に最適です。

これらの材料は優れた熱伝導性を有しており、動作中の電子部品の冷却に役立ちます。

主な用途:

-

高出力LEDベース

-

医療機器窓口

-

バイオセンサーシステム

-

電子機器保護

医療業界がこれらを好む理由は、人体に安全だからです。FDAは2024年にいくつかの新たな医療用途を承認しました。

どのように作られるのか?製造工程

ホットプレス:標準法

ほとんど 透明セラミック ホットプレス法で製造されます。これは、熱と圧力を同時に加える方法です。

この工程には1,800℃の高温が必要で、8~24時間かかります。私は車よりも大きなプレス機を持つ工場を見学したことがあります。そのプレス機は直径18インチの部品を製造できます。

エネルギーコストは総製造コストの約30%を占めています。そのため、これらの材料は通常のガラスよりもはるかに高価です。

放電プラズマ焼結:新しい方法

SPSテクノロジー 透明セラミックスの製造方法に革命を起こしています。この技術は、電気パルスを用いて材料を高速加熱します。

私が確認したメリット:

-

60% エネルギー消費量の削減

-

加工時間を30分から2時間に短縮

-

15-20%による光透過率の向上

-

25%による大量注文時のコスト削減

SPS 施設に投資する企業は、年間 1,000 個以上を製造する際にコストを大幅に削減しています。

現在、透明セラミックはどこで使用されていますか?

軍事および防衛アプリケーション

軍事分野では、先端材料への支出が記録的な水準に達しています。2024年、米国国防総省は各研究プロジェクトに1億4千万トンの助成金を交付しました。

防衛企業での経験があり、現在取り組んでいるプロジェクトには以下が含まれます。

-

防弾車両窓

-

レーザー抵抗システム

-

電磁攻撃からの保護

-

耐薬品性に関する洞察

これらの契約は通常、数年にわたって数億ドルの価値があります。

航空宇宙と航空

私は複数の航空会社のサプライヤーと仕事をしていますが、彼らは常に軽量で耐久性のある素材を求めています。燃料費が利益を圧迫しています。 透明セラミック 安全性を損なうことなく重量を軽減できます。

航空機用のこれらの材料の承認を得るのは困難です。認証取得に2年近くも待つ企業も見てきました。航空当局は乗客の努力を理由に削減をしません。

宇宙産業は急速に進化しています。衛星には、過酷な環境下での15年間のミッションでも故障しない素材が必要です。

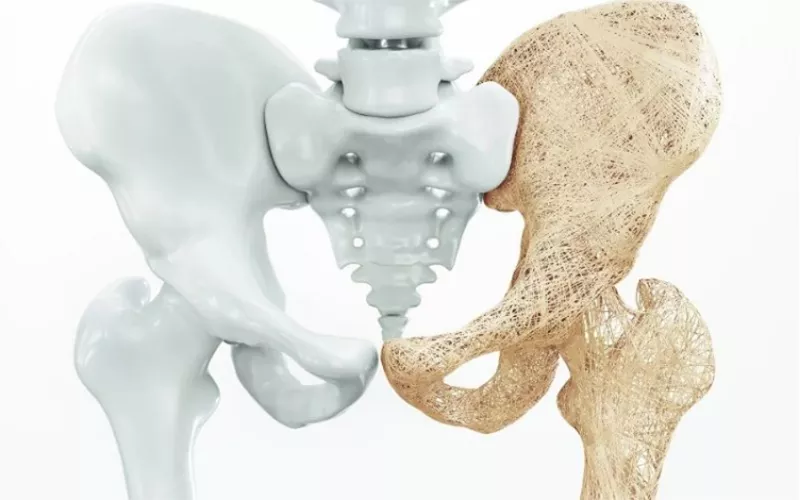

医療とヘルスケア

今年、透明セラミックがFDA(米国食品医薬品局)の複数の新しい医療用途への承認を取得したことを知り、大変嬉しく思いました。歯科医の友人が、これらの素材は患者にとって本物の歯と見分けがつかないほど画期的なものだと言っていました。

私は興味深い医療プロジェクトのコンサルティングに携わってきました。

-

手術器具の窓で医師が機器を開けずに内部を確認できるもの

-

正確なスキャンに必要な結晶などの透明な医療用画像部品

-

人体内で分解されない長期埋め込み型インプラント

-

患者の健康状態を監視するバイオセンサーデバイス

医療企業はこれらの材料の使用を継続的に拡大しています。患者の安全が最優先事項であるため、コストは大きな懸念事項ではありませんが、高い価格を支払う覚悟はできています。

ガラスや他の素材に対する利点

ガラスよりもはるかに強い

の比較 透明セラミック その他資料は以下のとおりです。

-

透明セラミックス:強度300~600 MPa

-

通常の強化ガラス:50~100 MPaの強度

-

防弾ガラス: 100-150 MPa強度

-

プラスチック(ポリカーボネート):60~70 MPaの強度

衝撃試験を実施し、透明セラミックがガラスサンプルを完全に破壊する衝撃に耐えることを確認しました。

極端な温度にも対応

私はほとんどの物質を溶かす炉で材料をテストしました。

-

透明セラミック:1,600℃でも機能し続ける

-

強化ガラス:400℃で軟化し始める

-

プラスチック:140℃で完全に溶解

この大きな違いは、透明なセラミックをジェットエンジンの隣や、通常のガラスが液体に変わる炉内に置くことができるということを意味します。

透明セラミックの購入:知っておくべきこと

誰が作るのか?

私は世界中のサプライヤーと取引しています。主要メーカーには、Surmet Corporation、CoorsTek、Fraunhofer IKTSなどがあります。これらの企業は急速に成長していますが、納期が長くなる傾向があります。

GGSセラミック 高品質の透明セラミックソリューションを、より良い価格と迅速な納期で提供しています。小規模なサプライヤーの方が大手企業よりも優れたサービスを提供していることが多いことに気づきました。

常にバックアップサプライヤーを確保してください。主要サプライヤーに問題が発生した場合、彼らは会社がパニックに陥るのを目の当たりにしました。

現在の価格と費用

実際のコスト 本日お支払いいただきます:

-

ALON: 1平方インチあたり$10-15

-

透明スピネル:$20,000~80,000/個

-

カスタム開発:新規デザインの場合$100,000~350,000

-

エネルギーは製造コストの30%を占める

100個以上まとめてご購入いただくと、20~40%割引になります。ただし、大量注文の場合は12~18ヶ月先の計画が必要です。

「年間200個の生産を約束することで、35%の価格を下げることができました。計画的な生産は、このコスト削減に見合うだけの価値があります。」オプティカルシステムズ社 調達マネージャー、デビッド・チェン

リードタイムと計画

どれくらい待つか:

-

標準製品: 20~28週間

-

カスタムパーツ: 6~12か月

-

新しいデザイン: 12~18か月

-

軍事/航空宇宙テスト: 3~12か月追加

供給問題が影響 透明セラミック 一般的な材料よりも高価です。賢いバイヤーは、重要な用途のために余分に在庫を保有しています。

将来のトレンド: 次に何が起こるのか?

研究重点分野

現在の研究 より良い材料を作りながらコストを下げるよう努めています。大学は毎年1億4千万5千万ポンド以上の政府資金を受け取っています。

科学者たちは以下のことに取り組んでいます。

-

3Dプリント方法

-

低温処理

-

光透過率の向上

-

より大きなコンポーネントサイズ

-

新しい素材の組み合わせ

成長市場

新しい産業 使い始める 透明セラミック:

-

家電製品の画面

-

車のセンサーシステム

-

太陽エネルギー機器

-

建物の窓

2031年まで毎年22%の成長が予測されています。コストが下がるにつれて、新しい用途が次々と生まれます。

最高の結果を得るためのヒント

適切なタイプを選ぶ

選択する際にはこれらの要素を考慮してください 透明セラミック:

-

必要な温度範囲

-

アプリケーションとの化学的適合性

-

強度要件

-

サイズ制限

-

予算の制約

サプライヤーとの連携

ベストプラクティス 私が学んだこと:

-

大量注文の前にサンプルを入手

-

認証と品質システムを検証する

-

サプライヤーの財務安定性を確認する

-

バックアップサプライヤーを特定する

-

長いリードタイムを想定した在庫計画

「必ず最初にサンプルをテストしてください。テストしていなかったら$200,000のコストがかかっていたであろう品質問題を発見しました。」Aerospace Components Inc. 品質マネージャー、リサ・パーク

結論

透明セラミック これまで不可能だった、結晶のように透明で驚くほど強い素材を提供します。 透けて見えるアルミニウム ガラスのように割れることはありません。現在の用途は軍事用途です。 透明な鋼鉄保護通常の素材では対応できない、航空機の窓、医療機器、高性能電子機器などにも使用されています。