Apakah Anda ingin tahu apa itu keramik kordierit dan bagaimana keramik tersebut mengubah proses produksi produk? Baik Anda seorang produsen atau sekadar ingin tahu tentang keramik kordierit, artikel blog ini cocok untuk Anda. Di sini, Anda akan segera mengetahui segala hal tentang keramik kordierit, mulai dari sifat-sifatnya, hingga proses produksi, jenis, aplikasi, dan keterbatasannya. Jadi, mari kita pelajari lebih lanjut tentang keramik kordierit.

Apa itu keramik kordierit?

Keramik kordierit adalah bahan keramik struktural tahan api yang terdiri dari silikat, magnesium, aluminium, dan besi. Dengan rumus kimia (2MgO-2Al2O3-5SiO2), kordierit memiliki ketahanan guncangan termal dan ketahanan ekspansi termal yang luar biasa. Mereka dapat menahan suhu kerja setinggi 1000℃ dengan Suhu sintering 1350 ℃. Inilah alasan mengapa keramik khusus ini cocok untuk aplikasi suhu tinggi Anda. Kegunaannya yang luas meliputi furnitur kiln, konverter katalitik, penukar panas, dan komponen elektronikKarena material seperti bubuk ini pertama kali ditemukan oleh seorang ahli geologi Prancis, Louis Cordier, material-material ini dinamai menurut namanya.

Sifat utama keramik kordierit

-

Tahan terhadap guncangan termal: Keramik kordierit tidak terganggu oleh perubahan suhu yang tiba-tiba, sehingga lebih tahan terhadap guncangan termal.

-

Ekspansi rendah pada suhu tinggi: Keramik kordierit tidak mudah memuai pada suhu tinggi. Ini berarti keramik ini mempertahankan volume dan ukurannya dalam kondisi yang sulit.

-

Isolasi listrik rendah: Keramik kordierit tidak dapat menghantarkan arus listrik. Sifat isolasinya menjadikannya pilihan yang sangat baik untuk komponen listrik Anda, seperti sekring.

- Ketahanan kimia yang lebih tinggi: Keramik kordierit juga menunjukkan toleransi yang luar biasa terhadap cuaca dan bahan kimia — tidak mudah berkarat atau membusuk.

Secara keseluruhan, keunikan keramik kordierit menjadikannya material yang ideal untuk penggunaan yang menantang.

Bagaimana keramik kordierit diproduksi?

Karena ketersediaan keramik kordierit yang terbatas di alam tidak dapat memenuhi kebutuhan industri manufaktur, Anda mungkin perlu memproduksinya secara sintetis dan kemudian menyusunnya. Proses ini cukup rumit dan membutuhkan peralatan canggih. Namun, berikut ini adalah ikhtisar langkah demi langkah dari proses pembuatan keramik kordierit.

Langkah-1 Pemilihan bahan baku berkualitas tinggi

Produksi keramik kordierit dimulai dengan pemilihan bahan baku berkualitas tinggi secara cermat. Untuk tujuan ini, bahan-bahan seperti talk, kaolin, dan alumina menyediakan senyawa penting magnesium oksida, aluminium oksida, dan silika. Bahan-bahan ini perlu ditimbang dan dicampur, mengikuti rasio stoikiometri yang dibutuhkan bahan kordierit.

Setelah dicampur dalam jumlah yang tepat, bahan-bahan ini dimasukkan ke dalam ball mill untuk penggilingan seragam sehingga setiap partikel berukuran sama. Keseragaman partikel ini membantu bahan menerima panas yang merata pada tahap selanjutnya untuk kualitas yang konsisten.

Persiapan Langkah-2

Pada tahap pertama, material kordierit primer sudah siap, yaitu dalam bentuk bubuk. Berikutnya adalah tahap pembentukan. Bubuk keramik kordierit yang diperoleh memiliki daya ikat yang lebih rendah. Itulah sebabnya Anda perlu menambahkan bahan pengikat untuk memadatkan atau mencetak dalam bentuk yang diinginkan.

Langkah-3 Pembentukan

Setelah mencampur bahan tambahan, keramik ini dapat dibentuk menggunakan berbagai teknik seperti ekstrusi, pengepresan kering, atau pengecoran selip. Namun, Anda perlu memilih teknik pembentukan tergantung pada kompleksitas bentuknya. Setelah dibentuk, keramik ini perlu dikeringkan untuk memastikan tidak ada uap air yang tertinggal.

Langkah 4 Sintering

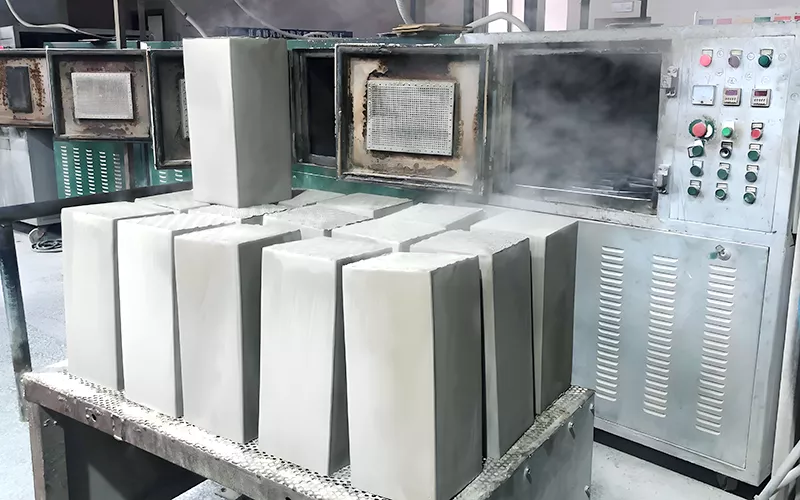

Sama seperti tembikar yang memerlukan pemanasan agar kuat, bentuk keramik kordierit yang sudah jadi harus melalui proses pemanasan intensif, yang dikenal sebagai sintering. Jadi, Anda perlu memanaskan bentuk-bentuk ini dalam tanur pada suhu 1200℃ hingga 1450℃, tergantung pada formula campurannya. Panas di bawah titik leleh ini memungkinkan partikel-partikel tersebut menyatu dan mempertahankan bentuknya di masa mendatang.

Langkah-5 Pendinginan

Setelah sintering, bentuk keramik kordierit ini perlu didinginkan. Namun, proses pendinginan harus dilakukan secara perlahan untuk menghindari kejutan termal pada tahap produksi yang rumit ini.

Langkah-6 Pemrosesan sekunder

Tidak perlu, tetapi tergantung pada tujuan penggunaannya, bentuk keramik ini mungkin perlu digerinda, dipotong, atau dilapisi.

Langkah-7 Pemeriksaan Kualitas

Setelah mendapatkan produk akhir, pemeriksaan kualitas yang ketat sangat penting. Pemeriksaan ini memastikan ketahanan terhadap guncangan suhu, ketahanan terhadap ekspansi termal, kekuatan, kepadatan, porositas, dan isolasi listrik yang konsisten. Hasilnya adalah nilai akhir—kinerja yang konsisten.

Langkah-8 Pengemasan dan penyediaan

Akhirnya, keramik kordierit siap untuk digunakan oleh para pengguna — baik dari kalangan industri maupun masyarakat umum. Anda dapat mengemas dan memberi label sesuai kebutuhan.

Apa saja jenis keramik kordierit dan aplikasinya?

Lihat, semua keramik kordierit memiliki ketahanan yang hampir sama terhadap perubahan suhu dan pemuaian terkait. Namun, Anda dapat mengendalikan porositas dan kepadatannya, dengan mempertimbangkan penggunaannya. Misalnya, keramik yang digunakan untuk membuat filter memiliki porositas yang lebih tinggi dan kepadatan yang lebih rendah. Sebaliknya, keramik yang digunakan dalam aplikasi listrik mungkin memiliki kepadatan yang lebih tinggi dan porositas yang lebih rendah.

Jadi, tergantung pada sifat rekayasanya, keramik kordierit dapat berpori atau padat. Pada saat yang sama, beberapa aditif juga dapat meningkatkan ketahanan isolasi atau guncangan termalnya. Namun, formula yang direkomendasikan hampir serupa: 13,8% MgO, 34,8% Al2O3 dan 51,4% SiO2, sehingga menghasilkan 2MgO, 2Al2O3, 5SiO2 secara kimiawi.

Apa saja aplikasi keramik kordierit?

Kualitas unik keramik Cordierit membuatnya cocok untuk berbagai keperluan industri atau sehari-hari. Beberapa di antaranya adalah sebagai berikut:

Perabotan kiln

Keramik kordierit struktural merupakan bagian dari lingkungan bersuhu tinggi seperti tungku pembakaran atau tungku pemanas. Keramik ini digunakan sebagai furnitur di sana, seperti rak, pelat dorong, dan kolom.

Isolasi listrik

Berkat sifat dielektriknya, keramik kordierit sangat diandalkan untuk membuat komponen berisolasi seperti termostat, sekering, dan lampu lainnya.

Sistem filtrasi

Dibentuk sebagai struktur sarang lebah, keramik kordierit yang ringan dan sangat berpori merupakan bagian dari sistem penyaringan dan pembawa katalis.

Filtrasi industri logam cair

Keramik kordierit berpori, dengan porositas dan ketahanan termal yang lebih tinggi, membantu penyaringan logam cair selama pemrosesan kimia. Porositas yang luar biasa tersebut membuatnya cocok untuk penggunaan kelas atas.

Isolasi termal ringan

Dengan porositas tertinggi dan kepadatan terendah, keramik kordierit seperti busa membantu proses industri insulasi termal yang ringan. Penggunaan keramik busa kordierit tersebut sangat luas.

Substrat konverter katalitik

Keramik kordierit merupakan pilihan yang sangat baik sebagai substrat konverter katalitik. Dengan ekspansi termal yang rendah dan porositas yang tinggi, keramik ini membantu penyaringan gas buang pada mobil.

Peralatan masak alias Flameware

Terakhir, penggunaan keramik kordierit yang paling umum adalah dalam menyiapkan peralatan masak. Anda dapat menemukannya di mana-mana, mulai dari memanggang hingga memanggang–berkat toleransi suhu dan ketahanan guncangan termalnya yang tak tertandingi. Batu pizza, batu pemanggang, briket keramik, piring casserole hanyalah beberapa contoh.

Apa saja keterbatasan keramik kordierit?

Seperti material lainnya, keramik kordierit memiliki beberapa keterbatasan. Anda dapat mempertimbangkannya sebelum memilih kordierit. Beberapa di antaranya adalah:

-

Keramik kordierit kurang kuat — interaksi paksa seperti pemuatan, benturan, atau jatuh dapat merusaknya. Jadi, Anda tidak dapat memuatnya terlalu berat atau menanganinya dengan kasar.

-

Batu-batu ini masih dapat pecah akibat perubahan suhu yang tiba-tiba, terutama jika dibuat dengan tipis. Batu pizza dan batu pemanggang adalah contoh umum dari kerentanannya.

-

Karena keramik kordierit memiliki titik leleh terbatas sekitar 1460 derajat celcius, Anda tidak dapat melampaui batasnya. Itulah sebabnya keramik ini tidak tahan terhadap pembentukan fase sekunder.

-

Terakhir, keramik kordierit memerlukan proses produksi yang rumit. Jadi, harganya mahal.

Kesimpulan

Meskipun rentang suhunya terbatas, kekuatannya kurang, dan biaya produksinya lebih tinggi, keramik kordierit masih sangat bagus untuk berbagai aplikasi. Keramik ini memiliki banyak keunggulan dibandingkan banyak material lain dalam hal guncangan termal dan ekspansi termal, selain insulasinya. Anda dapat mempertimbangkan untuk menggunakannya jika sesuai dengan kebutuhan dan anggaran Anda.