Kekerasan Keramik merupakan salah satu sifat material yang menjadikan keramik canggih unik. Kinerja tinggi keramik halus umumnya dikaitkan dengan data kekerasannya. Kekerasan membuat keramik berkinerja lebih baik sebagai rangka bodi, perkakas pemotong, komponen pompa, katup, dan suku cadang mobil. Oleh karena itu, memahami kekakuan sangat penting untuk menilai fungsi.

Kekerasan Material: Tinjauan Umum

Kekerasan adalah sifat material yang berbicara banyak tentang perilaku material di bawah tekanan yang diberikan. Telah banyak penelitian yang dilakukan di masa lalu untuk menyimpulkan tentang kekerasan material yang populer. Salah satu standar tersebut adalah Kekerasan Mohs skala.

Hal-hal yang Perlu Diketahui Tentang Skala Kekerasan Mohs

Skala kekerasan Mohs, merupakan informasi tentang kekerasan atau ketahanan gores berbagai zat yang diminati. Ini adalah sistem pemeringkatan raksasa yang mencantumkan sebagian besar bahan umum. Sistem ini memiliki data kekerasan yang ditetapkan dalam skala 1 hingga 10. Skala kekerasan Mohs membantu ahli geologi mempersempit pilihan ke entitas dengan kinerja terbaik.

Cara Membaca Skala Kekerasan Moh

Membaca skala kekerasan Mohs relatif mudah. Merujuk pada gambar di atas, material yang paling keras adalah Berlian. Keramik teknis seperti Boron Nitrida memiliki kekerasan keramik sebesar 10 yang setara dengan berlian. Kekerasan karbida Tungsten dan Titanium Karbida berada pada skala yang sama seperti yang ditunjukkan pada grafik.

Kekerasan Keramik Vs Baja

Beberapa hal penting lainnya dari skala kekerasan Moh adalah data kekerasan baja dan perbandingannya dengan keramik. Baja yang dikeraskan memiliki rentang skala kekerasan Moh 7-8. Kekerasan Moh keramik seperti silikon atau boron karbida lebih unggul daripada baja yang dikeraskan. Baja biasa jauh lebih rendah di mana rentang kekerasannya 4-5, bahkan lebih rendah daripada kekerasan email gigi.

Dimanakah Porselen pada Skala Moh?

Porselen adalah jenis bahan keramik yang tembus cahaya dan memiliki ukuran butiran halus. Bahan baku seperti kaolin, kuarsa, feldspar, dan mika membuatnya menjadi keramik yang lebih keras. Pemrosesan suhu tinggi dari bahan di atas menghasilkan pembentukan porselen, yang secara umum dikenal sebagai tanah liat Cina.

Jika melihat skala kekerasan Moh yang ditunjukkan di atas, kisaran keramik porselen adalah sekitar 7. Material ini lebih baik dalam hal ketahanan aus jika dibandingkan dengan baja biasa. Kekerasan menurut skala Moh sama dengan kekerasan kuarsa.

Pentingnya Pengujian Kekerasan Keramik

Kekerasan keramik digunakan untuk merujuk pada kemampuan keramik untuk menahan deformasi plastik. Namun, kekerasan jelas bukan satu-satunya faktor untuk mengukur kekuatan mekanis. Selain kekerasan, sifat-sifat seperti ketangguhan dan ketahanan aus juga dapat membantu kita lebih memahami keramik tertentu.

Gagasan tentang kekerasan keramik sangat penting untuk menentukan penerapan keramik tertentu di bidang yang diinginkan. Banyak tuntutan saat ini menentukan kekerasan minimum yang diperlukan. Misalnya, implan bedah memerlukan kekerasan Zirkonia sekitar 11,8 GPa untuk beban sekitar 9,8 N.

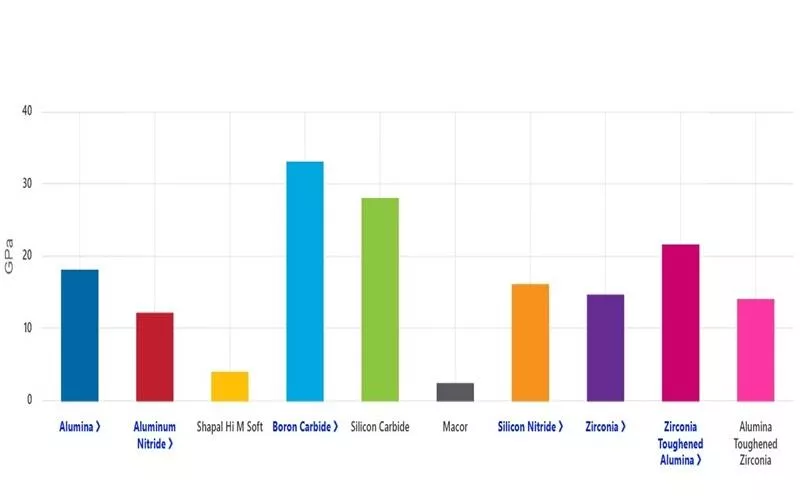

Di atas adalah bagan perbandingan cepat dari berbagai keramik teknis dan nilai kekerasannya. Mirip dengan data Moh, dari semua keramik yang tersedia, Boron Karbida memiliki nilai kekerasan tertinggi diikuti oleh Silikon Karbida.

Bagaimana Menguji Kekerasan Bahan Keramik?

Kekerasan bahan keramik merupakan fungsi dari sifat bawaan keramik yang dipilih. Sifat-sifat tersebut meliputi komposisi keramik, ukuran butiran, porositas, dan fase pada batas butiran. Pengujian kekerasan keramik membantu kita mengkarakterisasi bahan keramik terhadap aplikasi yang diabaikan. Mari kita lihat secara rinci berbagai uji kekerasan keramik yang ada secara global.

Tes Indentasi

Teknik indentasi relatif sederhana dan mudah serta memerlukan penekanan indentor pada permukaan material keramik, pengukuran indentasi yang terbentuk, dan penerapan beban yang dihitung pada material untuk membentuk indentasi. Kekerasan keramik kemudian dapat ditentukan menggunakan data beban dan jumlah deformasi.

Indenter yang digunakan dalam pengujian memiliki ukuran dan bentuk yang berbeda-beda. Beberapa bentuk diberikan di bawah ini sebagai referensi. Ukurannya bervariasi dari nano, mikro, dan makro tergantung pada jenis dan sifat keramik yang akan diuji. Ide umum di balik pengujian kekerasan keramik adalah, semakin keras materialnya, semakin kecil lekukan yang terbentuk.

Ada beberapa jenis uji lekukan seperti metode Vickers, Berkovich, Knoop, Brinell, dan Rockwell. Uji ini bersifat statis karena beban yang telah ditentukan digunakan untuk membuat lekukan. Sebagian besar uji kekerasan keramik di seluruh dunia didasarkan pada prosedur Vickers, Knoop, dan Berkovich. Rockwell dan Brinell kurang dipertimbangkan untuk pengujian kekerasan keramik.

Uji Kekerasan Vickers

Sekitar 60 % dari rekayasa dan karakterisasi global mengikuti uji kekerasan Vickers. Uji kekerasan Vickers biasanya menggunakan beban dalam kisaran 9,8 N sebagaimana direkomendasikan oleh standar C1327. Kadang-kadang juga menggunakan 98 N tergantung pada sifat keramik. Bahan indentor yang terbuat dari berlian ditekan ke keramik untuk pengukuran.

Indenter yang digunakan dalam uji kekerasan Vickers adalah piramida berbentuk persegi. Sudut 136 derajat dipertahankan antara sisi-sisi indenter yang berlawanan. Gaya yang diberikan sekitar 100 Kgf selama sekitar 10 – 15 detik. Lekukan yang terbentuk kemudian diukur untuk menemukan kekerasan keramik dengan rumus yang diberikan di bawah ini.

H = 1,8544Pd2

Adalah,

H adalah kekerasan keramik Vickers

P diberikan gaya yang dipaksakan dalam Kgf

d adalah jarak diagonal lekukan

Gambar di atas menunjukkan lekukan Vickers pada bantalan Bola Silikon Nitrida yang digunakan dalam EV.

Kekurangan Uji Kekerasan Vickers

Uji kekerasan Vickers memiliki beberapa kekurangan. Teknik ini terkadang menghasilkan pembacaan yang salah karena kesulitan dalam pengukuran ketika ukuran lekukan lebih kecil. Pada beban yang sangat tinggi, masalah umum seperti retak dan terkelupas juga muncul pada uji kekerasan Vickers. Namun, terlepas dari kekurangannya, pengujian ini tentu saja direkomendasikan sesuai standar untuk mengkarakterisasi keramik tingkat lanjut.

Uji Knoop Kekerasan Keramik

Uji Knoop untuk menentukan kekerasan bahan keramik menggunakan indenter berbentuk belah ketupat. Indenter ini terbuat dari berlian yang pada dasarnya menyerupai piramida panjang. Uji Knoop digunakan untuk mengukur kekerasan mikro bahan rapuh atau lembaran tipis. Teknik ini direkomendasikan dalam standar ASTM E-34.

Indenter dalam uji Knoop memiliki sudut 172 derajat antara sisi yang berlawanan. Berikut adalah gambar indentasi dasar yang terbentuk selama Uji Kekerasan Keramik Knoop. Salah satu keuntungan utama uji Knoop dibandingkan Vickers terkait dengan fungsionalitas indenter yang panjang. Indenter yang panjang menghindari retaknya keramik selama pengujian.

Luas lekukan yang disebabkan oleh uji Knoop umumnya diukur menggunakan mikroskop. Lekukan tersebut pada dasarnya 2,8 kali lebih panjang dan dangkal jika dibandingkan dengan lekukan Vickers. Persamaan untuk menghitung kekerasan keramik Knoop diberikan sebagai berikut:

HK= PCpL2

Adalah,

P adalah singkatan dari beban

Cp adalah faktor koreksi indentor. Nilai yang umum digunakan adalah sekitar 0,070279

L adalah panjang diagonal lekukan

Kekurangan Uji Kekerasan Knoop

Secara teori lekukan yang panjang akan mempermudah pengukuran dalam uji Knoop. Namun ketidakpastian akibat ujung yang meruncing menimbulkan kesulitan dalam pengujian. Nilai ketidakpastian ujung yang terkait dengan uji kekerasan keramik Knoop berkisar antara 0,5 hingga 1 mm. Faktor lain yang memengaruhi pembacaan adalah resolusi mikroskop komersial yang digunakan untuk mengukur lekukan.

Uji Kekerasan Keramik Rockwell

Uji Rockwell menggunakan beban yang telah ditentukan sebelumnya sekitar 150 Kgf. Uji ini menggunakan indenter yang terbuat dari berlian atau tungsten karbida. Indenter berbentuk bola. Setelah indentasi dibuat, kedalaman dan titik referensi dibandingkan untuk mendapatkan nilai kekerasan. ASTM E -18 adalah kode etik umum untuk uji Rockwell.

Uji kekerasan keramik Rockwell lebih mudah dilakukan dan relatif akurat jika dibandingkan dengan pengujian lainnya. Awalnya beban awal diberikan dengan bantuan ball indenter. Setelah beban awal menembus lapisan permukaan, lekukan yang ditimbulkan diukur.

Uji Berkovich untuk Menentukan Kekerasan Material Keramik

Berkovich menggunakan piramida datar dengan ujung yang tajam untuk mengukur kekerasan material terutama dalam skala nano. Keramik harus memiliki ketebalan minimal 100 mm untuk melakukan uji Berkovich. Uji Berkovich biasanya digunakan dalam studi skala kecil dan menawarkan presisi yang lebih tinggi. Indenter yang digunakan dalam uji kekerasan keramik Berkovich memiliki sudut 115 derajat.

Berikut ini merupakan gambar representatif dari penekan Berkovich.

Rumus untuk menentukan kekerasan keramik melalui uji Berkovich adalah:

H=1569,7 P d2

Di mana,

P adalah singkatan dari gaya uji dalam satuan Kgf

D adalah ukuran diagonal dalam mikrometer dari lekukan

Intinya

Mengetahui kekerasan material keramik penting untuk mengevaluasi fungsionalitas keramik dalam konteks tertentu. Metode pengujian seperti Vickers, Knoop, dan Rockwell telah berhasil selama bertahun-tahun. Seperti yang ditetapkan oleh standar, pengujian yang tepat harus dilakukan pada material yang tepat untuk memperoleh data yang bermanfaat.