Karena atom permukaan rentan terhadap oksidasi dalam kondisi tertentu, korosi dapat merusak material melalui interaksi kimia. Terkadang, korosi melindungi material tetapi dapat menyebabkan perubahan warna, mengurangi integritas struktural, dan memperpendek masa pakai. Oleh karena itu, artikel ini akan membantu Anda memahami berbagai jenis korosi dan dampaknya pada berbagai material.

Korosi adalah proses elektrokimia yang sangat kompleks yang memengaruhi material di semua industri. Panduan ini akan memandu Anda memahami prinsip dasar korosi, berbagai jenisnya, dan strategi pencegahan yang efektif menggunakan material perlindungan korosi modern.

Tautan Cepat

- Mengapa Material Dapat Terkorosi?

- Apakah Sebagian Besar Korban Korosi Bisa Jadi Pecinta Musik Metal?

- Faktor Dasar Yang Mempengaruhi Korosi

- Jenis Korosi

- Panduan Pemilihan Material Tahan Korosi

Mengapa Material Dapat Terkorosi?

Korosi adalah proses degradasi alami bahan (terutama logam) melalui reaksi kimia atau elektrokimia dengan lingkungan. Ketika atom permukaan suatu bahan bersentuhan dengan unsur-unsur di lingkungan (seperti oksigen dan uap air di ruang angkasa), atom-atom tersebut dapat bereaksi dan berubah menjadi beberapa zat yang tidak diinginkan, sehingga mengakibatkan degradasi sifat dasar bahan tersebut.

Meskipun semua material dapat mengalami beberapa bentuk degradasi, logam lebih rentan terhadap korosi karena sifat elektrokimianya yang unik. Logam mengalami korosi secara alami, dan lebih cepat mengalami korosi di lingkungan tertentu (seperti saat terkena udara dan air). Tentu saja, ada beberapa logam yang relatif stabil, seperti emas dan platinum, yang tidak mudah berkarat dan mengalami korosi karena sifat kimianya yang unik.

Apakah Sebagian Besar Korban Korosi Bisa Jadi Pecinta Musik Metal?

Umumnya, logam akan cepat terkorosi di lingkungan tertentu karena sifatnya yang tidak stabil. Secara khusus, beberapa logam di area yang lebih reaktif (seperti seng, besi, dll.) lebih rentan terhadap korosi, sementara beberapa logam di area yang kurang reaktif (seperti platina, emas, dll.) tidak mudah terkorosi. Biasanya kita menyebut korosi logam sebagai karat.

Kebanyakan korosi akan merusak material itu sendiri, tetapi yang menarik adalah ketika oksidasi aluminium terkorosi, oksida yang dihasilkan akan membentuk lapisan oksida yang padat. Lapisan oksida ini pada gilirannya dapat melindungi logam aluminium di dalam lapisan tersebut dari kerusakan. Ini diikuti oleh oksidasi, yang menunjukkan bahwa material tertentu dapat membentuk lapisan pasivasi yang bermanfaat.

Material non-logam juga dapat mengalami korosi karena memiliki ikatan ionik dan kovalen yang kuat serta sedikit atom bebas. Secara umum, material non-logam seperti material plastik, material keramik, dan polimer akan mengalami korosi dan terurai secara bertahap jika terkena sinar matahari dalam jangka waktu yang lama.

Faktor Dasar Yang Mempengaruhi Korosi

Apakah Anda penasaran tentang apa saja faktor dasar yang memengaruhi korosi?

Faktor Lingkungan

Suhu: Suhu memegang peranan penting dalam laju korosi, terutama di beberapa pabrik petrokimia, kilang minyak, dan industri kedirgantaraan, di mana suhu tinggi dapat mempercepat korosi material. Oleh karena itu, di bidang ini, bahan keramik biasanya dipilih, yang memiliki ketahanan suhu tinggi dan ketahanan korosi yang lebih kuat.

Kelembaban, atmosfer: Selain suhu, kelembapan dan kondisi atmosfer juga merupakan faktor utama yang memengaruhi korosi. Faktor-faktor tersebut menciptakan lingkungan dan kondisi yang ideal untuk korosi dan dapat menjalankan serangkaian reaksi elektrokimia. Saat material logam terpapar pada area yang sangat lembap, material tersebut cenderung mengembangkan berbagai jenis karat. Alasan utama terjadinya hal ini adalah karena kelembapan mempercepat oksidasi dan korosi. Oleh karena itu, di lingkungan yang kering atau bebas oksigen, laju korosi logam dapat diperlambat secara efektif.

Sifat Material

Logam Aktif: Potensial elektroda dari berbagai logam memengaruhi ketahanan korosi logam tersebut. Logam dengan potensi elektroda yang lebih tinggi memiliki ketahanan korosi yang lebih baik daripada logam dengan potensi elektroda yang lebih rendah. Beberapa logam aktif seperti seng dan besi sangat rentan terhadap korosi.

Kotoran: Selain sifat material itu sendiri, keberadaan kotoran juga akan memengaruhi laju korosi. Jika kotoran seperti garam menempel pada permukaan, korosi akan semakin cepat. Jika lapisan oksida alami seperti aluminium menempel, efisiensi korosi akan sangat berkurang.

Jenis Korosi

Jadi, apa saja jenis korosi? Kami telah memilah 9 jenis korosi yang berbeda agar Anda dapat memahaminya dengan cepat.

Korosi Galvanik

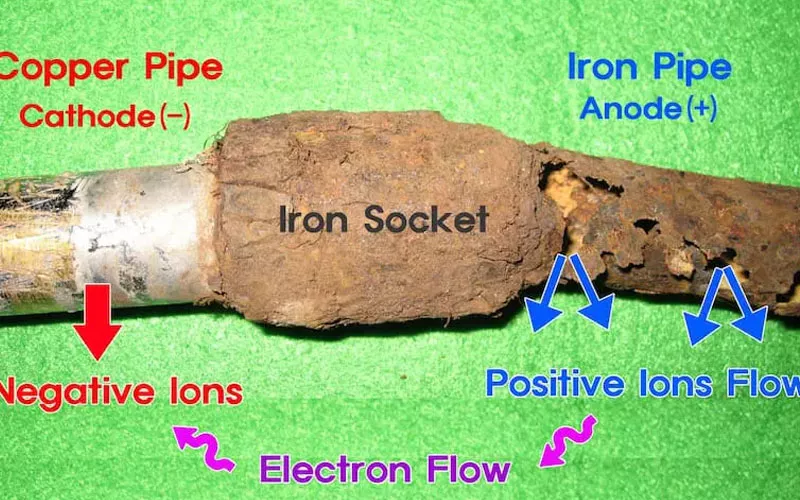

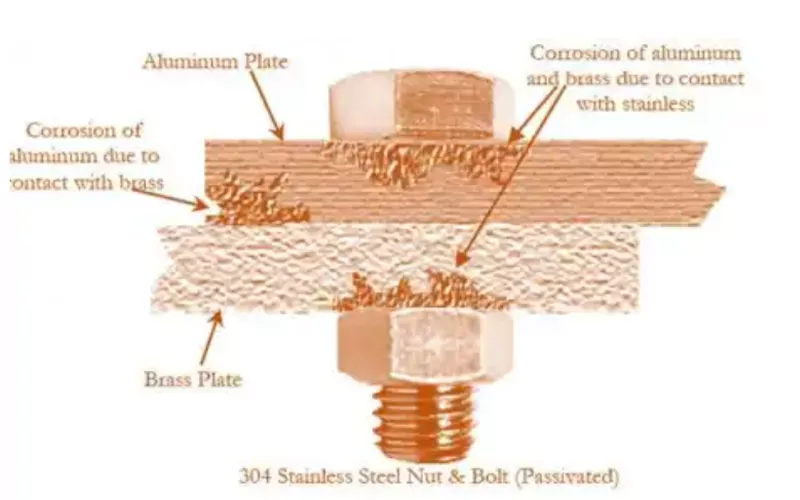

Korosi galvanik adalah fenomena korosi yang disebabkan oleh reaksi elektrokimia ketika dua material logam yang berbeda bersentuhan dalam lingkungan elektrolit. Inti dari korosi ini adalah bahwa baterai primer terbentuk diantara dua logam, dimana logam yang lebih aktif merupakan anoda dan akan terkorosi terlebih dahulu, sedangkan logam yang lebih inert merupakan katoda dan akan terlindungi, sehingga korosi akan diperlambat atau bahkan dihentikan.

Mekanisme korosi galvanik adalah ketika dua logam bersentuhan dalam larutan elektrolit (seperti air laut), logam anoda kehilangan elektron dan membentuk ion logam, dan elektron mengalir ke katoda, menyebabkan reaksi reduksi (seperti reduksi oksigen dan dekomposisi air). Korosi galvanik akan menyebabkan korosi logam anoda terus meningkat.

Korosi galvanik umum terjadi di lingkungan laut, terminal baterai, dan jaringan pipa bangunan, dan merupakan korosi yang lebih serius.

- Lingkungan Laut:Air laut secara alami merupakan elektrolit yang sangat konduktif, sehingga korosi galvanik umum terjadi dalam rekayasa kelautan. Jika logam lambung (biasanya baja) bersentuhan dengan baling-baling (biasanya paduan tembaga), jika tidak ada tindakan perlindungan yang diambil, logam tersebut akan terus terkorosi hingga dibuang.

- Terminal Baterai:Terminal positif dan negatif baterai serta konektornya biasanya terbuat dari logam yang berbeda. Saat keduanya bersentuhan, oksida atau produk korosi lainnya akan terbentuk di permukaan terminal akibat reaksi elektrokimia, yang mengakibatkan peningkatan resistansi dan memengaruhi efisiensi baterai secara keseluruhan.

- Bangunan dan Perpipaan:Pipa sering kali terletak di lingkungan pembuangan limbah dengan tingkat kelembapan tinggi. Ketika logam yang berbeda dihubungkan dan bersentuhan, korosi galvanik cenderung terjadi, seperti pada sambungan antara pipa baja dan pipa tembaga.

Jadi bagaimana cara mencegah korosi galvanik? Langkah-langkah umum adalah sebagai berikut:

- Metode Perlindungan Anoda Korban: Pilih logam yang lebih aktif sebagai anoda korban agar terkorosi terlebih dahulu, sehingga dapat melindungi struktur logam bangunan utama dari kerusakan. Metode ini sering digunakan di kapal, anjungan laut, dll.

Pilih Logam Yang Dekat Dengan Elektroda:Saat merancang, cobalah untuk memilih kombinasi dua logam dengan perbedaan potensial elektroda yang kecil, sebaiknya dalam kisaran 0,2 V. Misalnya, pilih kombinasi paduan tembaga dan kuningan pada sambungan pipa air.

Gunakan lapisan pelindung untuk mengisolasi kontak listrik: Tambahkan lapisan isolasi antara dua logam untuk mencegah kontak, seperti resin epoksi, pelapis keramik, paking isolasi, dll.

Korosi Pitting

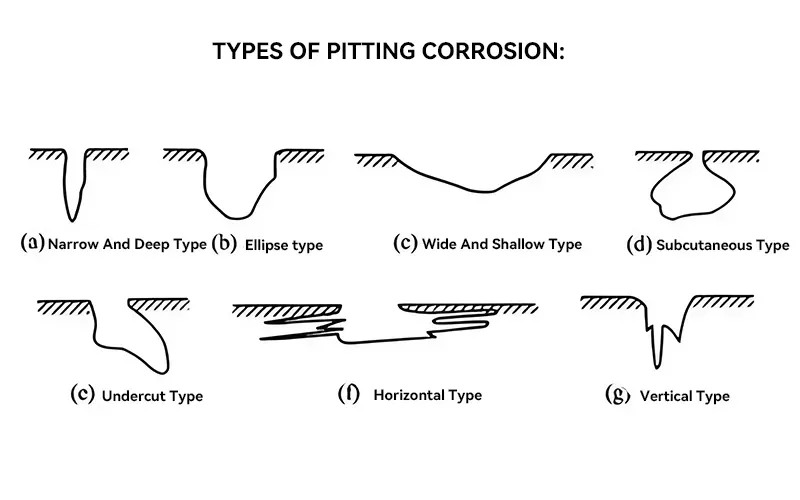

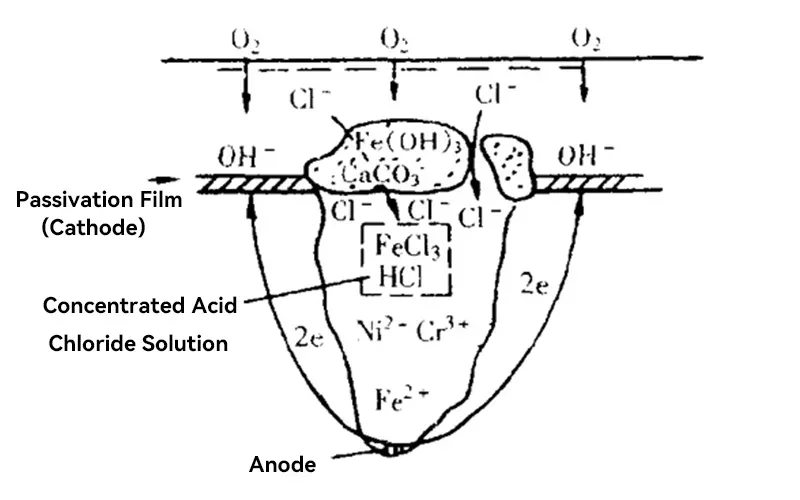

Penggalian adalah bentuk korosi yang sangat tersembunyi yang sering kali membentuk lubang lokal pada logam. Jenis korosi ini sangat merusak dan berbahaya. Korosi ini dapat menembus dalam tetapi menyebabkan kerusakan minimal pada permukaan. Setelah korosi dimulai, korosi akan terus mengkatalisis dirinya sendiri dan sulit dideteksi sebelum terjadi kerusakan besar.

Karakteristik dan kerusakan akibat korosi pitting terutama sebagai berikut:

- Tersembunyinya:Kerusakan permukaan yang disebabkan oleh pengelupasan biasanya kecil dan sulit dideteksi dengan mata telanjang atau pemeriksaan rutin pada tahap awal. Namun, korosi internal mungkin telah menembus jauh ke dalam struktur logam dan mungkin telah merusak atau bahkan melubangi struktur logam pada saat ditemukan.

- Properti Autokatalitik:Lingkungan korosi tertutup akan terbentuk di dalam lubang-lubang yang terbentuk akibat korosi sumuran, yang akan terus mengalami autokatalisis, sehingga mempercepat terjadinya korosi.

- Lokalitas:Pengikisan sering terjadi pada area di mana permukaan logam pasif secara lokal atau tidak rata, seperti goresan, cekungan, retakan, dan sebagainya.

Faktor utama yang menyebabkan terjadinya pitting adalah sebagai berikut:

- Film Penghancuran Pasivasi:Jika beberapa lapisan pasif yang melindungi logam internal rusak sebagian, kemungkinan hal itu menjadi titik awal terjadinya korosi pitting.

- Cacat Material Logam:Batas butiran, inklusi, struktur tidak rata atau sambungan las di dalam logam kemungkinan besar merupakan bagian sensitif terhadap korosi pitting.

- Lingkungan:Bila berada pada lingkungan lembab, kadar klorida tinggi, suhu tinggi dalam jangka waktu lama, maka kemungkinan terjadinya korosi sumuran akan besar.

Korosi pitting sangat berbahaya. Bahkan baja tahan karat, material dengan ketahanan korosi yang sangat baik, rentan terhadap korosi pitting di lingkungan dengan konsentrasi klorin yang tinggi, seperti air laut atau peralatan industri yang panas dan lembab. Oleh karena itu, sangat penting untuk mencegah korosi pitting. Langkah-langkah pencegahan yang umum adalah sebagai berikut:

- Logam dipoles secara internal untuk mencegah cacat lokal dan lapisan anti korosi digunakan untuk perlindungan tambahan

- Gunakan logam atau material paduan yang tahan korosi seperti baja tahan karat yang mengandung molibdenum (Mo) atau kromium (Cr) yang tinggi. Di lingkungan yang ekstrem, paduan super yang lebih tahan korosi juga dapat digunakan.

- Mengurangi konsentrasi ion klorida di lingkungan dan menghilangkan garam pada air laut

- Inspeksi pemeliharaan rutin untuk mencegah kondisi korosi semakin memburuk

Korosi Suhu Tinggi

Jenis korosi ini terjadi pada lingkungan bersuhu tinggi di atas 400°C (750°F). Korosi suhu tinggi sangat umum di lingkungan industri seperti turbin gas, tungku, pembangkit listrik, dan fasilitas manufaktur.

Kombinasi suhu ekstrem dan gas korosif menciptakan kondisi yang sangat agresif yang dapat dengan cepat mengikis beberapa logam paduan berkinerja tinggi. Selain itu, endapan garam cair dan abu yang ditinggalkan oleh polutan atmosfer juga akan mempercepat korosi. Oleh karena itu, logam paduan yang sangat tahan panas dan mekanisme pendinginan yang lengkap sangat penting untuk mencegah korosi suhu tinggi.

Korosi Intergranular

Logam tersusun dari butiran-butiran, dengan atom-atom yang tersusun secara teratur dalam setiap butiran. Korosi mempengaruhi batas-batas butiran karena area ini lebih reaktif daripada matriks. Korosi intergranular terutama disebabkan oleh pengotor pada batas-batas butiran dan pengayaan atau penipisan unsur-unsur paduan di area batas.

Korosi intergranular merupakan fenomena korosi lokal yang umum, yang terutama terjadi di area batas butir bahan logam. Banyak logam biasanya tersusun dari banyak butir, dan susunan atom di dalam setiap butir teratur, tetapi di persimpangan butir, yaitu area batas butir, susunan atom lebih tidak teratur dan energinya lebih tinggi, sehingga area ini lebih rentan terhadap korosi.

Penyebab utama terjadinya korosi intergranular adalah adanya beberapa komponen kimia khusus di area batas butir, yang menyebabkan perbedaan distribusi. Jika terdapat akumulasi kotoran di dekat batas butir, keberadaan kotoran ini akan mengurangi ketahanan korosi batas butir, sehingga lebih rentan terhadap korosi.

Selain itu, jika unsur paduan tertentu diperkaya atau dikurangi pada batas butir, karakteristik elektrokimia pada batas butir akan berubah, yang menyebabkan peningkatan korosi. Dalam industri, selama perlakuan panas atau pengelasan baja tahan karat, jika kandungan kromium pada batas butir berkurang karena presipitasi kromium karbida, zona pengurangan kromium akan terbentuk, yang akan menyebabkan korosi intergranular.

Korosi intergranular tidak hanya melemahkan kekuatan mekanis logam, tetapi juga dapat menyebabkan seluruh struktur logam rusak, sehingga perlu dilindungi. Cara perlindungan yang paling umum adalah dengan menggunakan proses perlakuan panas yang tepat, mengurangi kotoran dalam material, dan memilih material paduan yang mengandung unsur penstabil (titanium atau niobium).

Retakan Lingkungan

Peretasan lingkungan disebabkan oleh berbagai faktor lingkungan, seperti bahan kimia, stres, dan suhu.

- Retak Korosi Tegangan (SCC)SCC merupakan kombinasi berbahaya dari tekanan mekanis dan lingkungan yang korosif. Korosi tegangan merupakan jenis korosi yang paling berbahaya karena dapat menyebabkan material rusak tanpa peringatan.

Korosi tegangan terjadi ketika beberapa material mengalami tegangan tarik dalam lingkungan korosif dan panas ekstrem. Korosi tegangan terjadi ketika logam memuai dan menyusut akibat perubahan suhu, yang melemahkan integritas struktur logam.

Korosi tegangan terjadi saat retakan kecil pertama kali muncul pada permukaan logam. Seiring waktu, retakan tersebut akan meluas secara bertahap dan menyebabkan kerusakan struktural. Jenis korosi ini terjadi saat baja tahan karat mengalami tegangan dalam lingkungan klorida.

Tindakan pencegahan utama terhadap korosi tegangan adalah:

- Pilih bahan dengan hati-hati

- Perawatan penghilang stres

- Tindakan Pengendalian Lingkungan

- Korosi KelelahanSeperti halnya korosi tegangan, korosi kelelahan juga dapat menyebabkan keretakan dini pada logam di lingkungan korosif. Korosi kelelahan merusak lapisan pelindung dan mempercepat proses korosi. Tentu saja, korosi kelelahan dapat dikendalikan dengan mengurangi atau menghilangkan tegangan siklik dan menghindari desain transmisi getaran.

Korosi Seragam

Jenis korosi ini umumnya terjadi pada permukaan logam, dan penyebab utamanya adalah tidak adanya lapisan pelindung. Ketika reaksi kimia atau elektrokimia terjadi secara merata di seluruh permukaan logam, logam menjadi lebih tipis dan lemah.

Jenis korosi ini mudah diamati dan hanya menyebabkan sedikit kerusakan pada kinerja logam. Aluminium, seng, besi, baja, dan timah biasa akan mengalami korosi secara merata jika terus-menerus terpapar pada lingkungan korosif.

Korosi Mikrobiologi

Korosi yang Dipengaruhi oleh Mikrobiologi (MIC) adalah jenis korosi khusus yang disebabkan oleh mikroorganisme kemoautotrofik. Mikroorganisme ini meliputi bakteri, alga, dan jamur, yang dapat mengkolonisasi permukaan logam dan non-logam serta mempercepat proses korosi melalui aktivitas metabolisme.

Jenis korosi ini dapat terjadi di berbagai lingkungan, paling sering di laut, minyak, pipa gas, dan peralatan pengolahan air limbah. Ini adalah alasan penting atas kegagalan mendadak banyak peralatan industri.

Mekanisme korosi mikroba sangat bervariasi tergantung pada komunitas mikroba dan lingkungan, seperti:

Bakteri Pereduksi Sulfat (SRB):Bakteri ini terutama mereduksi sulfat menjadi hidrogen sulfida (H2S), yang bereaksi dengan logam dan menyebabkan korosi. Bakteri ini dapat menyebabkan korosi lubang dan korosi intergranular yang parah.

Bakteri Penghasil Asam:Metabolisme beberapa mikroorganisme menghasilkan asam organik dan anorganik yang dapat merusak material.

Bakteri Pengoksidasi Besi dan Bakteri Pengurang Besi:Bakteri ini akan mengubah kondisi elektrokimia pada permukaan logam, sehingga memperburuk proses korosi.

Biofilm Perekat:Beberapa mikroorganisme mengeluarkan lendir untuk membentuk biofilm, yang menangkap ion korosif dan memperkayanya di area yang menempel untuk menghasilkan konsentrasi oksigen diferensial, sehingga membentuk sel konsentrasi oksigen, yang menyebabkan korosi pada bahan logam.

Karena mikroorganisme bereproduksi dengan cepat dan memiliki jangkauan dampak yang luas, mikroorganisme tersebut telah menarik perhatian besar dari industri kelautan, minyak, dan gas. Selama pengangkutan dan penyimpanan sejumlah minyak, sejumlah mikroorganisme dapat langsung menguraikan dan mengonsumsi minyak, sambil menghasilkan zat asam beracun seperti hidrogen sulfida. Hal ini tidak hanya menyebabkan kualitas minyak menurun, tetapi juga menimbulkan korosi pada peralatan seperti jaringan pipa, tangki penyimpanan, dan kapal.

Untuk mencegah korosi mikroba, tindakan pencegahan berikut dapat dilakukan:

Gunakan agen antibakteri: Tambahkan bakterisida dan agen antibakteri untuk mengendalikan pertumbuhan dan reproduksi mikroorganisme.

Pembersihan permukaan: Bersihkan sedimen dan biofilm pada permukaan pipa dan peralatan secara teratur untuk menghindari akumulasi mikroba.

Pemilihan material: Pilih material yang sangat tahan korosi.

Pemantauan lingkungan: pemantauan aktivitas mikroba dan kondisi korosi secara langsung.

Erosi-Korosi

Erosi-korosi merupakan gabungan dari keausan mekanis dan korosi kimia, yang biasanya disebabkan oleh keausan mekanis yang disebabkan oleh pergerakan relatif antara cairan korosif dan permukaan logam. Dalam hal ini, permukaan logam tidak hanya terkikis oleh korosi kimia, tetapi juga terkikis secara mekanis oleh cairan atau partikel yang mengalir cepat, yang memperparah korosi.

Korosi erosi bersifat terarah, dan korosi yang paling serius biasanya terjadi di area tempat pergerakan fluida paling intens. Jenis korosi ini sangat mungkin terjadi pada dinding bagian dalam beberapa pipa logam yang mengangkut cairan, impeller pompa, pipa penukar panas, dan area berkecepatan tinggi lainnya. Saat fluida bergerak, lapisan pelindung pada permukaan logam secara bertahap akan terkikis, sehingga logam terekspos, dan kemudian korosi pun dimulai.

Proses korosi membentuk berbagai lubang (bundar, oval, dan panjang), yang perlahan-lahan menembus logam secara vertikal dari dalam, yang akhirnya menyebabkan dinding logam menjadi lebih tipis atau bahkan berlubang.

Untuk mencegah erosi dan korosi, Anda dapat mengambil tindakan pencegahan berikut:

Rancang radius tekukan pipa dan kecepatan aliran yang wajar untuk menghindari turbulensi dan perubahan aliran yang drastis.

Pilih bahan paduan dengan ketahanan korosi yang lebih tinggi atau bahan lainnya.

Mengurangi konsentrasi partikel tersuspensi dalam cairan.

Periksa penggunaan peralatan secara teratur dan bersihkan endapan dan bagian yang aus tepat waktu.

Korosi Fretting

Korosi gesekan adalah jenis korosi lokal yang khusus. Biasanya terjadi di area yang mengalami keausan akibat gerakan mikro antara dua bagian logam akibat getaran atau sedikit pergeseran. Bila lapisan oksida atau lapisan logam rusak akibat gesekan berulang, logam internal akan terpapar ke lingkungan eksternal. Logam yang terpapar kemungkinan akan terkorosi dan teroksidasi. Ditambah dengan efek keausan mekanis, korosi akan terus memburuk dan akhirnya terkikis. Jenis korosi ini paling umum terjadi pada beberapa sambungan yang saling bersentuhan, seperti sambungan baut, sambungan paku keling, bantalan, dan roda gigi.

Korosi gesekan memiliki beberapa karakteristik khas:

- Akumulasi zat korosif: Selama proses fretting, serpihan oksida yang dihasilkan kemungkinan akan terakumulasi pada permukaan logam.

- Permukaan menjadi kasar: Tanda-tanda yang lebih jelas akan muncul di area yang rusak parah, dan permukaannya akan menjadi kasar dan bahkan berlubang-lubang.

- Pengurangan kekuatan lokal: Gesekan dan korosi jangka panjang akan sangat melemahkan sifat mekanis logam, yang menyebabkan kelelahan dan dengan demikian patah.

Anda dapat mencegah korosi ini dengan:

- Terapkan lapisan pelindung: Terapkan lapisan tahan aus dan lapisan anti-korosi pada permukaan kontak, seperti politetrafluoroetilen (PTFE) dan lapisan keramik.

- Lapisan tersebut dapat secara efektif mengisolasi logam dari lingkungan luar.

- Perawatan pelumasan: Gunakan oli pelumas yang tepat untuk mengurangi kerusakan akibat gesekan

- Optimalkan desain kontak: Kurangi pergerakan relatif permukaan kontak, seperti menambah gaya penjepit.

- Optimalisasi material: Pilih kombinasi logam dengan perbedaan kekerasan yang besar untuk mengurangi daya rekat dan keausan permukaan.

- Perbaiki kondisi lingkungan: Cobalah untuk menghindari berada di lingkungan yang lembab untuk memperparah korosi.

Panduan Pemilihan Material Tahan Korosi

Setelah mengetahui berbagai jenis korosi, apakah Anda tertarik untuk mengetahui material apa saja yang tahan korosi? Berikut ini adalah beberapa jenis utama material tahan korosi dan area penerapannya:

Bahan Logam

Baja tahan karat 316L:

- Ketahanan yang sangat baik terhadap korosi pitting dan celah

- Mengandung molibdenum 2-3%, yang secara efektif dapat meningkatkan ketahanan terhadap korosi air laut

Terutama digunakan dalam peralatan kimia, teknik kelautan, dan peralatan medis. Perlu dicatat bahwa kisaran suhu operasinya sekitar -196℃ hingga 800℃.

Titanium dan paduan titanium:

- Kekuatan lebih tinggi dan ketahanan korosi

- Kinerja yang lebih baik daripada logam lain di lingkungan klorida

Terutama digunakan dalam penerbangan, industri kimia, dan desalinasi air laut. Meskipun biayanya tinggi, masa pakainya panjang.

Pelindung

- Ketahanan yang sangat baik terhadap korosi suhu tinggi dan retak korosi tegangan

- Dapat tetap stabil dalam lingkungan asam kuat dan alkali kuat.

Terutama digunakan pada beberapa peralatan suhu tinggi dan tekanan tinggi, sangat cocok untuk lingkungan korosif ekstrim

Bahan keramik canggih

Silikon nitrida (Si3N4)

- Ketahanan suhu tinggi yang sangat baik dan ketahanan korosi kimia

- Ketahanan terhadap guncangan termal yang sangat baik, cocok untuk beberapa lingkungan dengan perubahan suhu yang cepat

Terutama digunakan pada beberapa bantalan mekanis, alat pemotong, dll., dan dapat digunakan di lingkungan korosi suhu tinggi di atas 850℃

Aluminium (Al2O3)

- Ketahanan korosi kimia dan isolasi listrik yang sangat baik

- Kekerasan yang sangat tinggi dan ketahanan aus yang kuat

Terutama digunakan pada beberapa lapisan peralatan kimia, badan pompa, segel, substrat sirkuit dan bagian isolasi, dll.

Bacaan lanjutan: Bahan Alumina

Silikon karbida (SiC)

- Tahan suhu tinggi (hingga 1600 ° C) dan ketahanan korosi yang sangat baik

- Konduktivitas termal yang sangat baik dan koefisien ekspansi termal yang rendah

Terutama digunakan dalam sistem pertukaran panas, segel mekanis, nozel, dll., Sangat cocok untuk lingkungan gas korosif suhu tinggi

Aluminium nitrida (AlN)

- Konduktivitas termal dan kinerja isolasi listrik yang sangat baik

- Ketahanan korosi dan stabilitas kimia yang baik

Terutama digunakan dalam kemasan elektronik dan substrat pembuangan panas, cocok untuk beberapa lingkungan korosif yang memerlukan kinerja pembuangan panas tinggi.

Bahan Komposit

Bahan komposit serat karbon (CFRP)

- Rasio kekuatan terhadap berat yang tinggi dan ketahanan korosi yang unggul

- Tidak ada korosi elektrokimia

Terutama digunakan dalam penguatan bangunan, peralatan olahraga dan bagian struktural penerbangan, harganya sangat tinggi, tetapi kinerjanya sangat unggul

Plastik yang diperkuat serat kaca (FRP)

- Ketahanan korosi kimia yang baik

- Ringan dan berkekuatan tinggi

Terutama digunakan dalam tangki penyimpanan, jaringan pipa, dan komponen bangunan, relatif ekonomis dan cocok untuk menggantikan bahan logam tradisional.

Bahan pelapis

pelapis keramik

- Dapat memberikan perlindungan ketahanan aus dan korosi yang sangat baik

- Dapat diaplikasikan pada permukaan berbagai substrat

Terutama digunakan pada dinding badan pompa, katup, dan lapisan pipa, yang dapat membantu Anda memperpanjang masa pakai peralatan Anda secara signifikan.

Pelapis resin epoksi

- Daya rekat dan stabilitas kimia yang sangat baik

- Konstruksi yang nyaman

Terutama digunakan untuk dinding bagian dalam tangki penyimpanan, lantai, dan perlindungan struktur baja. Biayanya rendah, tetapi memerlukan pemeriksaan dan perawatan rutin.

Tabel referensi tingkat ketahanan korosi material

(Kriteria penilaian: 5 poin tertinggi dan 1 poin terendah) Hanya untuk referensi Anda

|

Jenis Bahan |

Korosi kimia |

Korosi Air Laut |

Korosi suhu tinggi |

Korosi tegangan |

Biaya komprehensif |

Menghitung |

|

Keramik Silikon Nitrida |

5 |

5 |

5 |

5 |

2 |

22 |

|

Keramik Karbida Silikon |

5 |

5 |

5 |

5 |

2 |

22 |

|

Titanium dan paduan titanium |

5 |

5 |

4 |

4 |

2 |

20 |

|

Pelindung |

5 |

4 |

5 |

4 |

5 |

20 |

|

Keramik alumina |

4 |

5 |

4 |

5 |

3 |

21 |

|

Baja Tahan Karat 316L |

4 |

3 |

3 |

3 |

4 |

17 |

|

Komposit serat karbon |

4 |

4 |

3 |

4 |

2 |

17 |

|

Serat kaca |

3 |

4 |

2 |

3 |

4 |

16 |

|

Paduan aluminium biasa |

3 |

2 |

2 |

2 |

5 |

14 |

|

Baja karbon + lapisan pelindung |

2 |

2 |

2 |

2 |

5 |

13 |

Pilihan material terbaik Anda untuk lingkungan asam:

1. Keramik silikon nitrida

2. Pelindung

3. Keramik silikon karbida

4. Baja tahan karat 316L

5. Keramik alumina

Pilihan material terbaik Anda untuk lingkungan alkali:

1. Keramik alumina

2. Keramik silikon karbida

3. Paduan titanium

4. Baja tahan karat 316L

5. FRP

Pilihan material terbaik Anda untuk lingkungan laut:

1. Paduan titanium

2. Keramik silikon nitrida

3. Keramik silikon karbida

4. Pelindung

5. FRP

Pilihan material terbaik Anda untuk lingkungan suhu tinggi:

1. Keramik silikon karbida (hingga 1600℃)

2. Keramik silikon nitrida (hingga 1400℃)

3. Keramik alumina (hingga 1700℃)

4. Hastelloy (hingga 1200℃)

5. Paduan titanium (hingga 600℃)

Bahan dengan efektivitas biaya tertinggi:

1. Baja tahan karat 316L

2. Serat kaca

3. Baja karbon + lapisan pelindung

4. Paduan aluminium biasa

5. Keramik alumina

Hal-hal yang perlu Anda perhatikan:

Peringkat di atas hanya untuk referensi Anda dan hanya berlaku untuk lingkungan aplikasi umum

Biaya tersebut meliputi biaya investasi awal dan biaya pemeliharaan.

Kesimpulan

Memahami mekanisme korosi sangat penting untuk pencegahan dan perawatan. Terima kasih telah membaca artikel ini dan semoga dapat membantu Anda.