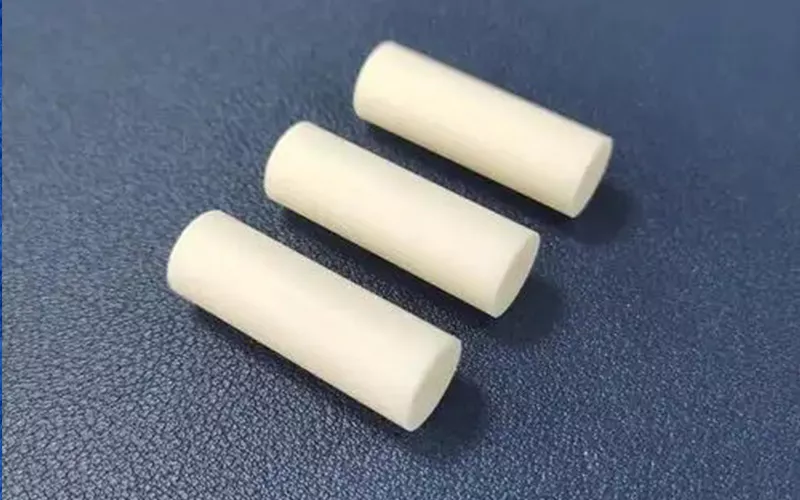

介绍

陶瓷棒用于高温、高磨损环境。它们对工业和技术应用至关重要。了解陶瓷棒的制造工艺,您就可以选择耐用可靠的陶瓷组件。它们采用优质材料制成。最棒的是?它们在生产过程中的精确步骤确保了其长久的使用寿命。

原料与制备

陶瓷棒采用高性能材料制成,可承受极高的高温和磨损。您选择的原材料会直接影响强度、耐用性和性能。

氧化铝因其硬度和耐腐蚀性而成为一种常见的陶瓷。氧化锆具有良好的抗热震性。碳化硅凭借其高强度和耐热性,在恶劣环境下也能大放异彩。你知道吗?这些材料被混合成精细的陶瓷浆料,然后进行成型。

粉末制备和混合

首先,将其研磨成细粉并充分混合。然后,将粉末与粘合剂和添加剂混合,以改善成型效果。通过精心控制颗粒大小、形状和成分,可以获得均匀的产品。

使用均匀混合的陶瓷粉末可以提高密度,最大限度地减少缺陷。任何材料缺陷或不均匀性都会降低强度。混合的优质陶瓷可以减少缺陷并保持密度。

如果存在任何杂质或分布不均匀,都可能导致结构脆弱。棒材必须符合工业标准,并采用正确的混合工艺制造。

材料纯度的重要性

制造坚固可靠的陶瓷棒需要高纯度材料。需要注意的是,即使是微小的杂质也可能导致裂纹或薄弱点。我们通过先进的工艺过滤并精炼不需要的元素。

在每个阶段,制造商都会测试材料的质量以保持一致性。在高应力应用中,陶瓷棒的性能与材料的纯度直接相关。

成形方法

陶瓷混合物制备完成后,需要采用精确的方法将其成型为棒状。成型过程会影响最终产品的强度、孔隙率和性能。

陶瓷棒采用不同的制造技术生产,最适合某些应用:

-

挤压: 将粘稠的陶瓷材料糊状物通过模具挤出,形成连续的棒状。该工艺稳定可靠,非常适合大批量生产。

-

注塑成型: 陶瓷粉末与粘合剂混合,然后高压注入模具中。这样可以实现精细的设计和均匀的形状。

-

紧迫: 采用高压压缩陶瓷粉末,无论是干压还是湿压,都能提高其密度和机械强度,适用于高性能应用。

陶瓷加工对密度、孔隙率和强度的影响

陶瓷棒的加工方式直接影响其耐用性、性能和使用寿命。即使是加工过程中的微小变化也会对最终产品产生重大影响。

密度是一个重要因素。密度越高,棒材本身越致密,从而最大限度地降低了出现裂纹或断裂的可能性。这也是为什么许多工业级陶瓷棒采用高压方法(例如等静压)制造的原因。

众所周知,材料越致密,它能承受的压力和极端温度就越大。

另一个重要的考虑因素是孔隙率。如果焊棒中存在太多小气穴,在重载下会变得易碎,最终失效。因此,混合过程必须小心谨慎,并且在受控条件下进行烧制。

根据我的经验,陶瓷混合物中只需轻微的污染就会影响孔隙率,使杆变脆。为了避免这种情况,制造商会使用优质原材料并优化成型工艺。

密度和低孔隙率都会影响强度。经过适当加工的陶瓷棒能够承受极端磨损、高温和高压,且不会变形。工程师和制造商经常尝试不同的成型技术,以找到密度和柔韧性之间的最佳平衡。

美国使用的商业制造方法

在美国,陶瓷公司已经能够进一步提升其工艺的精准度、效率和一致性。每个制造商都会根据陶瓷棒的用途选择合适的工艺。

等静压成型是较为流行的方法之一。它能够在各个方向均匀施加压力,从而制造出高密度产品。对于注重耐用性的航空航天和医疗应用而言,这是首选工艺。

另一种常见的技术是注浆成型,即将液态陶瓷混合物倒入模具中。这是一种制作复杂形状和精巧设计的绝佳方法。但它需要付出更多努力来去除多余的水分,并确保其均匀的硬度。

热压工艺常用于工业应用。制造商通过加热加压来成型陶瓷棒,从而获得极其坚固耐用的部件。这对于碳化硅和氧化锆等需要高机械强度的材料尤其有用。

据我观察,一些公司会结合多种技术来达到最佳效果。例如,有些公司会先采用注塑成型来保持形状的一致性,然后再烧结使其致密化。正是这种精准度让美国制造的陶瓷棒在世界其他地区脱颖而出。

干燥和预烧结

干燥是陶瓷棒生产过程中的一个重要环节。如果操作不当,可能会出现裂纹,从而降低最终产品的强度。控制干燥可以使水分缓慢蒸发,从而避免产生内应力。

我见过一些由于干燥不当而导致不可见的微裂纹,这些裂纹只有在烧结后才会显现出来。这不仅浪费了材料,还增加了额外的成本。

接下来是预烧结,即在最终烧成之前,将烧结棒在较低的温度下加热。预烧结可以去除残留的水分,进一步增强陶瓷结构。预烧结还能烧掉粘合剂和添加剂,使陶瓷形状更纯净。如果不进行预烧结,残留的水分会在最终烧结过程中导致膨胀或翘曲。

根据我的经验,制造商会使用缓慢的加热速度来防止热冲击。有些制造商甚至会调节干燥室的湿度,以确保结果保持一致。这听起来像是一个小细节,但在质量方面确实意义非凡,确保陶瓷棒具有合适的密度,在密度和强度之间达到适当的平衡,并在最终阶段进行烧结。

烧成和烧结工艺

烧制将原始陶瓷棒转化为致密、坚固的结构。这一过程利用高温将颗粒熔化在一起。合适的烧制条件可以提高陶瓷棒的机械强度、耐热性和耐用性。

如果温度低于某个特定点,钢棒就会变得脆弱。如果温度过低,可能会发生过度收缩或变形。

烧结技术

那么,让我们来讨论一下这里的烧结技术:

-

热压: 该工艺同时涉及加热和加压。它能够生产出致密、孔隙率低的陶瓷棒。该工艺也使其适用于对机械强度要求较高的应用。

-

真空烧结: 在加热过程中,该工艺可消除材料中多余的气体。它可避免污染并提高纯度。该工艺常用于生产高级技术陶瓷。

-

热等静压(HIP): 该技术利用来自四面八方的热量和气压,去除内部杂质,提高一致性。许多高性能陶瓷棒都采用这种方法来提高其强度。

温度控制的作用

控制温度是烧结工艺操作的主要方面之一。通过逐渐加热和冷却可以避免热应力和裂纹。较高的温度可以形成更紧密结合的颗粒,从而提高密度和硬度。

为确保制造商的质量,加热循环受到严格控制。微小的温度变化将决定焊条的最终性能。

最终加工和质量控制

陶瓷棒需要经过数道精加工工序才能达到所需的尺寸和形状。这些工序包括研磨、抛光和检查,以确保最终产品光滑、坚固且无任何缺陷。

如果没有这些工艺,陶瓷棒可能无法在高压条件下达到所需的性能。质量控制是确保一致性和可靠性的关键因素。

研磨、抛光和精加工

研磨用于去除多余的材料,使陶瓷棒获得精确的形状。该工艺使用金刚石磨料来保持严格的公差。如果棒的表面研磨不当,棒的性能就会很差。

抛光可改善表面光洁度并最大程度地减少摩擦。对于需要光滑接触点的应用(例如医疗或工业机械),抛光是必不可少的步骤。经过适当抛光的杆可防止磨损,并在高应力环境下发挥更佳性能。

最终修整确保所有边缘光滑,无细微裂纹。即使是微小的缺陷,也会在长期内损害陶瓷结构。

检验和质量控制

陶瓷制造商对质量的控制非常严格。每批产品都要经过以下工序:

-

目视检查: 它们可以识别表面的瑕疵、裂缝或不规则之处。

-

尺寸检查: 他们确保杆的尺寸和形状精确。

-

超声波检测: 识别表面不可见的内部缺陷。

-

密度和孔隙率测试: 它们验证了均匀性和强度。

此类测试将防止脆弱或有缺陷的电线进入市场并导致其在关键应用中失效。

测试报告的重要性

测试报告是陶瓷棒性能的书面记录。这些文件有助于工程师和制造商确认强度、热稳定性和耐用性。一份全面的报告确保每根陶瓷棒都经过严格的测试,确保其符合安全和性能标准。

应用和工业用途

陶瓷棒在对耐用性、耐热性和电绝缘性有严格要求的行业中至关重要。其独特的性能使其在极端条件下的表现优于金属和塑料。

-

汽车: 它们用于高端发动机、传感器和燃料系统,具有耐热和减磨作用。

-

航天: 它们非常适合飞机和航天器的隔热和结构应用。

-

电子产品: 它们出现在电路板、绝缘体和半导体中,因为它们具有抗电流和稳定性。

-

医疗的: 由于其生物相容性和非反应性,它们被用于植入物、手术工具和牙科应用。

结论

陶瓷棒的制造过程涉及材料的合理选择、元件的精确成型、高温处理以及完整的精加工。每个步骤对于保证陶瓷棒的强度和耐用性都至关重要。

如果您正在为您的行业寻找耐用的陶瓷产品,请随时联系我们并告诉我们您的需求。