Kordierit seramiklerin ne olduğunu ve ürün imalatını nasıl dönüştürdüklerini bilmek ister misiniz? İster üretici olun, ister sadece kordierit seramikler hakkında bilgi edinmekle ilgilenin, bu blog yazısı tam size göre. Burada, kordierit seramikler hakkında özelliklerinden üretim süreçlerine, türlerine, uygulamalarına ve sınırlamalarına kadar her şeyi hızla öğreneceksiniz. O halde, bunları öğrenmeye başlayalım.

Kordierit seramikler nelerdir?

Kordierit seramikler, silikat, magnezyum, alüminyum ve demir içeren refrakter yapısal seramik malzemelerdir. (2MgO-2Al2O3-5SiO2) kimyasal formülüne sahip kordieritler, olağanüstü termal şok direncine ve termal genleşme direncine sahiptir. 1000℃'ye kadar yüksek çalışma sıcaklığına dayanabilirler. 1350 ℃ sinterleme sıcaklığı. This is the reason these specialized ceramics are suitable for your high-temperature applications. Their wide-range use includes kiln furniture, catalytic converters, heat exchangers, and elektronik bileşenler. Since these powder-like materials were first discovered by a French geologist, Louis Cordier, they’ve been named after him.

Kordierit seramiklerinin temel özellikleri

-

Isıl şok direnci: Kordierit seramikler ani sıcaklık değişimlerinden etkilenmez, bu da ısıl şok direncinin daha yüksek olduğu anlamına gelir.

-

Yüksek sıcaklıklarda düşük genleşme: Kordierit seramikler yüksek sıcaklıklarda kolayca genleşmez. Bu, zorlu koşullar altında hacimlerini ve boyutlarını korudukları anlamına gelir.

-

Düşük elektrik yalıtımı: Kordierit seramikler elektrik akımının geçmesine izin vermez. Yalıtım özellikleri onları sigortalar gibi elektrikli bileşenleriniz için mükemmel bir seçim haline getirir.

- Daha yüksek kimyasal direnç: Kordierit seramikler hava koşullarına ve kimyasallara karşı inanılmaz bir dayanıklılık gösterir; kolayca paslanmaz veya çürümezler.

Genel olarak kordierit seramiklerin benzersiz özellikleri onları zorlu kullanımlar için ideal bir malzeme haline getirir.

Kordierit seramikler nasıl üretilir?

Doğada kordierit seramiklerin sınırlı bulunabilirliği imalat endüstrisinin ihtiyaçlarını karşılayamayacağından, bunları sentetik olarak üretmeniz ve ardından yapılandırmanız gerekebilir. Bu süreç oldukça karmaşıktır ve üst düzey ekipman gerektirir. Ancak, aşağıda kordierit seramiklerin üretim sürecinin adım adım genel bir görünümü verilmiştir.

Adım-1 Yüksek kaliteli hammaddenin seçimi

Kordierit seramiklerinin üretimi, yüksek kaliteli hammaddelerin dikkatli bir şekilde seçilmesiyle başlar. Bu amaçla, talk, kaolin ve alümina gibi malzemeler magnezyum oksit, alüminyum oksit ve silikanın temel bileşiklerini sağlar. Bu malzemelerin, kordierit malzemelerin ihtiyaç duyduğu stokiyometrik oranı izleyerek tartılması ve karıştırılması gerekir.

Doğru miktarlarda karıştırıldıktan sonra, bu malzemeler her parçacığın eşit boyutta olması için düzgün öğütme için bilyalı değirmenlere gider. Parçacıkların bu düzgünlüğü, malzemenin daha sonraki aşamada tutarlı bir kalite için eşit ısı almasına yardımcı olur.

Adım-2 Hazırlık

İlk adımda, toz formunda olan birincil kordierit malzemesi hazırdır. Ardından şekillendirme kısmı gelir. Elde edilen kordierit seramik tozunun bağlayıcılık kabiliyeti daha azdır. Bu nedenle, gerekli şekillerde sıkıştırmak veya kalıplamak için bağlayıcı maddeler eklemeniz gerekir.

Adım-3 Şekillendirme

Katkı maddeleri karıştırıldıktan sonra, bu seramikler ekstrüzyon, kuru presleme veya slip döküm gibi farklı teknikler kullanılarak şekillendirilebilir. Ancak, şeklin karmaşıklığına bağlı olarak şekillendirme tekniğini seçmeniz gerekir. Şekillendirildikten sonra, bu seramiklerin geride nem kalmamasını sağlamak için kurutulması gerekir.

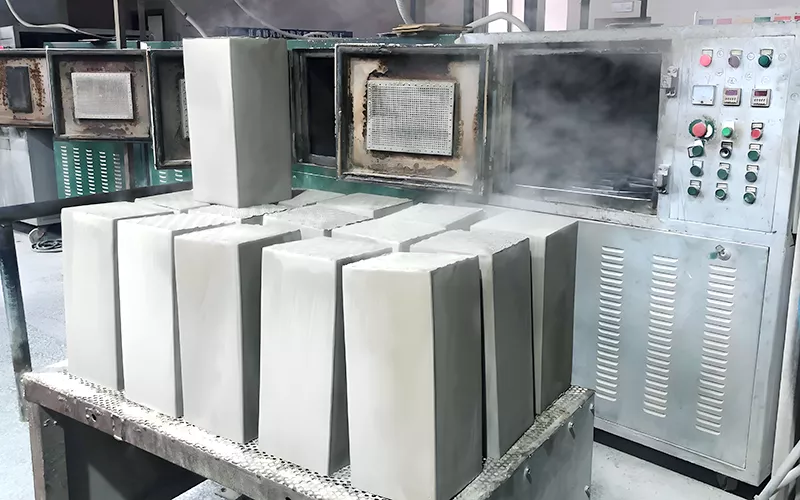

Adım-4 Sinterleme

Tıpkı çömleğin dayanıklılık için ısıtılmaya ihtiyaç duyması gibi, kordierit seramiklerinin hazırlanmış şekilleri de sinterleme olarak bilinen yoğun bir ısıtma işlemine tabi tutulmalıdır. Bu nedenle, karışım formülüne bağlı olarak bu şekilleri 1200℃ ila 1450℃'de fırınlarda ısıtmanız gerekir. Bu erime noktasının altındaki ısı, parçacıkların birbirine kaynaşmasını ve gelecekte şekillerini korumasını sağlar.

Adım-5 Soğutma

Sinterlemeden sonra, bu kordierit seramik şekillerinin soğutulması gerekir. Ancak, üretim sürecinin bu hassas aşamasında herhangi bir termal şoktan kaçınmak için soğutma işlemi yavaş olmalıdır.

Adım-6 İkincil işleme

Gerekli değildir, ancak kullanım amacına bağlı olarak bu seramik şekillerin taşlanması, kesilmesi veya kaplanması gerekebilir.

Adım-7 Kalite kontrolleri

Bitmiş ürünü aldıktan sonra sıkı bir kalite kontrolü esastır. Bu kontroller tutarlı sıcaklık şoku direnci, termal genleşme direnci, mukavemet, yoğunluk, gözeneklilik ve elektrik yalıtımını garanti eder. Sonuç nihai bir değerdir—tutarlı performans.

Adım-8 Paketleme ve tedarik

Son olarak, kordierit seramikler kullanıcılara gitmeye hazırdır — ister endüstrilerden ister sıradan insanlardan. Bunları uygun şekilde paketleyebilir ve etiketleyebilirsiniz.

Kordierit seramiklerin farklı türleri ve kullanım alanları nelerdir?

Bakın, tüm kordierit seramikler sıcaklık değişimlerine ve ilgili genleşmeye karşı neredeyse benzer bir dirence sahiptir. Ancak, kullanımlarını göz önünde bulundurarak gözenekliliklerini ve yoğunluklarını kontrol edebilirsiniz. Örneğin, filtre yapımında kullanılan seramikler daha yüksek gözenekliliğe ve daha az yoğunluğa sahiptir. Buna karşılık, elektrik uygulamalarında kullanılanlar daha yüksek yoğunluğa ve daha az gözenekliliğe sahip olabilir.

Yani, mühendislik özelliklerine bağlı olarak, kordierit seramikler gözenekli veya yoğun olabilir. Aynı zamanda, bazı katkı maddeleri yalıtımlarını veya termal şok dirençlerini de artırabilir. Ancak, önerilen formülleri neredeyse benzerdir: 13.8% MgO, 34.8% Al2O3 ve 51.4% SiO2, 2MgO, 2Al2O3, 5SiO2 oluşturur kimyasal olarak.

Kordierit seramiklerin kullanım alanları nelerdir?

Cordierit seramiklerinin benzersiz nitelikleri onları çok çeşitli endüstriyel veya günlük kullanım için uygun hale getirir. Bunlardan bazıları şunlardır:

Fırınların mobilyaları

Yapısal kordierit seramikler, fırınlar veya ocaklar gibi yüksek sıcaklıklı bir ortamın parçasıdır. Raflar, itme plakaları ve sütunlar gibi orada mobilya olarak kullanılırlar.

Elektrik izolasyonları

Kordierit seramikler, dielektrik özelliklerinden dolayı termostat, sigorta ve diğer aydınlatma ürünleri gibi yalıtımlı parçaların yapımında yoğun olarak kullanılır.

Filtrasyon sistemleri

Bal peteği yapıları şeklinde oluşturulan hafif, yüksek gözenekli kordierit seramikler, filtrasyon sistemlerinin ve katalizör taşıyıcılarının bir parçasıdır.

Erimiş metallerin endüstriyel filtrasyonu

Daha yüksek gözeneklilik ve termal dirençleri ile gözenekli kordierit seramikler, kimyasal işleme sırasında erimiş metallerin filtrelenmesine yardımcı olur. Böylesine inanılmaz bir gözeneklilik, onları üst düzey kullanım için uygun hale getirir.

Hafif ısı yalıtımı

En yüksek gözeneklilik ve en düşük yoğunlukla, kordierit seramikleri gibi köpükler hafif termal yalıtım endüstriyel süreçlerine yardımcı olur. Kordierit köpük seramiklerinin bu şekilde kullanımı geniş bir yelpazedir.

Katalitik konvertör substratları

Kordiyerit seramikler katalitik konvertör alt tabakaları olarak mükemmel bir seçimdir. Düşük termal genleşmeleri ve yüksek gözeneklilikleri ile otomobillerdeki egzoz gazlarının filtrelenmesine yardımcı olurlar.

Pişirme kapları veya diğer adıyla Alev kapları

Son olarak, kordierit seramiklerin en yaygın kullanımı pişirme kapları hazırlamaktır. Eşsiz sıcaklık toleransları ve termal şok dirençleri sayesinde, fırınlamadan ızgaraya kadar her yerde bulabilirsiniz. Pizza taşları, fırın taşları, seramik briketler, güveç kapları sadece birkaç örnektir.

Kordierit seramiklerin bazı sınırlamaları nelerdir?

Tıpkı diğer tüm malzemeler gibi, kordierit seramiklerin de bazı sınırlamaları vardır. Kordieritleri seçmeden önce bunları göz önünde bulundurabilirsiniz. Bunlardan bazıları şunlardır:

-

Kordiyerit seramikler mukavemetten yoksundur — yükleme, vurma veya düşme gibi herhangi bir zorlanmış etkileşim onları kırabilir. Bu nedenle, onları ağır bir şekilde yükleyemez veya sert bir şekilde tutamazsınız.

-

Özellikle ince yapılmışlarsa, ani sıcaklık değişimleri sonucu yine de kırılabilirler. Pizza taşları ve fırın taşları, kırılganlıklarının yaygın örnekleridir.

-

Kordierit seramiklerin yaklaşık 1460 santigrat derecelik sınırlı bir erime noktası olduğundan, sınırlarını zorlayamazsınız. Bu yüzden ikincil faz oluşumuna zayıf bir şekilde dayanırlar.

-

Son olarak, kordierit seramikler karmaşık bir üretim gerektirir. Bu yüzden, oldukça maliyetlidirler.

Çözüm

Sınırlı sıcaklık dayanım aralığına, mukavemet eksikliğine ve daha yüksek üretim maliyetlerine rağmen, kordierit seramikler çeşitli uygulamalar için hala harikadır. Yalıtımlarının yanı sıra, termal şok ve termal genleşme aralıklarında diğer birçok malzemeye göre büyük avantajlara sahiptirler. İhtiyaçlarınıza ve bütçenize uygunsa bunları kullanmayı düşünebilirsiniz.