Seramik Sertliği, gelişmiş seramikleri benzersiz kılan bir malzeme özelliğidir. İnce seramiklerin yüksek performansı genellikle sertlik verilerine atfedilir. Sertlik, gövde amortisörleri, kesici takımlar, pompa bileşenleri, valfler ve otomobil parçaları olarak daha iyi performans göstermelerini sağlar. Bu nedenle, sertliği anlamak, işlevi değerlendirmek için kritik öneme sahiptir.

Malzeme Sertliği: Genel Bakış

Sertlik, bir malzemenin uygulanan gerilim altındaki davranışı hakkında çok şey anlatan bir malzeme özelliğidir. Geçmişte popüler malzemelerin sertliği hakkında sonuç çıkarmak için çok sayıda araştırma yapılmıştır. Bu standartlardan biri de şudur: Mohs sertliği ölçek.

Mohs Sertlik Ölçeği Hakkında Bilmeniz Gerekenler

Mohs sertlik ölçeği, ilgi duyulan farklı maddelerin sertlik veya çizilme direnci bilgilerini içerir. Bu, yaygın malzemelerin çoğunun listelendiği devasa bir sıralama sistemidir. Sertlik verileri 1'den 10'a kadar bir ölçekte tanımlanmıştır. Mohs sertlik ölçeği, jeologların en iyi performans gösteren maddeleri belirlemesine yardımcı olur.

Mohs Sertlik Ölçeği Nasıl Okunur?

Mohs sertlik ölçeğini okumak nispeten basittir. Yukarıdaki görsele bakıldığında, en sert malzeme Elmas'tır. Bor Nitrür gibi teknik seramiklerin seramik sertliği 10'dur ve bu da elmasın sertliğine eşdeğerdir. Tungsten karbür ve Titanyum Karbür'ün sertliği, grafikte gösterildiği gibi benzer ölçektedir.

Seramik Sertliği ve Çelik

Mohs sertlik ölçeğinin diğer önemli noktaları, çeliğin sertlik verileri ve seramiklerle karşılaştırılmasıdır. Sertleştirilmiş çeliğin Mohs sertlik ölçeği aralığı 7-8'dir. Silisyum veya Bor karbür gibi seramiğin Mohs sertliği, sertleştirilmiş çeliğinkinden daha üstündür. Normal çelik ise, sertlik aralığı 4-5 olduğunda çok daha düşüktür; bu da diş minesininkinden bile daha düşüktür.

Porselen Mohs Ölçeğinde Nerededir?

Porselen, yarı saydam ve ince taneli bir seramik türüdür. Kaolin, kuvars, feldispat ve mika gibi hammaddeler onu daha sert bir seramik yapar. Bu malzemenin yüksek sıcaklıkta işlenmesi, genellikle Çin kili olarak bilinen porselenin oluşumuyla sonuçlanır.

Yukarıda gösterilen Mohs sertlik ölçeğine bakıldığında, porselen seramiğin sertlik aralığı 7 civarındadır. Malzeme, aşınma direnci açısından normal çeliğe göre daha iyidir. Mohs ölçeğine göre sertlik, kuvarsın sertliğine eşittir.

Seramik Sertliğinin Test Edilmesinin Önemi

Seramik sertliği, bir seramiğin plastik deformasyona direnme kabiliyetini ifade etmek için kullanılır. Ancak sertlik, mekanik dayanımı ölçmek için tek faktör değildir. Sertliğin yanı sıra, tokluk ve aşınma direnci gibi özellikler de belirli bir seramiği daha iyi anlamamıza yardımcı olabilir.

Seramik sertliği fikri, belirli bir seramiğin istenen herhangi bir alanda uygulanabilirliğini tanımlamak için çok önemlidir. Günümüzde birçok talep, gereken minimum sertliği belirlemektedir. Örneğin, cerrahi implantlar yaklaşık 9,8 N'luk bir yük için yaklaşık 11,8 GPa'lık bir Zirkonyum sertliğine ihtiyaç duyar.

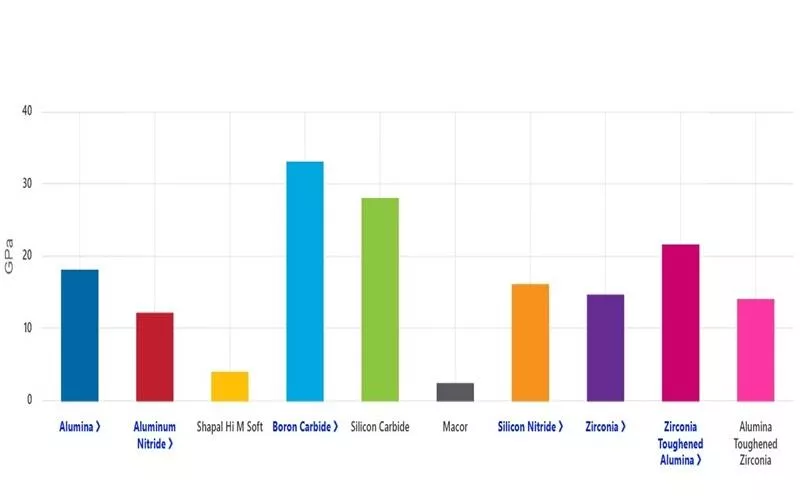

Yukarıda, farklı teknik seramiklerin ve sertlik değerlerinin hızlı bir karşılaştırma tablosu verilmiştir. Moh's verilerine benzer şekilde, mevcut tüm seramikler arasında Bor Karbür en yüksek sertlik değerine sahipken, onu Silisyum Karbür takip etmektedir.

Seramik Malzemelerin Sertliği Nasıl Ölçülür?

Seramik malzemelerin sertliği, seçilen seramiğin doğal özelliklerine bağlıdır. Bu özellikler arasında seramiğin bileşimi, tane boyutu, gözeneklilik ve tane sınırlarındaki faz bulunur. Seramik sertlik testi, bir seramik malzemeyi gözden kaçan bir uygulamaya göre karakterize etmemize yardımcı olur. Dünya genelinde mevcut farklı seramik sertlik testlerini ayrıntılı olarak inceleyelim.

Girinti Testleri

Girinti tekniği nispeten basit ve anlaşılırdır ve bir girinti aletinin seramik bir malzemenin yüzeyine bastırılmasını, oluşan girintinin ölçülmesini ve girintiyi oluşturmak için malzemeye hesaplanmış bir yük uygulanmasını gerektirir. Daha sonra, yük verileri ve deformasyon miktarı kullanılarak seramiğin sertliği belirlenebilir.

Testte kullanılan girintiler farklı boyut ve şekillerdedir. Şekillerden bazıları referans olması açısından aşağıda verilmiştir. Boyutlar, test edilecek seramiğin türüne ve özelliklerine bağlı olarak nano, mikro ve makro arasında değişir. Seramik sertlik testinin temel mantığı, malzeme ne kadar sertse, oluşan girintinin o kadar az olmasıdır.

Vickers, Berkovich, Knoop, Brinell ve Rockwell yöntemi gibi çeşitli girinti testi türleri mevcuttur. Bu testler, girintiyi oluşturmak için önceden belirlenmiş bir yük kullanıldığından statiktir. Dünya çapındaki seramik sertlik testlerinin çoğu Vickers, Knoop ve Berkovich prosedürlerine dayanmaktadır. Rockwell ve Brinell, seramik sertlik testlerinde daha az dikkate alınmaktadır.

Vickers Sertlik Testi

Küresel mühendislik ve karakterizasyonun yaklaşık 60 %'si Vickers sertlik testini takip eder. Vickers sertlik testi, genellikle C1327 standardının önerdiği gibi 9,8 N aralığında yük kullanır. Seramiğin yapısına bağlı olarak bazen 98 N da kullanılabilir. Elmastan yapılmış girinti malzemesi, ölçüm için seramiğe bastırılır.

Vickers sertlik testinde kullanılan girinti, kare şeklinde bir piramittir. Girintinin karşıt yüzeyleri arasında 136 derecelik bir açı korunur. Uygulanan kuvvet yaklaşık 100 Kgf'dir ve yaklaşık 10-15 saniye sürer. Oluşan girinti, aşağıdaki formülle seramik sertliğini bulmak için ölçülür.

H =1.8544Pd2

Oldular,

H, Vickers seramik sertliğidir

P, Kgf cinsinden zorlanarak uygulanır

d girintinin köşegen mesafesidir

Yukarıdaki görselde EV'lerde kullanılan Silisyum Nitrür Bilyalı rulman üzerindeki Vickers girintisi gösterilmektedir.

Vickers Sertlik Testlerinin Eksiklikleri

Vickers sertlik testinin bazı eksiklikleri vardır. Bu teknik, girinti boyutu küçük olduğunda ölçümün zorluğu nedeniyle bazen hatalı ölçümler üretebilir. Çok yüksek yüklerde, çatlama ve dökülme gibi genel sorunlar da Vickers sertlik testinde ortaya çıkabilir. Ancak, bazı aksaklıklar bir yana, test, herhangi bir gelişmiş seramiği karakterize etmek için standart gereği kesinlikle önerilir.

Seramik Sertliğinin Knoop Testi

Seramik malzemelerin sertliğini belirlemek için kullanılan Knoop testinde, eşkenar dörtgen şeklinde bir girinti kullanılır. Bu girinti, esasen uzun bir piramide benzeyen elmastan oluşur. Knoop testi, kırılgan malzemelerin veya ince levhaların mikro sertliğini ölçmek için kullanılır. Bu teknik, ASTM E-34 standardında önerilmektedir.

Knoop testindeki girinti, karşıt yüzeyler arasında 172 derecelik bir açıya sahiptir. İşte Knoop Seramik Sertlik Testi sırasında oluşan temel bir girintinin görüntüsü. Knoop testinin Vickers'a göre en büyük avantajlarından biri, uzun girintilerin işlevselliğiyle ilgilidir. Uzun girintiler, test sırasında seramiğin çatlamasını önler.

Knoop testinin neden olduğu girintinin genişliği genellikle bir mikroskop kullanılarak ölçülür. Girintiler, Vickers girintisine kıyasla temelde 2,8 kat daha uzun ve sığdır. Knoop seramik sertliğini hesaplamak için kullanılan ifade şu şekildedir:

HK= PCpL2

Oldular,

P yük anlamına gelir

Cp, girintinin düzeltme faktörüdür. Genellikle kullanılan değer 0,070279 civarındadır.

L girintinin köşegen uzunluğudur

Knoop Sertlik Testinin Eksiklikleri

Teorik olarak, uzun girinti, Knoop testinde ölçümü kolaylaştırmalıdır. Ancak, konik uçlardan kaynaklanan belirsizlik, testte zorluk yaratmaktadır. Knoop seramik sertlik testine ilişkin ucun belirsizlik değeri 0,5 ila 1 mm mertebesindedir. Okumayı etkileyen bir diğer faktör de girintiyi ölçmek için kullanılan ticari mikroskopların çözünürlüğüdür.

Seramik Sertliğinin Rockwell Testi

Rockwell testi, yaklaşık 150 Kgf'lik önceden belirlenmiş bir yük kullanır. Elmas veya tungsten karbürden yapılmış bir girinti ucu kullanılır. Girinti ucu bilye şeklindedir. Girinti oluşturulduktan sonra, sertlik değerini elde etmek için derinlik ve referans noktası karşılaştırılır. ASTM E-18, Rockwell testi için genel davranış kurallarıdır.

Rockwell seramik sertlik testi, diğer testlere kıyasla daha kolay uygulanır ve nispeten hassastır. Başlangıçta, bilyalı bir girinti aleti yardımıyla ön yük uygulanır. Ön yük yüzey kaplamasını deldiğinde, oluşan girinti ölçülür.

Seramik Malzemenin Sertliğini Belirlemek İçin Berkovich Testi

Berkovich, çoğunlukla nanometre ölçeğinde malzeme sertliğini ölçmek için keskin uçlu düz bir piramit kullanır. Berkovich testinin gerçekleştirilebilmesi için seramik en az 100 mm kalınlığında olmalıdır. Berkovich testi genellikle küçük ölçekli çalışmalarda kullanılır ve daha yüksek hassasiyet sunar. Berkovich seramik sertlik testinde kullanılan girinti ucu 115 derecelik bir açıya sahiptir.

Aşağıda Berkovich girinti aletinin temsili bir görüntüsü bulunmaktadır.

Berkovich testi ile seramik sertliğinin belirlenmesi formülü:

H=1569,7 P d2

Nerede,

P, Kgf cinsinden test kuvvetini ifade eder

D, girintinin mikrometre cinsinden diyagonal ölçümüdür

Alt satır

Seramik malzemenin sertliğini bilmek, seramiğin farklı koşullar altındaki işlevselliğini değerlendirmek için önemlidir. Vickers, Knoop ve Rockwell gibi test yöntemleri yıllardır başarılı olmuştur. Standartlarda belirtildiği gibi, verimli veriler elde etmek için doğru malzeme üzerinde doğru testlerin yapılması gerekir.