Yüzey atomları belirli koşullar altında oksidasyona duyarlı olduğundan, korozyon kimyasal etkileşimler yoluyla malzemeleri bozabilir. Bazen korozyon malzemeyi korur ancak renk bozulmasına, yapısal bütünlüğün azalmasına ve hizmet ömrünün kısalmasına neden olabilir. Bu nedenle, bu makale farklı korozyon türleri ve çeşitli malzemeler üzerindeki etkileri hakkında bilgi edinmenize yardımcı olacaktır.

Korozyon, tüm endüstrilerdeki malzemeleri etkileyen oldukça karmaşık bir elektrokimyasal süreçtir. Bu kılavuz, korozyonun temel prensiplerini, farklı türlerini ve modern korozyon koruma malzemeleri kullanılarak etkili önleme stratejilerini ele alacaktır.

Hızlı Bağlantılar

- Malzemeler Neden Korozyona Uğrar?

- Korozyon Mağdurlarının Çoğu Metalciler Mi Olabilir?

- Korozyonu Etkileyen Temel Faktörler

- Korozyon Tipi

- Korozyona Dayanıklı Malzeme Seçim Kılavuzu

Malzemeler Neden Korozyona Uğrar?

Korozyon, malzemelerin (özellikle metallerin) çevreyle kimyasal veya elektrokimyasal reaksiyonlar yoluyla doğal bir bozulma sürecidir. Bir malzemenin yüzey atomları çevredeki elementlerle (uzaydaki oksijen ve nem gibi) temas ettiğinde, reaksiyona girerek istenmeyen bazı maddelere dönüşebilir ve bu da malzemenin temel özelliklerinin bozulmasına neden olabilir.

Tüm malzemeler bir şekilde bozulmaya maruz kalsa da, metaller benzersiz elektrokimyasal özellikleri nedeniyle korozyona daha yatkındır. Metaller doğal olarak korozyona uğrar ve belirli ortamlarda (hava ve suya maruz kaldıklarında olduğu gibi) daha hızlı korozyona uğrarlar. Elbette, altın ve platin gibi nispeten kararlı metaller de benzersiz kimyasal özellikleri nedeniyle kolayca paslanıp aşınmazlar.

Korozyon Mağdurlarının Çoğu Metalciler Mi Olabilir?

Genellikle metaller, kararsız yapıları nedeniyle belirli ortamlarda hızla korozyona uğrarlar. Özellikle, daha reaktif bölgelerdeki bazı metaller (çinko, demir vb.) korozyona daha duyarlıyken, daha az reaktif bölgelerdeki bazı metaller (platin, altın vb.) kolayca korozyona uğramaz. Genellikle metallerin korozyonuna pas denir.

Korozyonun çoğu malzemenin kendisine zarar verir, ancak ilginç olan, alüminyum oksidasyonu korozyona uğradığında oluşan oksidin yoğun bir oksit filmi oluşturmasıdır. Bu oksit filmi, filmin içindeki alüminyum metalini hasardan koruyabilir. Bunu, bazı malzemelerin faydalı pasivasyon filmleri oluşturabildiğini gösteren oksidasyon izler.

Metalik olmayan malzemeler de güçlü iyonik ve kovalent bağlara ve az sayıda serbest atoma sahip oldukları için korozyona uğrayabilir. Genel olarak, plastik malzemeler, seramik malzemeler ve polimerler gibi metal olmayan malzemeler, uzun süre güneş ışığına maruz kaldıklarında kademeli olarak korozyona uğrar ve ayrışır.

Korozyonu Etkileyen Temel Faktörler

Korozyonu etkileyen temel faktörlerin neler olduğunu merak ediyor musunuz?

Çevresel Faktörler

Sıcaklık: Sıcaklık, özellikle yüksek sıcaklıkların malzemelerin korozyonunu hızlandırabileceği bazı petrokimya tesisleri, rafineriler ve havacılık endüstrilerinde korozyon hızında kritik bir rol oynar. Bu nedenle, bu alanlarda genellikle daha güçlü yüksek sıcaklık ve korozyon direncine sahip seramik malzemeler tercih edilir.

Nem, atmosfer: Sıcaklığın yanı sıra nem ve atmosfer koşulları da korozyonu etkileyen temel faktörlerdir. Korozyon için ideal ortam ve koşulları yaratırlar ve bir dizi elektrokimyasal reaksiyon gerçekleştirebilirler. Metal malzemeler yüksek nemli ortamlara maruz kaldığında, farklı pas türleri geliştirmeleri muhtemeldir. Bunun temel nedeni, nemin oksidasyon ve korozyonu hızlandırmasıdır. Bu nedenle, kuru veya oksijensiz bir ortamda metal korozyon hızı etkili bir şekilde yavaşlatılabilir.

Malzeme Özellikleri

Aktif Metaller: Farklı metallerin elektrot potansiyeli, metalin korozyon direncini etkiler. Daha yüksek elektrot potansiyeline sahip metaller, daha düşük elektrot potansiyeline sahip metallere göre daha iyi korozyon direncine sahiptir. Çinko ve demir gibi bazı aktif metaller korozyona karşı oldukça hassastır.

Kirlilikler: Malzemenin kendi özelliklerine ek olarak, içindeki kirleticilerin varlığı da korozyon hızını etkiler. Yüzeye tuz gibi kirleticiler yapışırsa, korozyon hızlanır. Alüminyum gibi doğal bir oksit tabakası yapışırsa, korozyon verimliliği büyük ölçüde azalır.

Korozyon Tipi

Peki, korozyon türleri nelerdir? Hızlıca anlamanıza yardımcı olmak için 9 farklı korozyon türünü sizin için sıraladık.

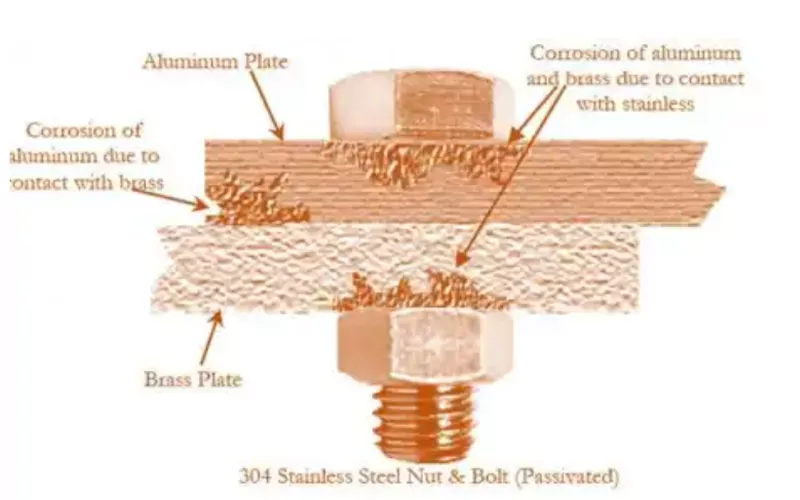

Galvanik Korozyon

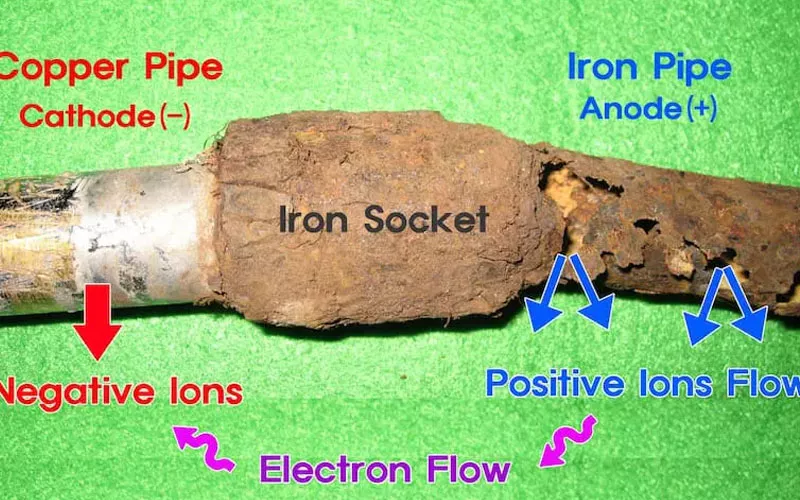

Galvanik korozyon İki farklı metal malzemenin bir elektrolit ortamında temas etmesiyle oluşan elektrokimyasal reaksiyon sonucu oluşan bir korozyon olgusudur. Bu korozyonun özü, birincil pil İki metal arasında, daha aktif olan metalin anot olduğu ve ilk önce korozyona uğrayacağı, daha inert olan metalin ise katot olduğu ve korunacağı bir bağ oluşur ve korozyon yavaşlatılır, hatta durdurulur.

Galvanik korozyonun mekanizması, iki metalin bir elektrolit çözeltisinde (örneğin deniz suyunda) temas etmesiyle oluşur. Anot metali elektron kaybederek metal iyonları oluşturur ve elektronlar katoda akarak bir indirgeme reaksiyonuna (oksijen indirgenmesi ve suyun ayrışması gibi) neden olur. Galvanik korozyon, anot metalinin korozyonunun yoğunlaşmaya devam etmesine neden olur.

Galvanik korozyon deniz ortamlarında, akü terminallerinde ve bina boru hatlarında yaygın olarak görülür ve daha ciddi bir korozyondur.

- Deniz Çevresi:Deniz suyu doğal olarak oldukça iletken bir elektrolit olduğundan, galvanik korozyon deniz mühendisliğinde yaygındır. Gövde metalinin bir kısmı (genellikle çelik) pervaneyle (genellikle bakır alaşımı) temas ettiğinde, koruyucu önlemler alınmazsa, hurdaya ayrılana kadar korozyona uğramaya devam eder.

- Akü Terminalleri:Pilin pozitif ve negatif terminalleri ile konnektörleri genellikle farklı metallerden yapılır. İkisi temas ettiğinde, elektrokimyasal reaksiyonlar nedeniyle terminallerin yüzeyinde oksitler veya diğer korozyon ürünleri oluşur ve bu da direncin artmasına ve pilin genel verimliliğinin etkilenmesine neden olur.

- İnşaat ve Sıhhi Tesisat:Borular genellikle yüksek nemli kanalizasyon ortamlarında bulunur. Farklı metaller birbirine bağlandığında ve temas ettiğinde, çelik borular ve bakır borular arasındaki birleşim yerlerinde olduğu gibi galvanik korozyon meydana gelebilir.

Peki galvanik korozyon nasıl önlenir? Yaygın önlemler şunlardır:

- Kurban Anot Koruma yöntemi: Kurban anot olarak daha aktif bir metal seçilerek, ana yapı metal yapısının hasar görmesini önlemek için önce korozyona uğraması sağlanır. Bu yöntem genellikle gemilerde, deniz platformlarında vb. kullanılır.

Elektrotlara Yakın Metalleri Seçin:Tasarım yaparken, elektrot potansiyelinde küçük bir fark olan, tercihen 0,2 V aralığında iki metal kombinasyonu seçmeye çalışın. Örneğin, bir su borusunun bağlantısında bakır alaşımı ve pirinç kombinasyonunu tercih edin.

Elektriksel teması izole etmek için koruyucu bir tabaka kullanın: İki metal arasına epoksi reçine, seramik kaplama, yalıtım contası vb. gibi teması önleyen bir izolasyon tabakası ekleyin.

Çukurlaşma Korozyonu

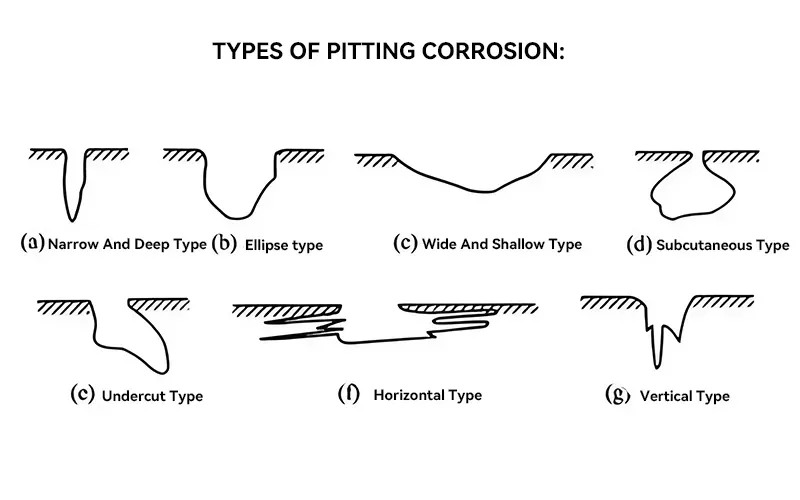

Çukurlaşma Metalde genellikle lokal delikler oluşturan, oldukça gizli bir korozyon türüdür. Bu tür korozyon oldukça yıkıcı ve tehlikelidir. Derinlere nüfuz edebilir, ancak yüzeyde minimum hasara neden olur. Korozyon başladıktan sonra kendi kendini katalize etmeye devam eder ve büyük bir hasar oluşmadan önce tespit edilmesi zordur.

Çukurlaşma korozyonunun özellikleri ve yıkıcılığı başlıca şunlardır:

- Gizlilik:Çukurlaşmanın neden olduğu yüzey hasarı genellikle küçüktür ve ilk aşamalarda çıplak gözle veya rutin incelemelerle tespit edilmesi zordur. Ancak, iç korozyon metal yapının derinliklerine nüfuz etmiş ve tespit edildiğinde metal yapıyı tahrip etmiş, hatta delmiş olabilir.

- Oto-katalitik Özellik:Çukurlaşma korozyonu sonucu oluşan çukurlarda kapalı bir korozyon ortamı oluşacak ve bu ortam otokatalizör görevi görmeye devam ederek korozyonun hızlanmasına neden olacaktır.

- Yerellik:Çukurlaşma genellikle metal yüzeyin lokal olarak pasifleştiği veya pürüzlü olduğu çizik, çöküntü, çatlak vb. alanlarda meydana gelir.

Çukurlaşmaya neden olan başlıca faktörler şunlardır:

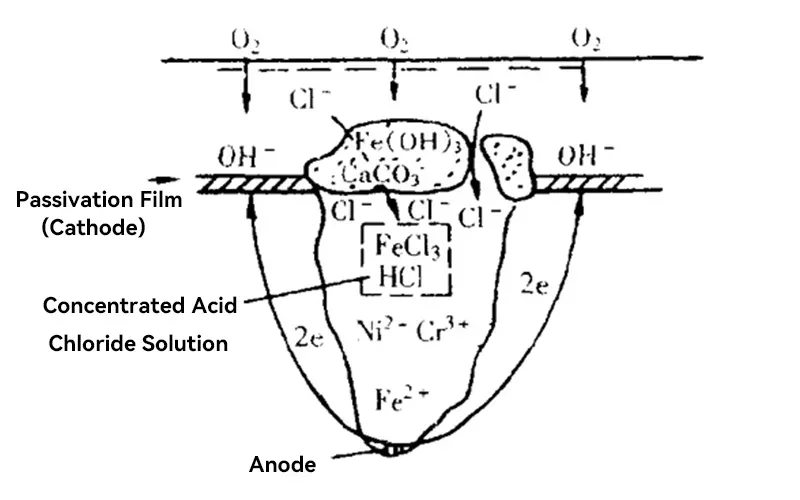

- Pasivasyon Filminin Yıkımı:İç metali koruyan pasif filmlerden bazılarının kısmen hasar görmesi, çukurlaşma korozyonunun başlangıç noktası haline gelebilir.

- Metal Malzeme Kusurları:Metalin içindeki tane sınırları, kapanımlar, düzensiz yapılar veya kaynaklı bağlantılar çukurlaşma korozyonuna karşı hassas parçalar olabilir.

- Çevre:Uzun süre nemli, yüksek klorürlü, yüksek sıcaklıklı bir ortamda kalması durumunda çukurlaşma korozyonu olasılığı büyük ölçüde artacaktır.

Çukurlaşma korozyonu çok zararlıdır. Mükemmel korozyon direncine sahip bir malzeme olan paslanmaz çelik bile, deniz suyu veya sıcak ve nemli endüstriyel ekipmanlar gibi yüksek klor konsantrasyonlu ortamlarda çukurlaşma korozyonuna maruz kalır. Bu nedenle, çukurlaşma korozyonunu önlemek son derece önemlidir. Yaygın önleyici tedbirler şunlardır:

- Metal, yerel kusurları önlemek için içten cilalanır ve ek koruma için korozyon önleyici kaplama kullanılır

- Molibden (Mo) veya yüksek krom (Cr) içeriğine sahip paslanmaz çelik gibi çukurlaşmaya dayanıklı metaller veya alaşımlı malzemeler kullanın. Aşırı ortamlarda, daha korozyona dayanıklı süper alaşımlar da kullanılabilir.

- Çevredeki klorür iyonlarının konsantrasyonunu azaltın ve deniz suyunu tuzdan arındırın

- Korozyon koşullarının kötüleşmesini önlemek için düzenli bakım denetimleri

Yüksek Sıcaklık Korozyonu

Bu tip korozyon 400°C (750°F) üzerindeki yüksek sıcaklık ortamlarında meydana gelir. Yüksek sıcaklık korozyonu Özellikle gaz türbinleri, fırınlar, enerji santralleri ve üretim tesisleri gibi endüstriyel ortamlarda yaygındır.

Aşırı sıcaklıklar ve aşındırıcı gazların birleşimi, bazı yüksek performanslı alaşımları hızla aşındırabilen özellikle agresif koşullar yaratır. Ayrıca, atmosferik kirleticilerin bıraktığı erimiş tuz ve kül birikimi de korozyonu hızlandırır. Bu nedenle, yüksek ısıya dayanıklı alaşımlar ve eksiksiz soğutma mekanizmaları, yüksek sıcaklık korozyonunu önlemek için hayati önem taşır.

Tanelerarası Korozyon

Metaller, atomların her bir tane içinde düzenli bir şekilde yer aldığı tanelerden oluşur. Korozyon, tane sınırlarını etkiler çünkü bu alan matristen daha reaktiftir. Taneler arası korozyon, esas olarak tane sınırlarındaki safsızlıklar ve sınır bölgesindeki alaşım elementlerinin zenginleşmesi veya tükenmesi nedeniyle oluşur.

Taneler arası korozyon, çoğunlukla metal malzemelerin tane sınırı bölgesinde meydana gelen yaygın bir lokal korozyon olgusudur. Birçok metal genellikle çok sayıda taneden oluşur ve her bir tanenin içindeki atom dizilimi düzenlidir. Ancak tanelerin birleştiği yerde, yani tane sınırı bölgesinde atom dizilimi daha düzensiz ve enerji daha yüksektir, bu nedenle bu bölge korozyona daha yatkındır.

Taneler arası korozyonun temel nedeni, tane sınırı bölgesinde dağılım farklılıklarına yol açan bazı özel kimyasal bileşenlerin varlığıdır. Tane sınırına yakın bir yerde kirlilik birikmesi durumunda, bu kirlilikler tane sınırının korozyon direncini azaltarak korozyona daha yatkın hale getirir.

Ayrıca, belirli alaşım elementleri tane sınırlarında zenginleşir veya azalırsa, tane sınırlarındaki elektrokimyasal özellikler değişecek ve bu da korozyonun artmasına neden olacaktır. Endüstride, paslanmaz çeliğin ısıl işlemi veya kaynaklanması sırasında, krom karbür çökelmesi nedeniyle tane sınırlarındaki krom içeriği azalırsa, kromsuz bir bölge oluşacak ve bu da taneler arası korozyona yol açacaktır.

Taneler arası korozyon, metallerin mekanik dayanımını zayıflatmakla kalmaz, aynı zamanda tüm metal yapının bozulmasına da neden olabilir, bu nedenle korunması gerekir. En yaygın koruma yöntemi, uygun ısıl işlem prosesleri kullanmak, malzemedeki safsızlıkları azaltmak ve dengeleyici elementler (titanyum veya niyobyum) içeren alaşım malzemeleri seçmektir.

Çevresel Çatlama

Çevresel çatlama kimyasal, stres ve sıcaklık gibi çeşitli çevresel faktörlerden kaynaklanır.

- Gerilim Korozyon Çatlağı (SCC)SCC tehlikeli bir kombinasyonu temsil ediyor mekanik stres ve aşındırıcı bir ortam. Gerilim korozyonu, malzemelerin uyarı vermeden bozulmasına neden olabileceği için tüm korozyon türleri arasında en tehlikeli olanıdır.

Gerilim korozyonu, bazı malzemelerin aşındırıcı bir ortamda ve aşırı ısıda çekme gerilimine maruz kalmasıyla oluşur. Gerilim korozyonu, metalin sıcaklık değişimleri nedeniyle genleşip büzülmesi ve bu durumun metal yapısının bütünlüğünü zayıflatmasıyla oluşur.

Gerilim korozyonu, metal yüzeyinde ilk kez küçük çatlaklar oluştuğunda meydana gelir. Zamanla çatlaklar giderek genişler ve yapısal hasara neden olur. Bu tür korozyon, paslanmaz çeliğin klorürlü bir ortamda gerilime maruz kalmasıyla oluşur.

Gerilim korozyonuna karşı başlıca koruyucu önlemler şunlardır::

- Malzemeleri dikkatlice seçin

- Stres giderici tedavi

- Çevresel Kontrol Önlemleri

- Yorgunluk KorozyonuGerilim korozyonu gibi, yorulma korozyonu da aşındırıcı ortamlarda metallerin erken çatlamasına neden olabilir. Yorulma korozyonu koruyucu tabakaları yok eder ve korozyon sürecini hızlandırır. Elbette, yorulma korozyonu, döngüsel gerilimleri azaltarak veya ortadan kaldırarak ve titreşim iletim tasarımlarından kaçınarak kontrol altına alınabilir.

Tekdüze Korozyon

Bu tür korozyon genellikle metallerin yüzeyinde meydana gelir ve koruyucu bir tabakanın eksikliği bu tür korozyonun başlıca nedenidir. Kimyasal veya elektrokimyasal reaksiyonlar tüm metal yüzeyinde eşit olarak gerçekleştiğinde, metal incelir ve zayıflar.

Bu tür korozyon kolayca gözlemlenebilir ve metalin performansına çok az zarar verir. Sıradan alüminyum, çinko, demir, çelik ve kurşun, sürekli olarak aşındırıcı bir ortama maruz kaldığında eşit şekilde korozyona uğrar.

Mikrobiyolojik Korozyon

Mikrobiyolojik Etkili Korozyon (MİK) Kemoototrofik mikroorganizmaların neden olduğu özel bir korozyon türüdür. Bu mikroorganizmalar arasında metal ve metal olmayan yüzeylerde kolonileşebilen ve metabolik aktiviteleri yoluyla korozyon sürecini hızlandırabilen bakteriler, algler ve mantarlar bulunur.

Bu tür korozyon, en yaygın olarak okyanus, petrol ve gaz boru hatları ve atık su arıtma ekipmanlarında olmak üzere çeşitli ortamlarda meydana gelebilir. Birçok endüstriyel ekipmanın ani arızalanmasının önemli bir nedenidir.

Mikrobiyal korozyonun mekanizması, mikrobiyal topluluğa ve çevreye bağlı olarak büyük ölçüde değişir, örneğin:

Sülfat İndirgeyen Bakteriler(SRB):Bu bakteri, sülfatı esas olarak hidrojen sülfüre (H2S) indirger, bu da metallerle reaksiyona girerek korozyona neden olur. Ciddi çukurlaşmalara ve taneler arası korozyona neden olabilir.

Asit Üreten Bakteriler:Bazı mikroorganizmaların metabolizması, malzemeleri aşındırma olasılığı bulunan organik veya inorganik asitler üretir.

Demir Oksitleyen ve Demir İndirgeyen Bakteriler:Bu bakteriler metal yüzeyindeki elektrokimyasal koşulları değiştirerek korozyon sürecini şiddetlendirecektir.

Yapışkan Biyofilm:Bazı mikroorganizmalar, korozif iyonları yakalayan ve tutundukları bölgede zenginleştirerek farklı oksijen konsantrasyonları üreten biyofilmler oluşturmak için mukus salgılarlar ve böylece metal malzemelerin korozyonuna neden olan bir oksijen konsantrasyon hücresi oluştururlar.

Mikroorganizmalar hızla çoğaldıkları ve geniş bir etki yelpazesine sahip oldukları için denizcilik, petrol ve gaz endüstrilerinin büyük ilgisini çekmişlerdir. Bazı petrollerin taşınması ve depolanması sırasında, bazı mikroorganizmalar doğrudan ayrışarak petrolü tüketebilir ve hidrojen sülfür gibi toksik, asidik maddeler üretebilirler. Bu durum, petrolün kalitesinin bozulmasına neden olmakla kalmaz, aynı zamanda boru hatları, depolama tankları ve gemiler gibi ekipmanların aşınmasına da yol açar.

Mikrobiyal korozyonu önlemek için aşağıdaki önleyici tedbirler alınabilir:

Antibakteriyel maddeler kullanın: Mikroorganizmaların büyümesini ve çoğalmasını kontrol altına almak için bakterisitler ve antibakteriyel maddeler ekleyin.

Yüzey temizliği: Mikrobiyal birikimi önlemek için boru ve ekipmanların yüzeyindeki tortu ve biyofilmi düzenli olarak temizleyin.

Malzeme seçimi: Yüksek korozyon direncine sahip malzemeleri tercih edin.

Çevresel izleme: Mikrobiyal aktivitenin ve korozyon koşullarının gerçek zamanlı izlenmesi.

Erozyon-Korozyon

Erozyon-korozyon, genellikle aşındırıcı sıvı ile metal yüzey arasındaki bağıl hareketin neden olduğu mekanik aşınmadan kaynaklanan mekanik aşınma ve kimyasal korozyonun birleşimidir. Bu durumda, metal yüzey yalnızca kimyasal korozyondan değil, aynı zamanda hızlı akan sıvılar veya parçacıklar tarafından mekanik olarak da aşındırılarak korozyonu daha da kötüleştirir.

Erozyon korozyonu yönlüdür ve en ciddi korozyon genellikle sıvı hareketinin en yoğun olduğu bölgelerde meydana gelir. Bu tür korozyonun, sıvı taşıyan bazı metal boruların, pompa pervanelerinin, ısı eşanjörlerinin borularının ve diğer yüksek hızlı alanların iç duvarlarında meydana gelme olasılığı çok yüksektir. Sıvı hareket ettikçe, metal yüzeydeki koruyucu tabaka yavaş yavaş aşınarak metali açığa çıkarır ve ardından korozyon başlar.

Korozyon süreci, metalin içinden dikey olarak yavaşça nüfuz eden çeşitli çukurlar (dairesel, oval ve uzun) oluşturur ve sonunda metal duvarın incelmesine veya hatta delinmesine neden olur.

Erozyon ve korozyonu önlemek için aşağıdaki önlemleri alabilirsiniz::

Türbülans ve ani akış değişimlerini önlemek için makul boru bükme yarıçapı ve akış hızı tasarlayın.

Korozyon direnci yüksek alaşımlı malzemeleri veya diğer malzemeleri tercih edin.

Sıvılardaki asılı partikül konsantrasyonunu azaltır.

Ekipmanların kullanımını düzenli olarak kontrol edin ve tortuları ve aşınmış parçaları zamanında temizleyin.

Sürtünme Korozyonu

Sürtünme korozyonu Özel bir yerel korozyon türüdür. Genellikle titreşim veya hafif kayma nedeniyle iki metal parçası arasında mikro hareket aşınmasının meydana geldiği bölgelerde oluşur. Metalin oksit filmi veya kaplaması tekrarlanan sürtünme nedeniyle hasar gördüğünde, iç metal dış ortama maruz kalır. Açıkta kalan metalin korozyona uğraması ve oksitlenmesi muhtemeldir. Mekanik aşınmanın etkisiyle birlikte korozyon kötüleşmeye devam eder ve sonunda hurdaya ayrılır. Bu tür korozyon, cıvata bağlantıları, perçin bağlantıları, yataklar ve dişliler gibi bazı yakın temaslı bağlantılarda en yaygın olanıdır.

Sürtünme korozyonunun bazı ayırt edici özellikleri vardır:

- Korozif maddelerin birikmesi: Sürtünme işlemi sırasında oluşan oksit kalıntılarının metal yüzeyinde birikmesi muhtemeldir.

- Yüzeyin pürüzlenmesi: Ciddi şekilde hasar gören bölgelerde daha belirgin izler ortaya çıkar ve yüzey pürüzlü hale gelir, hatta çukurlar oluşur.

- Yerel mukavemet azalması: Uzun süreli sürtünme ve korozyon, metalin mekanik özelliklerini büyük ölçüde zayıflatır, yorulmaya ve dolayısıyla kırılmaya yol açar.

Bu korozyonu şu şekilde önleyebilirsiniz:

- Koruyucu kaplama uygulayın: Temas yüzeyine politetrafloroetilen (PTFE) ve seramik kaplama gibi aşınmaya dayanıklı kaplama ve korozyon önleyici kaplama uygulayın.

- Kaplama, metali dış ortamdan etkili bir şekilde izole edebilir.

- Yağlama işlemi: Sürtünmeden kaynaklanan hasarı azaltmak için uygun yağlama yağı kullanın

- Temas tasarımını optimize edin: Temas yüzeyinin göreceli hareketini azaltın, örneğin sıkıştırma kuvvetini artırın.

- Malzeme optimizasyonu: Yüzey yapışmasını ve aşınmayı azaltmak için sertlik farkı büyük olan metallerin bir kombinasyonunu seçin.

- Çevresel koşulları iyileştirin: Korozyonu artıracak nemli ortamlarda bulunmaktan kaçının.

Korozyona Dayanıklı Malzeme Seçim Kılavuzu

Çeşitli korozyon türlerini öğrendikten sonra, hangi malzemelerin korozyona dayanıklı olduğunu merak ediyor musunuz? İşte başlıca korozyona dayanıklı malzeme türleri ve uygulama alanları:

Metal Malzemeler

316L paslanmaz çelik:

- Çukurlaşmaya ve çatlak korozyonuna karşı mükemmel direnç

- Deniz suyu korozyonuna karşı direnci etkili bir şekilde artırabilen 2-3% molibden içerir

Çoğunlukla kimyasal ekipmanlarda, deniz mühendisliğinde ve tıbbi ekipmanlarda kullanılır. Çalışma sıcaklığı aralığının -196℃ ile 800℃ arasında olduğu unutulmamalıdır.

Titanyum ve titanyum alaşımları:

- Daha yüksek mukavemet ve korozyon direnci

- Klorür ortamlarında diğer metallerden daha iyi performans

Başlıca havacılık, kimya endüstrisi ve deniz suyu arıtmada kullanılır. Maliyeti yüksek olsa da kullanım ömrü uzundur.

Hastelloy

- Yüksek sıcaklık korozyonuna ve gerilim korozyon çatlamasına karşı mükemmel direnç

- Kuvvetli asit ve kuvvetli alkali ortamlarda stabil kalabilir.

Genellikle bazı yüksek sıcaklık ve yüksek basınç ekipmanlarında kullanılır, aşırı aşındırıcı ortamlar için çok uygundur

Gelişmiş seramik malzemeler

Silisyum nitrür (Si3N4)

- Mükemmel yüksek sıcaklık direnci ve kimyasal korozyon direnci

- Mükemmel termal şok direnci, hızlı sıcaklık değişimlerinin olduğu bazı ortamlar için uygundur

Genellikle bazı mekanik yataklarda, kesici takımlarda vb. kullanılır ve 850℃'nin üzerindeki yüksek sıcaklık korozyon ortamlarında kullanılabilir.

Alümina (Al2O3)

- Mükemmel kimyasal korozyon direnci ve elektrik yalıtımı

- Son derece yüksek sertlik ve güçlü aşınma direnci

Başlıca bazı kimyasal ekipmanların astarlarında, pompa gövdelerinde, contalarda, devre altlıklarında ve izolasyon parçalarında vb. kullanılır.

Genişletilmiş okuma: Alümina malzemeler

Silisyum karbür (SiC)

- Yüksek sıcaklık dayanımı (1600°C'ye kadar) ve mükemmel korozyon direnci

- Mükemmel termal iletkenlik ve düşük termal genleşme katsayısı

Genellikle ısı değişim sistemlerinde, mekanik salmastralarda, nozullarda vb. kullanılır, yüksek sıcaklıklı aşındırıcı gaz ortamları için çok uygundur

Alüminyum nitrür (AlN)

- Mükemmel ısı iletkenliği ve elektrik yalıtım performansı

- İyi korozyon direnci ve kimyasal kararlılık

Özellikle elektronik ambalaj ve ısı dağılımı alt tabakalarında kullanılır, yüksek ısı dağılımı performansı gerektiren bazı aşındırıcı ortamlar için uygundur.

Kompozit Malzemeler

Karbon fiber kompozit malzeme (CFRP)

- Yüksek mukavemet-ağırlık oranı ve üstün korozyon direnci

- Elektrokimyasal korozyon yok

Genellikle yapı güçlendirme, spor ekipmanları ve havacılık yapısal parçalarında kullanılır, fiyatı çok yüksektir, ancak performansı çok üstündür

Cam elyaf takviyeli plastik (FRP)

- İyi kimyasal korozyon direnci

- Hafif ve yüksek mukavemetli

Genellikle depolama tankları, boru hatları ve yapı bileşenlerinde kullanılır, nispeten ekonomiktir ve geleneksel metal malzemelerin yerini almaya uygundur.

Kaplama malzemeleri

seramik kaplama

- Mükemmel aşınma ve korozyon direnci koruması sağlayabilir

- Çeşitli yüzeylerin yüzeyine uygulanabilir

Çoğunlukla pompa gövde duvarlarında, vanalarda ve boru kaplamalarında kullanılır, ekipmanınızın kullanım ömrünü önemli ölçüde uzatmanıza yardımcı olabilir.

Epoksi reçine kaplama

- Mükemmel yapışma ve kimyasal kararlılık

- Kullanışlı yapı

Genellikle depolama tanklarının iç duvarları, zeminleri ve çelik yapıların korunması için kullanılır. Maliyeti düşüktür, ancak düzenli kontrol ve bakım gerektirir.

Malzeme korozyon direnci sınıfı referans tablosu

(Derecelendirme kriterleri: 5 puan en yüksek, 1 puan en düşük puandır) Sadece referans amaçlıdır

|

Malzeme Türü |

Kimyasal korozyon |

Deniz Suyu Korozyonu |

Yüksek sıcaklık korozyonu |

Stres korozyonu |

Kapsamlı maliyet |

Saymak |

|

Silisyum Nitrür Seramikleri |

5 |

5 |

5 |

5 |

2 |

22 |

|

Silisyum Karbür Seramikler |

5 |

5 |

5 |

5 |

2 |

22 |

|

Titanyum ve titanyum alaşımları |

5 |

5 |

4 |

4 |

2 |

20 |

|

Hastelloy |

5 |

4 |

5 |

4 |

5 |

20 |

|

Alümina seramikler |

4 |

5 |

4 |

5 |

3 |

21 |

|

316L Paslanmaz Çelik |

4 |

3 |

3 |

3 |

4 |

17 |

|

Karbon fiber kompozitler |

4 |

4 |

3 |

4 |

2 |

17 |

|

Fiberglas |

3 |

4 |

2 |

3 |

4 |

16 |

|

Sıradan alüminyum alaşımı |

3 |

2 |

2 |

2 |

5 |

14 |

|

Karbon çeliği + koruyucu kaplama |

2 |

2 |

2 |

2 |

5 |

13 |

Asidik ortamlar için en iyi malzeme seçiminiz:

1. Silisyum nitrür seramikleri

2. Hastelloy

3. Silisyum karbür seramikler

4. 316L paslanmaz çelik

5. Alümina seramikler

Alkali ortamlar için en iyi malzeme seçiminiz:

1. Alümina seramikler

2. Silisyum karbür seramikler

3. Titanyum alaşımı

4. 316L paslanmaz çelik

5. FRP

Deniz ortamı için en iyi malzeme seçiminiz:

1. Titanyum alaşımı

2. Silisyum nitrür seramikleri

3. Silisyum karbür seramikler

4. Hastelloy

5. FRP

Yüksek sıcaklık ortamı için en iyi malzeme seçiminiz:

1. Silisyum karbür seramik (1600℃'ye kadar)

2. Silisyum nitrür seramik (1400℃'ye kadar)

3. Alümina seramik (1700℃'ye kadar)

4. Hastelloy (1200℃'ye kadar)

5. Titanyum alaşımı (600℃'ye kadar)

Maliyet etkinliği en yüksek malzeme:

1. 316L paslanmaz çelik

2. Fiberglas

3. Karbon çeliği + koruyucu kaplama

4. Sıradan alüminyum alaşımı

5. Alümina seramik

Dikkat etmeniz gerekenler:

Yukarıdaki derecelendirmeler yalnızca referans amaçlıdır ve yalnızca genel uygulama ortamlarına uygulanabilir.

Maliyet, ilk yatırım ve bakım maliyetlerini içerir

Çözüm

Korozyon mekanizmasını anlamak, önleme ve bakım için çok önemlidir. Bu makaleyi okuduğunuz için teşekkür eder, size yardımcı olmasını umarız.