giriiş

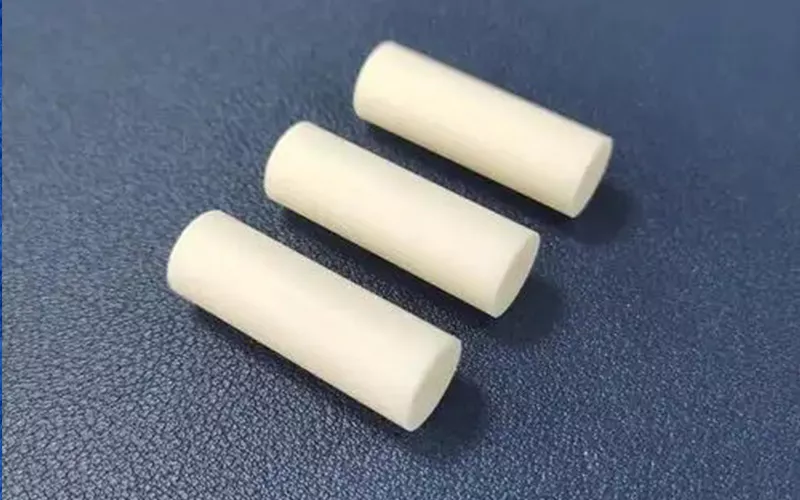

Seramik çubuklar yüksek sıcaklıklı, yüksek aşınmalı ortamlarda kullanılır. Endüstriyel ve teknik uygulamalar için önemlidirler. Üretim süreçlerini anlayarak dayanıklı ve güvenilir seramik bileşenleri seçebilirsiniz. Yüksek kaliteli malzemelerden üretilirler. En iyi yanı? Üretim sürecindeki hassas adımları uzun ömürlü olmalarını sağlar.

Hammaddeler ve Hazırlık

Seramik çubuklar aşırı ısı ve aşınmaya dayanıklı yüksek performanslı malzemelerden üretilir. Seçtiğiniz ham maddeler doğrudan gücü, dayanıklılığı ve performansı etkiler.

Alümina, sertliği ve korozyon direnci nedeniyle yaygın bir seramiktir. Zirkonyum iyi bir termal şok direncine sahiptir. Silisyum karbür, yüksek mukavemet ve ısı direnciyle zorlu ortamlarda parlar. Biliyor musunuz? Bu malzemeler ince bir seramik bulamacına karıştırılır ve ardından şekillendirilir.

Toz Hazırlama ve Karıştırma

Önce ince bir toz haline getirilir ve iyice karıştırılır. Daha sonra toz, kalıplamayı iyileştirmek için bağlayıcılar ve katkı maddeleriyle birleştirilir. Parçacık boyutunu, şeklini ve bileşimini dikkatlice kontrol ederek tek tip bir ürün elde edebilirsiniz.

Homojen şekilde karıştırılmış bir seramik tozu kullanmak yoğunluğu artırır ve kusurları en aza indirir. Herhangi bir malzeme kusuru veya düzensizliği mukavemeti azaltabilir. Karıştırılmış iyi kaliteli bir seramik kusurları azaltır ve yoğunluğu korur.

Herhangi bir kirlilik veya düzensiz dağılım varsa, kırılgan bir yapıya neden olabilir. Çubuklar endüstriyel standart geçişli olmalı ve doğru karıştırma teknikleriyle yapılmalıdır.

Malzeme Saflığının Önemi

Güçlü ve güvenilir seramik çubuklar yapmak için yüksek saflıkta malzemeler gerekir. Küçük kirliliklerin bile çatlaklar veya zayıf noktalar oluşturabileceğini aklınızda bulundurmalısınız. İstenmeyen elementler filtrelenir ve gelişmiş işlemlerle rafine edilir.

Üreticiler her aşamada tutarlılığı korumak için malzemelerin kalitesini test eder. Seramik çubuk performansı, yüksek stresli bir uygulamada doğrudan malzemenin saflığıyla ilgilidir.

Şekil Oluşturma Yöntemleri

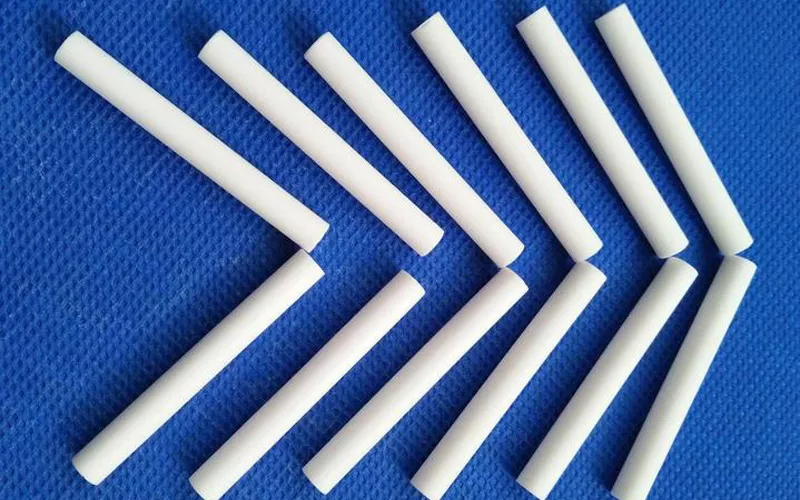

Seramik karışımı hazırlandıktan sonra, hassas yollarla çubuklara şekillendirilmesi gerekir. Şekillendirme süreci, nihai ürünün dayanıklılığını, gözenekliliğini ve performansını etkiler.

Seramik çubuklar, belirli uygulamalar için en iyi olan farklı üretim teknikleriyle üretilir:

-

Ekstrüzyon: Seramik malzemeden yapılmış viskoz bir macun, sürekli çubuklar oluşturmak için bir kalıptan ekstrüde edilir. Bu, tutarlı ve yüksek hacimli üretime uygun bir işlemdir.

-

Enjeksiyon Kalıplama: Seramik tozu bir bağlayıcı ile karıştırılarak yüksek basınçla bir kalıba enjekte edilir. Detaylı tasarımlara ve tek tip şekillere olanak tanır.

-

Basma: Seramik tozunu sıkıştırmak için yüksek basınç uygulanır, kuru veya ıslak presleme. Bu, yoğunluğu ve mekanik mukavemeti iyileştirir ve yüksek performanslı uygulamalar için uygundur.

Yoğunluk, Gözeneklilik ve Mukavemet Açısından Seramik İşlemenin Rolü

Seramik çubukların işlenme şekli, dayanıklılıkları, performansları ve uzun ömürleri üzerinde doğrudan bir etkiye sahiptir. İşlemedeki küçük değişiklikler bile nihai ürün üzerinde büyük bir etkiye sahip olabilir.

Yoğunluk önemli bir faktördür. Daha fazla yoğunluk, çubuğun doğası gereği daha kompakt olması anlamına gelir, bu da çatlak veya kırılma olasılığını en aza indirir. Bu aynı zamanda birçok endüstriyel sınıf seramik çubuğun yüksek basınç yöntemleriyle (örneğin, izostatik presleme) üretilmesinin nedenidir.

Malzemenin yoğunluğu arttıkça daha fazla strese ve aşırı sıcaklıklara dayanabildiği bilinmektedir.

Bir diğer önemli husus ise gözenekliliktir. Çok fazla küçük hava cebi olan bir çubuk kırılgan olacak ve ağır yükler altında başarısız olacaktır. Bu nedenle karıştırma dikkatli bir şekilde yapılır ve ateşleme kontrollü koşullarda yapılır.

Deneyimime göre, seramik karışımında gözenekliliği etkilemek ve çubuğu kırılgan hale getirmek için sadece küçük bir kirlenme yeterlidir. Bunu önlemek için üreticiler kaliteli ham maddeler kullanır ve şekillendirme sürecini optimize eder.

Hem yoğunluk hem de düşük gözeneklilik mukavemete katkıda bulunur. Uygun şekilde işlenmiş bir seramik çubuk aşırı aşınmaya, ısıya ve basınca dayanabilir ve deforme olmaz. Mühendisler ve üreticiler yoğunluk ve esneklik arasındaki optimum dengeyi belirlemek için sıklıkla farklı şekillendirme tekniklerini denerler.

ABD'de Kullanılan Ticari Üretim Yöntemleri

ABD'de seramik şirketleri hassasiyet, verimlilik ve tutarlılık süreçlerini daha da ileriye taşıyabilmiştir. Her üretici, çubukların amacına göre bir süreç seçer.

Daha popüler yöntemlerden biri izostatik preslemedir. Bu, basıncı her yöne eşit şekilde uygulayarak yüksek yoğunluklu bir ürün oluşturur. Bu, dayanıklılığın bir zorunluluk olduğu havacılık ve tıbbi uygulamalar için tercih edilen işlemdir.

Yaygın bir diğer teknik ise sıvı seramik karışımının kalıplara döküldüğü slip dökümdür. Karmaşık şekiller ve incelikli tasarımlar yapmak için harika bir yöntemdir. Fazla nemi ortadan kaldırmak ve tekdüze sağlamlığı garantilemek için daha fazla çaba gerektirir.

Sıcak presleme genellikle endüstriyel uygulamalar için kullanılır. Üreticiler bu seramik çubukları oluşturmak için ısı ve basınç uygular ve bu da son derece güçlü ve dayanıklı bileşenlerle sonuçlanır. Bu, özellikle yüksek mekanik dirence ihtiyaç duyan silisyum karbür ve zirkonyum gibi malzemeler için faydalıdır.

Gözlemlerime göre, şirketler en iyi sonuçları elde etmek için birden fazla tekniği bir arada kullanıyor. Örneğin, bazıları şekil tutarlılığı için enjeksiyon kalıplama ile başlıyor ve ardından yoğunlaştırmak için sinterliyor. Bu, Amerikan yapımı seramik çubukları dünyanın geri kalanından ayıran hassasiyet türüdür.

Kurutma ve Ön Sinterleme

Kurutma, seramik çubuk üretiminde önemli bir aşamadır. Doğru şekilde yapılmazsa çatlaklar oluşabilir. Son ürünün mukavemetini azaltır. Kontrollü kurutma, nemin yavaşça buharlaşmasını sağlar ve bu nedenle iç stresi önler.

Sadece sinterlemeden sonra belirginleşen görünmez mikro çatlaklara yol açan uygunsuz kurutma vakaları gördüm. Bunlar boşa giden malzeme ve ekstra maliyetlerle sonuçlanır.

Daha sonra, son pişirmeden önce çubukların daha düşük sıcaklıklarda ısıtılmasını içeren ön sinterleme gelir. Kalan nemi giderir ve yapıyı daha da güçlendirir. Ayrıca bağlayıcıları ve katkı maddelerini yakar ve daha saf bir seramik şekli elde edilir. Ön sinterleme yapılmazsa, sıkışan nem son sinterleme sırasında şişkinliğe veya eğilmeye yol açar.

Deneyimime göre, üreticiler termal şoku önlemek için yavaş ısıtma oranları kullanırlar. Hatta bazıları kurutma odalarındaki nemi düzenler, böylece sonuçlar tutarlı kalır. Küçük bir ayrıntı gibi geliyor, ancak kalite söz konusu olduğunda gerçekten işe yarıyor, seramik çubukların yoğunluk ve dayanıklılık arasında doğru dengeyi sağlayan uygun yoğunluğa sahip olduğundan ve son aşamada sinterleneceğinden emin olunuyor.

Ateşleme ve Sinterleme İşlemi

Pişirme, ham seramik çubukları yoğun, güçlü yapılara dönüştürür. Bu işlem, parçacıkları birbirine eritmek için yüksek sıcaklıklarda ısı kullanır. Doğru pişirme koşulları, mekanik mukavemeti, termal direnci ve dayanıklılığı artırır.

Sıcaklıklar belirli bir noktanın altına düşerse çubuklar zayıf kalır. Çok düşükse, çok fazla büzülme veya bozulma meydana gelebilir.

Sinterleme Teknikleri

Peki, burada kullanılan sinterleme tekniklerinden bahsedelim:

-

Sıcak Presleme: Bu işlem aynı anda hem ısı hem de basınç içerir. Düşük gözenekliliğe sahip yoğun seramik çubuklar üretir. Bu işlem aynı zamanda yüksek mekanik mukavemet gereksinimleri olan uygulamalar için de uygundur.

-

Vakum Sinterleme: Isıtma sırasında, işlem istenmeyen gazları malzemeden uzaklaştırır. Kirlenmeyi önler ve saflığı artırır. Genellikle ileri teknik seramikler için kullanılır.

-

Sıcak İzostatik Presleme (HIP): Bu teknik, her taraftan ısı ve gaz basıncı kullanır. İçsel kirlilikleri giderir ve tutarlılığı artırır. Bu, birçok yüksek performanslı seramik çubukta tezgah dayanıklılığını artırmak için yapılır.

Sıcaklık Kontrolünün Rolü

Kontrollü sıcaklık, sinterleme işleminin temel yönlerinden biridir. Termal stres ve çatlaklar, kademeli ısıtma ve soğutma ile önlenir. Daha yüksek sıcaklıklar daha sıkı bağlanmış parçacıklar oluşturarak yoğunluğu ve sertliği artırır.

Üreticilerden kaliteyi garantilemek için ısı döngüleri sıkı bir şekilde kontrol edilir. Küçük bir sıcaklık değişimi çubuğun nihai özelliklerini belirleyecektir.

Son İşleme ve Kalite Kontrol

Seramik çubuklar, istenen boyut ve şekli elde etmek için çeşitli son işlem işlemlerine tabi tutulur. Bunlar, son ürünün pürüzsüz, güçlü ve her türlü kusurdan arınmış olduğundan emin olmak için taşlama, cilalama ve incelemeyi içerir.

Bu işlemler olmadan seramik çubuklar stresli koşullarda gerektiği gibi performans gösteremeyebilir. Kalite kontrolü tutarlılık ve güvenilirlik sağlamada önemli bir faktördür.

Taşlama, Parlatma ve Sonlandırma

Taşlama, aşırı malzemeyi ortadan kaldırmak ve seramik çubuğa hassas bir şekil vermek için kullanılır. Bu işlem, sıkı toleransları korumak için elmas aşındırıcılar kullanır. Çubuğun yüzeyi düzgün bir şekilde taşlanmazsa, çubuğun performansı zayıf olacaktır.

Cilalama, yüzey kalitesini iyileştirir ve sürtünmeyi en aza indirir. Temas noktalarının pürüzsüz olması gereken uygulamalar için gerekli bir adımdır, örneğin tıbbi veya endüstriyel makineler. Uygun şekilde cilalanmış bir çubuk aşınmayı önler ve yüksek stresli durumlarda daha iyi performans gösterir.

Son finisaj, tüm kenarların pürüzsüz görünmesini ve mikroskobik çatlaklardan arınmış olmasını sağlar. Küçük bir kusur bile uzun vadede seramik yapısını tehlikeye atabilir.

Muayene ve Kalite Kontrol

Seramik üreticileri çok sıkı bir kalite kontrolüne sahiptir. Her parti şunlardan geçer:

-

Görsel Muayene: Yüzeylerdeki kusurları, çatlakları veya düzensizlikleri tespit ederler.

-

Boyutsal Kontroller: Çubukların boyut ve şekil olarak hassas olmasını sağlarlar.

-

Ultrasonik Test: Yüzeyde görünmeyen iç kusurları tespit eder.

-

Yoğunluk ve Gözeneklilik Testi: Tekdüzeliği ve sağlamlığı kontrol ederler.

Bu tür testler, zayıf veya arızalı çubukların piyasaya girmesini ve dolayısıyla kritik uygulamalarda başarısızlığa uğramasını önleyecektir.

Test Raporlarının Önemi

Test raporları, çubuğun özelliklerinin yazılı kaydıdır. Bu belgeler, mühendislerin ve üreticilerin mukavemeti, termal kararlılığı ve dayanıklılığı doğrulamalarına yardımcı olur. Kapsamlı bir rapor, her seramik çubuğun sıkı testlere tabi tutulmasını sağlayarak güvenlik ve performans standartlarını garanti eder.

Uygulamalar ve Endüstriyel Kullanım

Seramik çubuklar, dayanıklılık, termal direnç ve elektrik yalıtımına ihtiyaç duyulan endüstrilerde olmazsa olmazdır. Benzersiz özellikleri onları aşırı koşullarda metallerden ve plastiklerden daha iyi hale getirir.

-

Otomotiv: Üst düzey motorlarda, sensörlerde ve yakıt sistemlerinde ısıya dayanıklılık ve aşınmayı azaltma amacıyla kullanılırlar.

-

Havacılık ve Uzay: Uçak ve uzay araçlarında ısı yalıtımı ve yapısal uygulamalar için oldukça uygundurlar.

-

Elektronik: Elektrik akımına karşı dirençleri ve kararlılıkları nedeniyle devre kartlarında, yalıtkanlarda ve yarı iletkenlerde kullanılırlar.

-

Tıbbi: Biyouyumlulukları ve reaksiyona girmemeleri nedeniyle implantlarda, cerrahi aletlerde ve diş hekimliği uygulamalarında kullanılırlar.

Çözüm

Seramik çubukların üretim süreci, malzemelerin doğru seçimini, elemanların tam olarak şekillendirilmesini, yüksek sıcaklıkta işlemeyi ve tam bir sonlandırma işlemini içerir. Her bir adım, güç ve direnç için gereklidir.

Eğer siz de sektörünüz için uzun ömürlü seramik ürünler arıyorsanız lütfen bizimle iletişime geçmekten ve ihtiyaçlarınızı bize anlatmaktan çekinmeyin.