Wij zijn toegewijd aan het leveren van maatwerk op maat en vorm en het oplossen van batch-kleurverschillen tussen keramische armen!

Leverancier van keramische arm/keramische eind-effector

Personaliseer uw keramiek

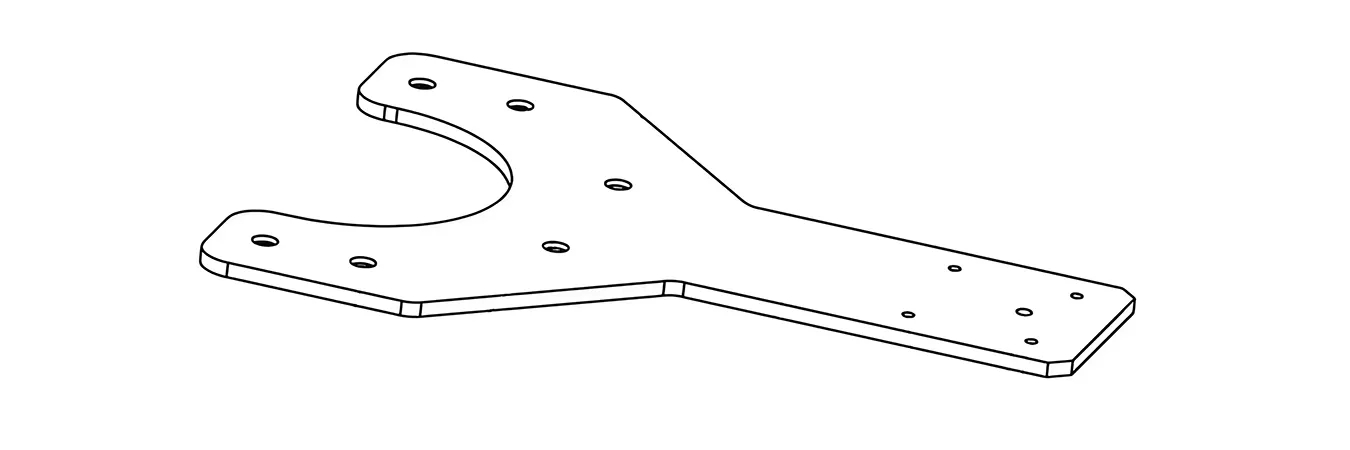

Beschrijving van de keramische arm

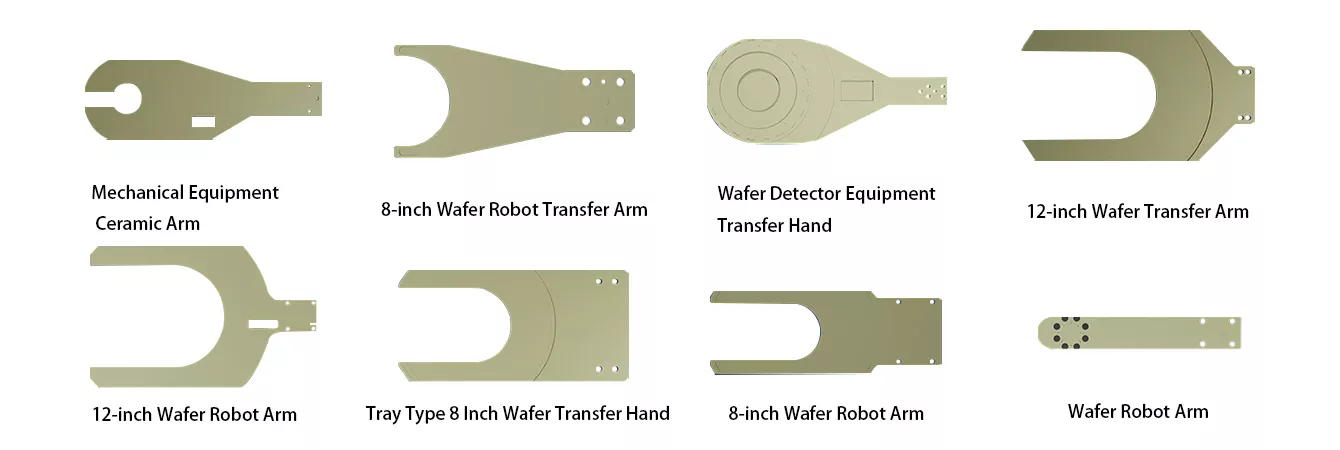

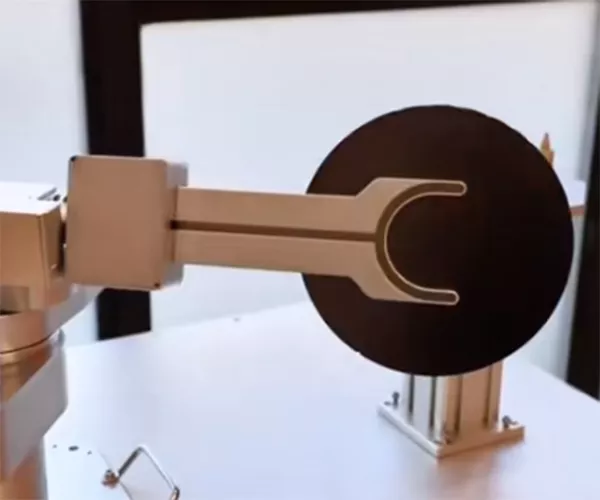

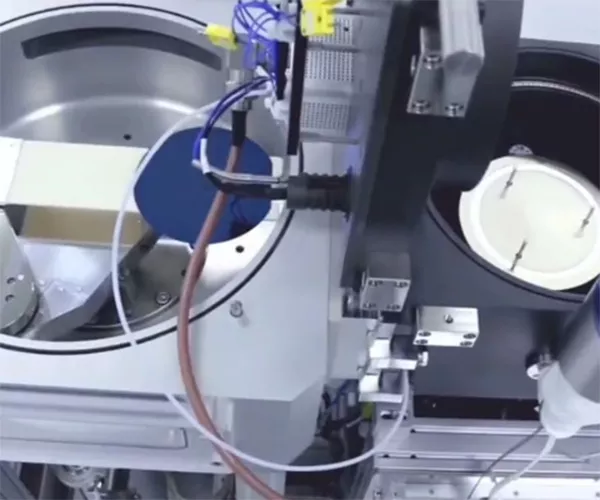

Keramische robotarmen, ook bekend als keramische robotvingers, wafer trays, ronde wafer robotarmen, enz., worden hoofdzakelijk gebruikt voor het transport en de verwerking van halfgeleiderapparatuur en zijn verantwoordelijk voor het leveren van siliciumwafers op de aangewezen locaties.

PRACHTIGE producteigenschappen:

▫️Hoge productprecisie

▫️Uitstekende luchtdichtheid

▫️Goede bestendigheid tegen hoge temperaturen

▫️Regelbare oppervlakteweerstand

▫️Sterke zuur- en alkalibestendigheid en corrosiebestendigheid, aanpasbaar aan verschillende extreme zware omgevingen

🔷Zelfdichtheidstest: Schakel de vacuümluchtbron uit, negatieve druk –85Kpa naar -80Kpa, al meer dan jaren 60

🔷Wafer-adsorptietest: Schakel de vacuümluchtbron uit, negatieve druk -80Kpa naar -25Kpa, al meer dan 35s

Garantie productie- en verzendtijd

GORGEOUS is een toonaangevende fabrikant van keramiek voor de verwerking van halfgeleiderwafers. We hebben 15 Jarenlange technologie en ervaring in de productie van geavanceerde keramiek, en we optimaliseren en upgraden voortdurend het productieproces van halfgeleiderkeramiek. We kunnen diverse componenten voor u op maat maken, zoals keramische armen, robot-eindeffectoren, keramische waferklauwen, enzovoort.

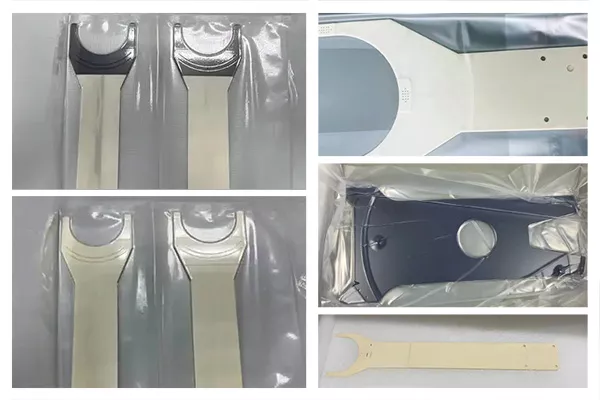

De verpakking van de keramische arm kan naar uw wensen worden aangepast, bijvoorbeeld met harde, milieuvriendelijke materialen of met zachte schuimbescherming.

Onze keramiek wordt wereldwijd verzonden en de transportkosten zijn afhankelijk van uw locatie. We produceren snel en volgens uw plan en kiezen de beste transportmethode. De snelste luchtvracht in Noord-Amerika arriveert binnen 7 dagen.

GORGEOUS werkt samen met verschillende toonaangevende logistieke bedrijven, waaronder:

- MSC (Mediterrane Scheepvaartmaatschappij)

- Maersk

- CMA CGM

- COSCO

- Hapag-Lloyd

- DHL

- UPS

- FedEx

- TNT

Wij werken samen met meerdere expediteurs om u efficiënte verzendopties tegen lagere prijzen te garanderen, tijdige levering, En geen verborgen kosten!

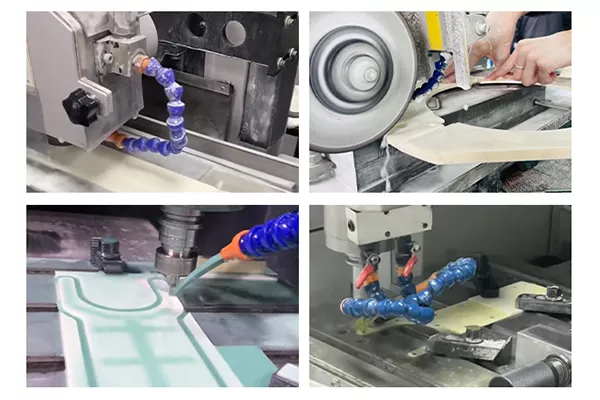

Productie

Verpakking

Bezig met laden

Vervoer

Belangrijkste prestaties van keramische arm/keramische eind-effector

Lichtgewicht

Slijtvast

Corrosiebestendig

Hoge temperatuurbestendigheid

Sterke isolatie

PRACHTIGE Aanpasbare productnauwkeurigheidsreferentie

| Minimum | Maximaal | |

| Totale dikte | 1,5 mm | 4 mm |

| Holtedikte | 0,5 mm | 0,7 mm |

| Dikte van de opening tussen de holte en het oppervlak | 0,5 mm | – |

| Breedte van de holte | 2 mm | 6 mm |

| Afstandslimiet vanaf de rand | 2 mm | – |

| Adsorptieporiegrootte | 0,5 mm | – |

| Lege lengte | – | 360 mm |

*De specifieke nauwkeurigheid moet worden bepaald op basis van het daadwerkelijke productmateriaal, de vorm en de procesvereisten.

Pas verschillende soorten keramische halfgeleiderarmen aan

![]()

![]()

![]()

![]()

![]()

Aangepaste armmateriaalparameters en selectie

| Item | Eenheid | Zirkonia |

| Dikte | g/cm3 | 6.0 |

| Zirkonia-gehalte | % | 94.4% |

| Korrelgrootte | µm | 0.5 |

| Rockwell-hardheid (45N) | R45N | 78 |

| Vickers-hardheid (lading 500 g) | GPa (kg/mm)2 ) | 11,5 (1175) |

| Buigsterkte (20℃) | MPa | 800 |

| Druksterkte (20℃) | MPa | 2000 |

| Breuktaaiheid (20℃) | MPam1/2 | 9.0 |

| Thermische geleidbaarheid (20℃-400℃) | W / (mk) | 2.5 |

| Coëfficiënt van thermische uitzetting | 10-6 /℃ | 9.6 |

| Thermische schokbestendigheid | △T℃ | 250 |

| Eigendom | Eenheid | AL2O3 99.7 | AL2O3 99.5 | AL2O3 99 | AL2O3 95 |

| Zuiverheid | — | 99.7% | 99.5% | 99% | 95% |

| Dikte | g/cm3 | 3.92 | 3.9 | 3.8 | 3.7 |

| Buigsterkte | MPa | 375 | 370 | 340 | 304 |

| Druksterkte | MPa | 2450 | 2300 | 2250 | 1910 |

| Elastische modulus | GPa | 380 | 370 | 330 | 330 |

| Breuktaaiheid | MPam1/2 | 4.5 | 4.3 | 4.2 | 3.8 |

| Hardheid | HRA | 91 | 91 | 90 | 89 |

| Vickers-hardheid | HV1 | 1600 | 1550 | 1450 | 1400 |

| Thermische uitzettingscoëfficiënt | 10- 6 K-1 | 7.8 | 7.8 | 7.7 | 7.5 |

| Thermische geleidbaarheid | W/mk | 32 | 32 | 25 | 25 |

| Thermische schokstabiliteit | △T.℃ | 220 | 220 | 200 | 200 |

| Maximale bedrijfstemperatuur | ℃ | 1750 | 1750 | 1700 | 1500 |

| Volumeweerstand bij 20℃ | Ω·cm | 1015 | 1015 | 1014 | 1014 |

| Diëlektrische sterkte | kV/mm | 22 | 20 | 16 | 15 |

| Diëlektrische constante (kamertemperatuur) | / | 10 | 11 | 11.5 | 11 |

| MHz diëlektrische verliesfactor | bruin δ | 1×10-3 | 1×10-3 | 3×10-3 | 3×10-3 |

| Item | Eenheid | Siliciumnitride |

| Dikte | g/cm3 | >3.2 |

| Hardheid | – | HRA90 |

| Vickers-hardheid (HV50) | HV0.5 | >1550 |

| Elasticiteitsmodulus | GPa | 290 |

| Buigsterkte | MPa | >600 |

| Druksterkte | MPa | 2500 |

| Breuktaaiheid | MPam1/2 | >6.0 |

| Maximale gebruikstemperatuur | ℃ | 1200 |

| Thermische geleidbaarheid | W / (M·K) | 15-20 |

| Thermische uitzettingscoëfficiënt | 10-6/℃ | >3.1 |

| Thermische schokbestendigheid | △T℃ | 500 |

| Specifieke warmtecapaciteit | KJ/kg·K | 700 |

| Diëlektrische sterkte | kV/mm | 1 |

| Diëlektrische constante | er | – |

| Volumeweerstand bij 20℃ | Ω.cm | 1,0×1012 |

Standaardmaatreferentie keramische arm/eind-effector

Keramische armen/eind-effectoren Zijn belangrijke componenten die worden gebruikt voor het hanteren van wafers in de halfgeleiderproductie. We kunnen ze aanpassen aan de grootte van de wafer, het type apparatuur en de procesvereisten. Hier zijn enkele veelvoorkomende standaardafmetingen van keramische armen ter referentie!

Kies de lengte van de keramische arm op basis van de wafer:

❇️6-inch wafer (150 mm): Armlengte: ongeveer 200-250 mm

❇️8-inch wafer (200 mm): Armlengte: ongeveer 250-300 mm

❇️12-inch wafer (300 mm): Armlengte: ongeveer 350-400 mm

❇️18-inch wafer (450 mm): Armlengte: ongeveer 500-550 mm

Breedte en dikte van keramische arm

❇️Breedte: Typisch 20-50 mm, afhankelijk van de grootte van uw wafer en de vereiste armbelastingscapaciteit.

❇️Dikte: Typisch 5-15 mm, om voldoende sterkte en stijfheid te garanderen en het gewicht te verminderen.

Arm-eindontwerp

❇️Vorkontwerp: wordt vaak gebruikt voor het hanteren van wafers. De breedte en afstand van de vorken komen overeen met de sleuven van de waferdoos.

❇️Ontwerp met vacuümzuignap: kan de wafer direct absorberen, de gebruikelijke zuignapgrootte is 10-20 mm

❇️Randklemontwerp: gebruikt voor speciale processen, de breedte van het klemgebied is 5-10 mm

Waarvoor worden keramische armen gebruikt?

Industriële robotarm

Keramische armen worden gebruikt in zeer precieze, slijtvaste en corrosiebestendige industriële robots en kunnen stabiel werken in bepaalde omgevingen met precisieverwerking en hoge temperaturen.

Halfgeleiderproductie

Bij het productieproces van chips moeten siliciumwafers tussen verschillende processtappen (zoals lithografie, etsen, depositie, enz.) worden verplaatst. Keramische armen kunnen hierbij in een stofvrije omgeving als manipulatoren dienen.

Elektronicaproductie

Keramische armen voor elektronische productie zijn geschikt voor processen met hoge reinheidseisen, zoals vacuümcoating, chipproductie en OLED-displayproductie. Ze kunnen de invloed van thermische uitzetting van metalen materialen voorkomen en de stabiliteit verbeteren.

Wetenschappelijk onderzoek

Keramische armen kunnen worden gebruikt in laboratoriumapparatuur waar corrosiebestendigheid en bestendigheid tegen hoge temperaturen een vereiste zijn. Dit geldt onder meer voor chemische synthese, plasma-experimenten en onderzoek naar supergeleiding.

Voedings- en farmaceutische industrie

Keramische materialen bevatten geen metaalionenneerslag en zijn geschikt voor sectoren zoals voedselverwerking en farmaceutische verpakkingen waar een extreem hoge materiaalreinheid vereist is.

Eén-stop keramische arm productieservice

15+ Jarenlange ervaring. Hoge precisie en OEM-ontwerp. Professioneel R&D-team. Concurrerende prijzen.

Zal de keramische arm/het keramische uiteinde-effector na verloop van tijd slijten?

Ja, de keramische arm zal na verloop van tijd slijten, vooral in zware en ruwe omgevingen. Maar maak je geen zorgen, keramiek is een zeer hard en duurzaam materiaal, en mits goed onderhouden, kun je er jarenlang plezier van hebben.

Wat kan ervoor zorgen dat een keramische arm breekt?

Snelle temperatuurschommelingen kunnen een thermische schok veroorzaken en de keramische arm doen breken. Overbelasting, een botsing of een zware impact die de nominale capaciteit overschrijdt, kunnen ook breuk veroorzaken.

Hoe vaak moet u uw keramische arm controleren?

Regelmatige wekelijkse inspecties stellen u in staat om problemen vroegtijdig te signaleren. Keramische armen kunnen na langdurig gebruik slijten, barsten of losraken. Wij raden u aan regelmatig onderhoud uit te voeren.