どちらを選ぶかお困りですか? 炭化ケイ素 機械や装置の耐摩耗部品にシリコン窒化物を使用していますか?この2つは 産業用先進セラミック部品 極めて高い耐久性が求められるアプリケーションにさまざまな利点を提供します。

このガイドは、SiCとSiCの特性、製造方法、用途を比較するのに役立ちます。 Si₃N₄ 特定の要件に最適な材料を選択します。

炭化ケイ素(SiC)の特性を理解する

炭化ケイ素は、機械や装置の過酷な環境に耐える最高のエンジニアリングセラミックとして際立っています。

炭化ケイ素の特性

-

極限の硬度: と モース硬度 9.5(ダイヤモンドのすぐ下)のSiCは最も硬い材料の1つであり、機械や装置に最適です。

-

高温性能: 炭化ケイ素は、溶融することなく 2700 °C まで耐えることができるため、高温環境に最適です。

-

優れた熱伝導性: SICの高い熱伝導率 過酷な条件下でも製品の熱制御と効率性が向上します。

-

強力な耐薬品性: ほとんどの酸、塩基、塩に耐えるため、化学処理装置に最適です。

-

最小限の熱膨張: 炭化ケイ素の熱膨張係数はわずか 4.0 × 10-6/K であり、温度が変化しても形状を維持します。

-

軽量強度: 3.1~3.2 g/cm³のSiCは多くの金属よりも軽量ですが、強度は同等です。

炭化ケイ素の結晶形態

炭化ケイ素は200種類以上の結晶構造を有しています。主なものは以下の通りです。

-

アルファSiC: この六方晶系の結晶構造は最も安定しており、産業界で広く使用されています。

-

ベータSiC: ベータ SiC はダイヤモンドに似た結晶構造を持ち、1700 °C 未満の温度で形成されます。

この構造こそが、SiCが優れた強度と電気特性を持つ理由です。結晶パターンの違いによって、特定の用途に応じた様々な利点があります。

窒化ケイ素(Si₃N₄)

窒化シリコンは、困難な用途に最適な驚くべき特性を備えています。

窒化ケイ素の特性

-

優れた破壊靭性: Si₃N₄ は破壊靭性に優れており、ひび割れを防ぎ製品寿命を延ばすことで、製品の信頼性を高めます。

-

耐熱衝撃性: 窒化シリコンの優れた耐熱衝撃性により、急激な温度変動があっても製品の性能を維持することができます。

-

軽量: 3.2〜3.3 g/cm³ Si₃N₄ には、多くの用途で軽量化の利点があります。

-

優れた滑り止め効果: 窒化シリコンは、接触面が滑る用途において優れた性能を発揮します。

-

低い熱伝導率: Si₃N₄はSiCよりも熱伝導率が低いため、熱バリアとして役立ちます。

-

優れた電気絶縁性: 優れた誘電特性を持つ窒化シリコンは、電子機器に役立っています。

これらの優れた特性により、 高性能Si₃N₄材料の販売 強度、信頼性、耐熱性を重視する業界にとって最適な選択肢になりつつあります。

技術的特性の比較

|

財産 |

炭化ケイ素(SiC) |

窒化ケイ素(Si₃N₄) |

勝者 |

|

硬度(HV) |

2800-3200 |

1400-1600 |

SiC |

|

曲げ強度(MPa) |

410-600 |

130-810 |

Si₃N₄ |

|

破壊靭性(MPa·m¹/²) |

3.4-4.6 |

3.1-6.2 |

Si₃N₄ |

|

熱伝導率(W/m·K) |

120-170 |

12-31 |

SiC |

|

最高動作温度(°C) |

1590 |

1330 |

SiC |

|

熱膨張(×10⁻⁶/K) |

4.0-4.5 |

2.5-3.2 |

Si₃N₄ |

|

密度(g/cm³) |

3.0-3.2 |

2.2-3.4 |

Si₃N₄ |

電気特性の比較

炭化ケイ素

-

半導体特性 - 可変導電性

-

ワイドバンドギャップ(3.4 eV) - パワーエレクトロニクスに最適

-

高い破壊電圧 - シリコンの5~10倍

-

用途: パワーデバイス、高周波エレクトロニクス

窒化シリコン

-

優れた電気絶縁体

-

高い絶縁強度 - 優れた破壊耐性

-

低誘電率 - 信号干渉が最小限

-

用途: 電子基板、保護コーティング

耐薬品性の比較

SiCの利点

-

優れた耐酸性 - HF、HCl、H2SO4 に耐えます。

-

1600℃までの優れた耐酸化性

-

溶融金属の適合性 - アルミニウム、銅の処理

Si₃N₄の利点:

-

優れたアルカリ耐性 - NaOH、KOH環境

-

フッ化水素酸に対する感受性 - 考慮すべき限界

-

優れた耐水性 - 水熱安定性

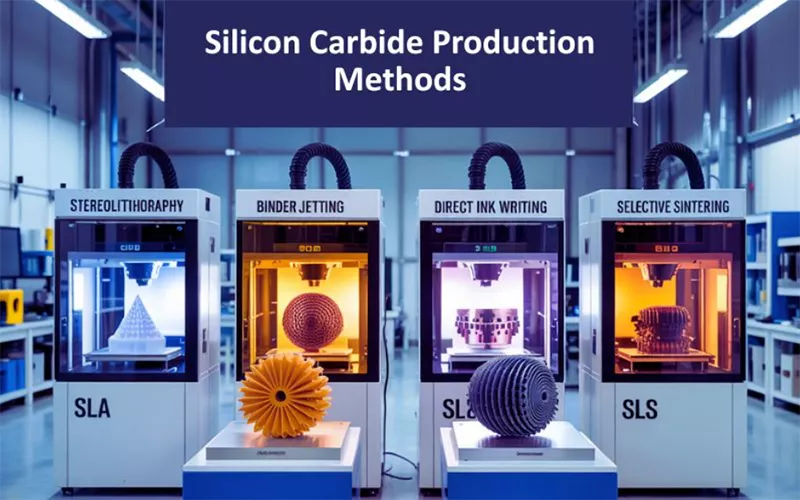

製造方法

どちらの素材も、伝統的な技術と最先端の技術を駆使して製造可能です。これにより、お客様の製品が求める正確な仕様と高い性能を実現できるようになります。

シリコンカーバイドの製造方法

ステレオリソグラフィー(SLA): SiC粉末と感光性樹脂を組み合わせ、レーザーで層を形成し、1400~2000℃で加熱することで最終的な特性を得ます。

バインダージェッティング: このプロセスでは、 バインダー SiC粉末層に付着します。印刷後に熱処理を施すことで、所望の強度が得られます。

ダイレクトインクライティング(DIW): この技術では、厚い SiC「インク」がノズルから押し出され、各層のオブジェクトが構築され、正確な形状が作成されます。

選択的レーザー焼結(SLS): 高出力レーザーが SiC 粉末層の領域を選択的に溶かし、デジタル設計に従って固体構造を形成します。

それぞれの方法には独自の利点がありますが、完全な密度を実現し、材料の収縮を管理し、滑らかな表面仕上げを実現するのは困難です。

窒化ケイ素の製造方法

ホットプレス: Si₃N₄ 粉末に熱と圧力を同時に加え、気孔率が最小限の精密なセラミック部品を作成します。

熱間静水圧プレス: この方法では、高圧ガスを使用して加熱された Si₃N₄ 粉末をあらゆる方向から均一に圧縮し、材料の密度を向上させます。

反応接合部: シリコン粉末を高温で窒素と混合することでSi₃Nが生成される。このプロセスにより、Si₃Nは最終製品に近い形状に成形される。

3Dプリント: 最近の技術では、特殊な配合により複雑な Si₃N₄ 構造が可能になり、従来の方法では不可能だった柔軟な設計が可能になりました。

産業アプリケーション

炭化ケイ素と窒化ケイ素のユニークな用途を探り、それぞれの耐摩耗性セラミック材料が本当に優れていることを確認しましょう。

シリコンカーバイドの用途

半導体部門: SiCウェハは、過酷な条件下で動作する高出力エレクトロニクスの基盤として機能します。熱的および化学的に安定しているため、半導体デバイスの製造に不可欠なウェハ処理装置に適しています。

航空宇宙: 炭化ケイ素(SiC)部品は再突入時の耐熱シールドとして機能し、極端な温度変化から航空宇宙システムを保護します。ロケットノズルや構造部品に使用されるSiCは、激しい温度変化に対する耐熱衝撃性だけでなく、比類のない強度も備えています。

化学処理: 化学処理設備はSiCの耐腐食性から恩恵を受けています。SiC製のポンプ、バルブ、反応容器は、従来の材料では急速に劣化してしまうような強力な溶剤、酸、塩基にも耐えることができます。

エネルギーシステム: 太陽光発電施設では、SiCの熱安定性と半導体としての特性が有利です。原子力発電用途では、炭化ケイ素は耐放射線性のある燃料容器に使用され、タービン部品は高温下でも高い強度と低摩耗性を備えています。

摩耗部品: SiCの卓越した硬度は、研磨条件下でも性能を維持する、耐久性の高いシール面とベアリングを実現します。SiCブラストノズルは、高速研磨メディアをリードしながらも耐摩耗性が高く、長寿命を実現します。

窒化ケイ素の用途

ベアリングシステム: 窒化ケイ素ボールベアリングは、機器の性能と耐久性を向上させます。耐腐食性、高速回転、高温耐性に優れ、従来のベアリングよりも長寿命で信頼性も優れています。

自動車: 窒化ケイ素はターボチャージャーやバルブトレインの製造に使用されます。これらの部品は、燃焼や機械的ストレスにより、過酷な温度条件にさらされます。

金属成形: 高速加工においても、窒化ケイ素切削工具は鋭い切れ味を維持します。成形ロールや金型は変形したり、高温摩耗したりしません。そのため、高負荷の製造工程においても工具寿命が長くなります。

エレクトロニクス: 窒化ケイ素の優れた絶縁特性は、電子機器の信頼性と効率を向上させます。この材料は優れた絶縁特性を持ち、優れた半導体材料として知られています。窒化ケイ素の保護コーティングは熱安定性を提供し、繊細な電子部品を汚染物質、湿気、その他の外部からのダメージから保護します。

医学: 窒化ケイ素は細菌耐性と優れた生体適合性を有しています。骨接合型インプラントやその他の類似機器の寿命を延ばします。また、歯科用途においても生体適合性の利点が活かされています。長期使用を必要とするその他のインプラント医療機器においても、その強度は大きなメリットとなります。

SiCとSi₃N₄の組み合わせで性能向上

研究者たちは、機械や装置の耐摩耗性と熱制御を強化するために、SiC-Si₃N₄ 複合材料を開発しています。

-

耐摩耗性の向上: Si₃N₄にSiCを添加すると、破壊靭性を損なうことなく硬度が向上します。

-

より優れた熱制御: 特殊な複合材により熱伝導性と耐衝撃性を管理します。

-

カスタマイズされた物件プロファイル: 特定のアプリケーション要件に合わせて配合設計を変更できます。

材料選択ガイド

必要な場合はSiCを選択してください:

-

最高の硬度と耐摩耗性

-

高い熱伝導率

-

極度の温度(> 1400 °C)での用途

-

パワーエレクトロニクスと半導体

Si3N4 は次の用途に適しています。

-

優れた破壊靭性

-

耐熱衝撃性

-

精密ベアリングおよび摺動部品

-

電気絶縁特性

先端セラミックスの新たなトレンド

高性能セラミックス分野は、以下の分野で発展しています。

-

SiCおよびSi₃N₄ 3Dプリンティングの進歩: 3Dプリンティングは、SiCおよびSi₃N₄の複雑なデザインの開発を可能にします。これらのデザインは従来の方法では不可能でした。

-

ナノスケール制御: ナノスケールで粒子構造を制御して材料を改良します。

-

マルチマテリアルシステム: 最適なパフォーマンスを得るために、同じ構造内で材料の種類を変更します。

-

リアルタイム監視: 材料の製造プロセスを監視して特性の品質を管理します。

結論

炭化ケイ素と窒化ケイ素はどちらも優れた耐摩耗性を備えており、過酷な環境下でも製品の性能を最大限に発揮します。SiCは、硬度と熱伝導性が不可欠な高温環境や摩耗の激しい用途に適しています。靭性、耐熱衝撃性、摺動摩耗性に関しては、Si₃N₄が優れています。

最適なアドバイスは、それをどのように使用するか、主なニーズと目標は何かによって異なります。

専門家による相談も承ります

カスタムセラミックソリューションをお探しですか?GORGEOUS Ceramicのエンジニアリングチームは、どちらの材料についても無料の技術相談と迅速な試作をご提供いたします。17年以上の製造経験を活かし、お客様の特定の用途要件に最適な材料の選定をお手伝いいたします。

よくある質問

炭化ケイ素はセラミックより優れていますか?

炭化ケイ素(SiC) 極めて高い硬度と耐熱性で知られるセラミックです。切削工具や航空宇宙部品など、摩耗の激しい用途において、多くのセラミックよりも優れた性能を発揮します。

SiCは重要なセラミック材料ですか?

はい、SiCは重要なセラミック材料です。半導体、防弾チョッキ、炉の部品などに不可欠です。

SiCの電気抵抗はどれくらいですか?

SiCは半導体として機能し、純度に応じて抵抗値が変化します。シリコンよりも耐熱性に優れているため、高電圧電子機器に最適です。

最も耐久性の高いセラミック素材は何ですか?

硬度に関してはSiC(ダイヤモンドレベルに近い)。耐衝撃性に関しては 窒化シリコン (Si₃N₄)が勝利し、エンジン部品に最適です。