بما أن ذرات السطح عرضة للأكسدة في ظروف معينة، فإن التآكل قد يُسبب تدهور المواد من خلال التفاعلات الكيميائية. في بعض الأحيان، يحمي التآكل المادة، ولكنه قد يؤدي إلى تغير لونها، وانخفاض سلامتها الهيكلية، وتقصير عمرها الافتراضي. لذلك، ستساعدك هذه المقالة على فهم أنواع التآكل المختلفة وتأثيراتها على مختلف المواد.

التآكل عملية كهروكيميائية معقدة للغاية تؤثر على المواد في جميع الصناعات. سيشرح لك هذا الدليل المبادئ الأساسية للتآكل وأنواعه المختلفة واستراتيجيات الوقاية الفعالة باستخدام مواد الحماية الحديثة من التآكل.

روابط سريعة

- لماذا تتآكل المواد؟

- هل يمكن أن يكون معظم ضحايا التآكل من محبي الموسيقى المعدنية؟

- العوامل الأساسية المؤثرة على التآكل

- نوع التآكل

- دليل اختيار المواد المقاومة للتآكل

لماذا تتآكل المواد؟

التآكل هو عملية تحلل طبيعية للمواد (وخاصةً المعادن) من خلال تفاعلات كيميائية أو كهروكيميائية مع البيئة. عندما تلامس ذرات سطح المادة عناصر البيئة (مثل الأكسجين والرطوبة في الفضاء)، فقد تتفاعل وتتحول إلى مواد غير مرغوب فيها، مما يؤدي إلى تدهور الخصائص الأساسية للمادة.

في حين أن جميع المواد عرضة لشكل من أشكال التدهور، فإن المعادن أكثر عرضة للتآكل بسبب خصائصها الكهروكيميائية الفريدة. تتآكل المعادن بشكل طبيعي، وتتآكل بشكل أسرع في بيئات معينة (مثل التعرض للهواء والماء). بالطبع، هناك بعض المعادن المستقرة نسبيًا، مثل الذهب والبلاتين، والتي يصعب صدؤها وتآكلها بسبب خصائصها الكيميائية الفريدة.

هل يمكن أن يكون معظم ضحايا التآكل من محبي الموسيقى المعدنية؟

عمومًا، تتآكل المعادن بسرعة في بيئات معينة نظرًا لطبيعتها غير المستقرة. على وجه الخصوص، بعض المعادن في المناطق الأكثر تفاعلًا (مثل الزنك والحديد، إلخ) أكثر عرضة للتآكل، بينما بعض المعادن في المناطق الأقل تفاعلًا (مثل البلاتين والذهب، إلخ) لا تتآكل بسهولة. عادةً ما يُطلق على تآكل المعادن اسم الصدأ.

يُلحق التآكل ضررًا بالمادة نفسها في معظم الحالات، ولكن المثير للاهتمام هو أنه عند تآكل الألومنيوم، يُشكل الأكسيد الناتج غشاءً كثيفًا من الأكسيد. يحمي هذا الغشاء بدوره معدن الألومنيوم داخل الغشاء من التلف. يلي ذلك الأكسدة، مما يُظهر أن بعض المواد قادرة على تكوين أغشية تخميل مفيدة.

المواد غير المعدنية معرضة للتآكل أيضًا لاحتوائها على روابط أيونية وتساهمية قوية وقلة الذرات الحرة. بشكل عام، تتآكل المواد غير المعدنية، مثل البلاستيك والسيراميك والبوليمرات، تدريجيًا وتتحلل عند تعرضها لأشعة الشمس لفترات طويلة.

العوامل الأساسية المؤثرة على التآكل

هل أنت مهتم بمعرفة ما هي العوامل الأساسية التي تؤثر على التآكل؟

العوامل البيئية

درجة الحرارة: تلعب درجة الحرارة دورًا حاسمًا في معدل التآكل، وخاصةً في بعض مصانع البتروكيماويات والمصافي وصناعات الطيران، حيث يمكن أن تُسرّع درجات الحرارة المرتفعة من تآكل المواد. لذلك، عادةً ما تُختار في هذه المجالات مواد سيراميكية تتميز بمقاومة أعلى لدرجات الحرارة العالية والتآكل.

الرطوبة والجو: بالإضافة إلى درجة الحرارة، تُعدّ الرطوبة والظروف الجوية عوامل رئيسية تؤثر على التآكل. فهي تُهيئ بيئةً وظروفًا مثاليةً للتآكل، وقد تُؤدي إلى سلسلة من التفاعلات الكهروكيميائية. عند تعرض المواد المعدنية لمناطق ذات رطوبة عالية، من المُرجّح أن تُكوّن أنواعًا مُختلفة من الصدأ. والسبب الرئيسي وراء ذلك هو أن الرطوبة تُسرّع الأكسدة والتآكل. لذلك، في بيئة جافة أو خالية من الأكسجين، يُمكن إبطاء معدل تآكل المعادن بفعالية.

خصائص المواد

المعادن النشطة: يؤثر جهد الأقطاب الكهربائية للمعادن المختلفة على مقاومتها للتآكل. تتمتع المعادن ذات جهد الأقطاب الكهربائية الأعلى بمقاومة تآكل أفضل من المعادن ذات جهد الأقطاب الكهربائية الأقل. بعض المعادن النشطة، مثل الزنك والحديد، معرضة بشدة للتآكل.

الشوائب: بالإضافة إلى خصائص المادة نفسها، يؤثر وجود الشوائب أيضًا على معدل التآكل. إذا التصقت شوائب مثل الملح بالسطح، فسيتسارع التآكل. أما إذا التصقت طبقة أكسيد طبيعية مثل الألومنيوم، فستقل كفاءة التآكل بشكل كبير.

نوع التآكل

إذًا، ما هي أنواع التآكل؟ لقد صنّفنا تسعة أنواع مختلفة من التآكل لمساعدتك على فهمها بسرعة.

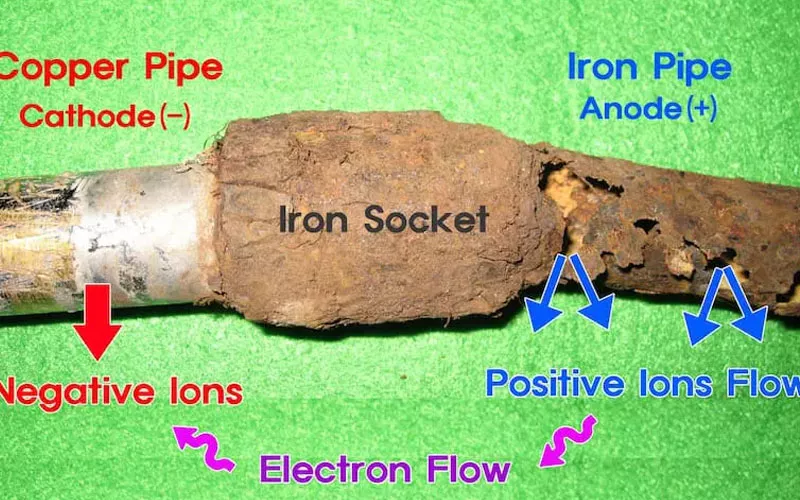

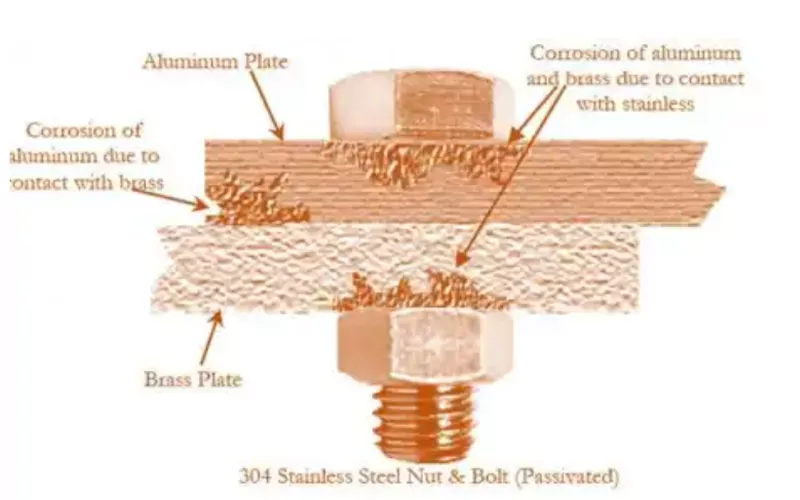

التآكل الجلفاني

التآكل الجلفاني هي ظاهرة تآكل ناتجة عن تفاعل كهروكيميائي عند تلامس مادتين معدنيتين مختلفتين في بيئة إلكتروليتية. جوهر هذا التآكل هو أن البطارية الأساسية يتم تشكيل بين المعدنين، حيث يكون المعدن الأكثر نشاطًا هو الأنود وسيتعرض للتآكل أولاً، والمعدن الأكثر خمولًا هو الكاثود وسيتم حمايته، وسيتم إبطاء التآكل أو حتى إيقافه.

آلية التآكل الجلفاني هي أنه عند تلامس معدنين في محلول إلكتروليت (مثل مياه البحر)، يفقد معدن الأنود إلكترونات ويشكل أيونات معدنية، وتتدفق الإلكترونات إلى الكاثود، مما يُسبب تفاعل اختزال (مثل اختزال الأكسجين وتحلل الماء). يؤدي التآكل الجلفاني إلى استمرار تفاقم تآكل معدن الأنود.

يعد التآكل الجلفاني شائعًا في البيئات البحرية وأطراف البطاريات وأنابيب المباني، وهو تآكل أكثر خطورة.

- البيئة البحرية:مياه البحر مادة موصلة كهربائيًا بطبيعتها، لذا يُعد التآكل الجلفاني شائعًا في الهندسة البحرية. عند ملامسة بعض معادن الهيكل (عادةً الفولاذ) للمروحة (عادةً سبيكة النحاس)، سيستمر تآكلها حتى يتم التخلص منها إذا لم تُتخذ أي إجراءات وقائية.

- أطراف البطارية:عادةً ما تُصنع الأطراف الموجبة والسالبة للبطارية والموصلات من معادن مختلفة. عند تلامسها، تتولد أكاسيد أو نواتج تآكل أخرى على سطح الأطراف نتيجةً للتفاعلات الكهروكيميائية، مما يؤدي إلى زيادة المقاومة ويؤثر على الكفاءة الكلية للبطارية.

- البناء والسباكة:غالبًا ما توجد الأنابيب في بيئة صرف صحي ذات رطوبة عالية. عند توصيل معادن مختلفة وتلامسها، من المرجح حدوث تآكل جلفاني، كما هو الحال في الوصلات بين أنابيب الفولاذ وأنابيب النحاس.

فكيف نمنع التآكل الجلفاني؟ الإجراءات الشائعة هي كما يلي:

- طريقة حماية الأنود التضحية: اختيار معدن أكثر نشاطًا كأنود التضحية لجعله يتآكل أولاً، وذلك لحماية الهيكل المعدني الرئيسي للمبنى من التلف. تُستخدم هذه الطريقة بكثرة في السفن والمنصات البحرية، وما إلى ذلك.

اختر المعادن القريبة من الأقطاب الكهربائية:عند التصميم، حاول اختيار مزيج من معدنين بفارق ضئيل في جهد القطب، ويفضل أن يكون في حدود ٠.٢ فولت. على سبيل المثال، اختر مزيجًا من سبيكة النحاس والنحاس الأصفر لتوصيل أنبوب الماء.

استخدم طبقة واقية لعزل التلامس الكهربائي: أضف طبقة عازلة بين المعدنين لمنع التلامس، مثل راتنج الإيبوكسي، أو الطلاء الخزفي، أو الحشية العازلة، وما إلى ذلك.

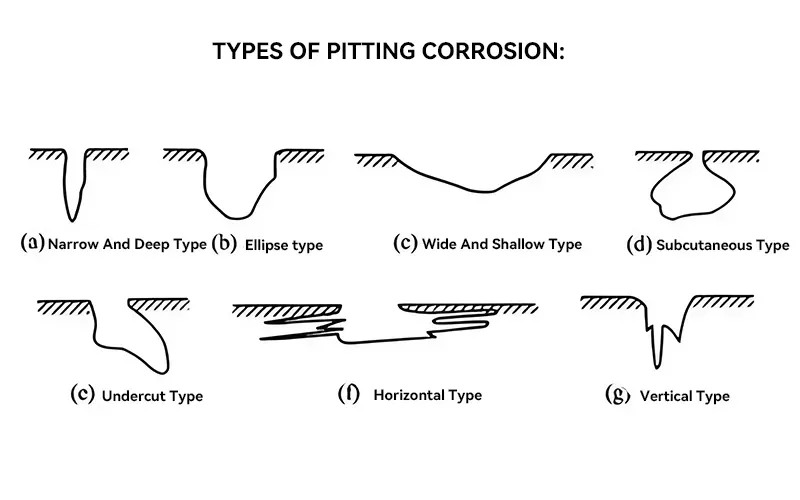

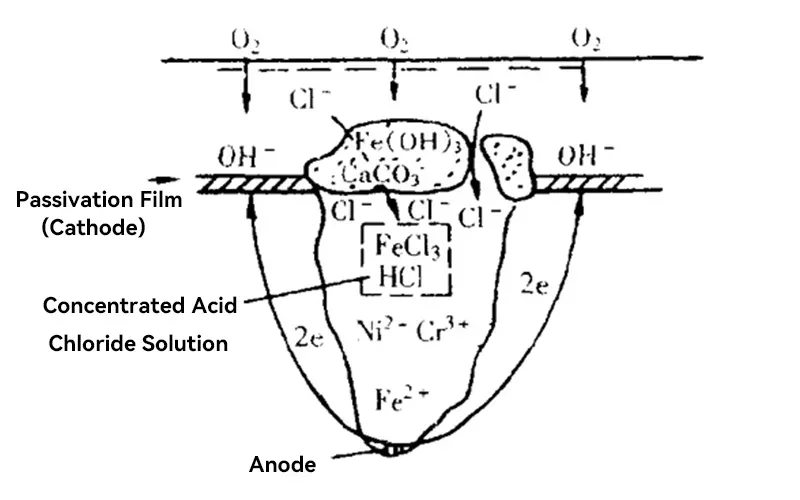

التآكل النقطي

الحفر التآكل السطحي هو شكل خفي من التآكل، غالبًا ما يُشكل ثقوبًا موضعية في المعدن. هذا النوع من التآكل مُدمر وخطير للغاية. يمكنه اختراق السطح بعمق، ولكنه يُسبب ضررًا طفيفًا. بمجرد أن يبدأ التآكل، يستمر في التحفيز الذاتي، ويصعب اكتشافه قبل حدوث ضرر كبير.

الخصائص والتدمير للتآكل الحفري هي بشكل رئيسي كما يلي:

- الخفاء:عادةً ما يكون الضرر السطحي الناتج عن التآكل الحفري طفيفًا ويصعب اكتشافه بالعين المجردة أو بالفحص الروتيني في المراحل المبكرة. ومع ذلك، قد يكون التآكل الداخلي قد تغلغل عميقًا في الهيكل المعدني، وقد يُدمره أو حتى يُثقبه عند اكتشافه.

- الخاصية التحفيزية الذاتية:سيتم تشكيل بيئة تآكل مغلقة في الحفر التي تشكلها التآكل النقطي، والتي ستستمر في التحفيز الذاتي، مما يؤدي إلى تسريع التآكل.

- الموقع:غالبًا ما يحدث التآكل النقطي في المناطق التي يكون فيها سطح المعدن خاملًا محليًا أو غير مستوٍ، مثل الخدوش والانخفاضات والشقوق وما إلى ذلك.

العوامل الرئيسية المسببة للتآكل هي كما يلي:

- تدمير فيلم التخميل:عندما تتضرر بعض الأغشية السلبية التي تحمي المعدن الداخلي بشكل جزئي، فمن المرجح أن يصبح هذا نقطة بداية للتآكل النقطي.

- عيوب المواد المعدنية:من المرجح أن تكون حدود الحبوب والشوائب والهياكل غير المستوية أو المفاصل الملحومة داخل المعدن أجزاء حساسة للتآكل النقطي.

- بيئة:عند التواجد في بيئة رطبة، ذات نسبة عالية من الكلوريد، ودرجة حرارة عالية لفترة طويلة، فإن احتمالية حدوث التآكل النقطي ستكون كبيرة.

التآكل النقطي ضارٌّ للغاية. حتى الفولاذ المقاوم للصدأ، وهو مادةٌ ذات مقاومةٍ ممتازةٍ للتآكل، يكون عُرضةً للتآكل النقطي في بيئاتٍ عالية التركيز من الكلور، مثل مياه البحر أو المعدات الصناعية الحارة والرطبة. لذلك، من الضروري للغاية منع التآكل النقطي. ومن الإجراءات الوقائية الشائعة ما يلي:

- يتم تلميع المعدن داخليًا لمنع العيوب المحلية ويتم استخدام طلاء مضاد للتآكل للحماية الإضافية

- استخدم معادن أو مواد سبائك مقاومة للتآكل، مثل الفولاذ المقاوم للصدأ المحتوي على الموليبدينوم (Mo) أو نسبة عالية من الكروم (Cr). في البيئات القاسية، يمكن أيضًا استخدام سبائك فائقة المقاومة للتآكل.

- تقليل تركيز أيونات الكلوريد في البيئة وتحلية مياه البحر

- عمليات تفتيش الصيانة الدورية لمنع تفاقم ظروف التآكل

التآكل الناتج عن درجات الحرارة العالية

يحدث هذا النوع من التآكل في البيئات ذات درجات الحرارة العالية فوق 400 درجة مئوية (750 درجة فهرنهايت). التآكل الناتج عن درجات الحرارة العالية يعتبر هذا الأمر شائعًا بشكل خاص في البيئات الصناعية مثل توربينات الغاز والأفران ومحطات الطاقة ومرافق التصنيع.

يُؤدي الجمع بين درجات الحرارة العالية والغازات المسببة للتآكل إلى ظروف قاسية للغاية، قد تُسبب تآكلًا سريعًا لبعض السبائك عالية الأداء. علاوة على ذلك، فإن ترسب الأملاح والرماد المنصهرة الناتج عن الملوثات الجوية يُسرّع التآكل أيضًا. لذلك، تُعدّ السبائك عالية المقاومة للحرارة وآليات التبريد المتكاملة أمرًا بالغ الأهمية لمنع التآكل الناتج عن درجات الحرارة العالية.

التآكل بين الحبيبات

تتكون المعادن من حبيبات، حيث تترتب الذرات بشكل منظم داخل كل حبيبة. يؤثر التآكل على حدود الحبيبات لأن هذه المنطقة أكثر تفاعلية من المصفوفة. يحدث التآكل بين الحبيبات بشكل رئيسي بسبب الشوائب عند حدود الحبيبات وإثراء أو نضوب عناصر السبائك في منطقة الحدود.

التآكل بين الحبيبات ظاهرة تآكل موضعية شائعة، تحدث بشكل رئيسي في منطقة حدود حبيبات المواد المعدنية. عادةً ما تتكون العديد من المعادن من حبيبات متعددة، ويكون ترتيب الذرات داخل كل حبة منظمًا، ولكن عند تقاطع الحبيبات، أي منطقة حدود الحبيبات، يكون ترتيب الذرات أكثر اضطرابًا وطاقتها أعلى، مما يجعلها أكثر عرضة للتآكل.

السبب الرئيسي للتآكل بين الحبيبات هو وجود بعض المكونات الكيميائية الخاصة في منطقة حدود الحبيبات، مما يؤدي إلى اختلافات في توزيعها. في حال تراكم الشوائب بالقرب من حدود الحبيبات، فإن وجودها يُقلل من مقاومة حدود الحبيبات للتآكل، مما يجعلها أكثر عرضة للتآكل.

بالإضافة إلى ذلك، في حال إثراء أو استنفاد بعض عناصر السبائك عند حدود الحبيبات، تتغير الخصائص الكهروكيميائية عند حدود الحبيبات، مما يؤدي إلى زيادة التآكل. في الصناعة، أثناء المعالجة الحرارية أو لحام الفولاذ المقاوم للصدأ، إذا انخفض محتوى الكروم عند حدود الحبيبات بسبب ترسب كربيد الكروم، تتشكل منطقة مستنفدة من الكروم، مما يؤدي إلى تآكل بين الحبيبات.

لا يُضعف التآكل الحبيبي المتراكب القوة الميكانيكية للمعادن فحسب، بل قد يُسبب أيضًا تلف هيكل المعدن بأكمله، مما يتطلب حمايته. ومن أكثر وسائل الحماية شيوعًا استخدام عمليات المعالجة الحرارية المناسبة، وتقليل الشوائب في المادة، واختيار سبائك تحتوي على عناصر تثبيت (التيتانيوم أو النيوبيوم).

التشقق البيئي

التشقق البيئي يحدث نتيجة عوامل بيئية مختلفة، مثل المواد الكيميائية والإجهاد ودرجة الحرارة.

- التشقق الناتج عن التآكل الإجهادي (SCC)يمثل SCC مزيجًا خطيرًا من الإجهاد الميكانيكي وبيئة تآكلية. يُعد التآكل الإجهادي أخطر أنواع التآكل، إذ قد يُسبب تلف المواد دون سابق إنذار.

يحدث التآكل الإجهادي عندما تتعرض بعض المواد لإجهاد شد في بيئة تآكلية وحرارة شديدة. ويحدث التآكل الإجهادي عندما يتمدد المعدن وينكمش بسبب تغيرات درجة الحرارة، مما يُضعف سلامة هيكله.

يحدث التآكل الإجهادي عند ظهور شقوق صغيرة على سطح المعدن. مع مرور الوقت، تتوسع هذه الشقوق تدريجيًا وتُسبب أضرارًا هيكلية. يحدث هذا النوع من التآكل عند تعرض الفولاذ المقاوم للصدأ للإجهاد في بيئة كلوريدية.

الإجراءات الوقائية الرئيسية ضد التآكل الإجهادي هي:

- اختر المواد بعناية

- علاج تخفيف التوتر

- تدابير الرقابة البيئية

- التآكل الناتج عن التعبكما هو الحال مع التآكل الإجهادي، يمكن أن يُسبب التآكل التعبي تشققات مبكرة للمعادن في البيئات المسببة للتآكل. يُدمر التآكل التعبي الطبقات الواقية ويُسرّع عملية التآكل. بالطبع، يُمكن السيطرة على التآكل التعبي عن طريق تقليل أو إزالة الإجهادات الدورية وتجنب تصميمات نقل الاهتزازات.

التآكل المنتظم

يحدث هذا النوع من التآكل عادةً على أسطح المعادن، ويُعدّ غياب الطبقة الواقية السبب الرئيسي لهذا النوع من التآكل. عندما تحدث تفاعلات كيميائية أو كهروكيميائية بالتساوي على كامل سطح المعدن، يصبح المعدن أرقّ وأضعف.

يُلاحظ هذا النوع من التآكل بسهولة، ولا يُسبب ضررًا يُذكر لأداء المعدن. تتآكل معادن الألومنيوم والزنك والحديد والصلب والرصاص الشائعة بشكل موحد عند تعرضها المستمر لبيئة تآكلية.

التآكل الميكروبيولوجي

التآكل المتأثر بالميكروبيولوجي (MIC) التآكل الكيميائي نوع خاص من التآكل تُسببه كائنات دقيقة كيميائية ذاتية التغذية. تشمل هذه الكائنات البكتيريا والطحالب والفطريات، التي يمكنها استعمار الأسطح المعدنية وغير المعدنية، وتسريع عملية التآكل من خلال الأنشطة الأيضية.

يمكن أن يحدث هذا النوع من التآكل في بيئات متنوعة، وأكثرها شيوعًا في المحيطات، وأنابيب النفط والغاز، ومعدات معالجة مياه الصرف الصحي. وهو سبب رئيسي للتعطل المفاجئ للعديد من المعدات الصناعية.

تختلف آلية التآكل الميكروبي بشكل كبير اعتمادًا على المجتمع الميكروبي والبيئة، مثل:

البكتيريا المختزلة للكبريتات (SRB):هذه البكتيريا تُختزل الكبريتات بشكل رئيسي إلى كبريتيد الهيدروجين (H2S)، الذي يتفاعل مع المعادن ويُسبب التآكل. قد يُسبب تآكلًا حادًا وتآكلًا بين الحبيبات.

البكتيريا المنتجة للأحماض:يؤدي استقلاب بعض الكائنات الحية الدقيقة إلى إنتاج أحماض عضوية أو غير عضوية، والتي من المحتمل أن تؤدي إلى تآكل المواد.

البكتيريا المؤكسدة للحديد والبكتيريا المختزلة للحديد:ستعمل هذه البكتيريا على تغيير الظروف الكهروكيميائية على سطح المعدن، مما يؤدي إلى تفاقم عملية التآكل.

الغشاء الحيوي اللاصق:تفرز بعض الكائنات الحية الدقيقة المخاط لتكوين أغشية حيوية تعمل على التقاط الأيونات المسببة للتآكل وإثرائها في المنطقة المرتبطة بها لإنتاج تركيزات أكسجين متفاوتة وبالتالي تكوين خلية تركيز أكسجين مما يسبب تآكل المواد المعدنية.

نظراً لتكاثر الكائنات الدقيقة بسرعة وتأثيرها الواسع، فقد جذبت اهتماماً كبيراً من صناعات النقل البحري والنفط والغاز. أثناء نقل وتخزين بعض أنواع النفط، يمكن لبعض الكائنات الدقيقة أن تتحلل النفط مباشرةً وتستهلكه، منتجةً مواد حمضية سامة مثل كبريتيد الهيدروجين. هذا لا يؤدي فقط إلى تدهور جودة النفط، بل يُسبب أيضاً تآكلاً في المعدات مثل خطوط الأنابيب وخزانات التخزين والسفن.

ولمنع التآكل الميكروبي، يمكن اتخاذ التدابير الوقائية التالية:

استخدم العوامل المضادة للبكتيريا: أضف مبيدات الجراثيم والعوامل المضادة للبكتيريا للسيطرة على نمو وتكاثر الكائنات الحية الدقيقة.

تنظيف السطح: قم بتنظيف الرواسب والأغشية الحيوية الموجودة على سطح الأنابيب والمعدات بانتظام لتجنب تراكم الميكروبات.

اختيار المواد: اختر المواد ذات المقاومة العالية للتآكل.

المراقبة البيئية: مراقبة النشاط الميكروبي وظروف التآكل في الوقت الحقيقي.

التآكل والتآكل

التآكل التآكلي هو مزيج من التآكل الميكانيكي والتآكل الكيميائي، وينتج عادةً عن التآكل الميكانيكي الناتج عن الحركة النسبية بين السائل المسبب للتآكل وسطح المعدن. في هذه الحالة، لا يتآكل سطح المعدن فقط بالتآكل الكيميائي، بل يتآكل أيضًا ميكانيكيًا بفعل السوائل أو الجسيمات سريعة التدفق، مما يزيد من حدة التآكل.

التآكل التآكلي اتجاهي، ويحدث عادةً أخطر أنواع التآكل في المناطق التي تكون فيها حركة السوائل أكثر كثافة. من المرجح جدًا أن يحدث هذا النوع من التآكل على الجدران الداخلية لبعض الأنابيب المعدنية التي تنقل السوائل، ومراوح المضخات، وأنابيب المبادلات الحرارية، وغيرها من المناطق عالية السرعة. مع حركة السوائل، تُجرف الطبقة الواقية على سطح المعدن تدريجيًا، مما يُعرّض المعدن، ثم يبدأ التآكل.

تؤدي عملية التآكل إلى تشكيل حفر مختلفة (دائرية، وبيضاوية، وطويلة)، والتي تخترق المعدن ببطء عموديا من الداخل، مما يؤدي في النهاية إلى أن يصبح جدار المعدن أرق أو حتى مثقوبا.

ولمنع التآكل والتآكل، يمكنك اتخاذ التدابير التالية لمنعه:

تصميم نصف قطر انحناء الأنابيب وسرعة التدفق بشكل معقول لتجنب الاضطرابات والتغيرات الجذرية في التدفق.

اختر المواد السبائكية ذات مقاومة التآكل العالية أو المواد الأخرى.

تقليل تركيز الجسيمات العالقة في السوائل.

التحقق بانتظام من استخدام المعدات وتنظيف الرواسب والأجزاء البالية في الوقت المناسب.

التآكل الناتج عن الاحتكاك

تآكل الاحتكاك هو نوع خاص من التآكل الموضعي. يحدث عادةً في المناطق التي يحدث فيها تآكل صغري بين قطعتين معدنيتين نتيجة اهتزاز أو انزلاق طفيف. عند تلف طبقة الأكسيد أو طلاء المعدن نتيجة الاحتكاك المتكرر، يتعرض المعدن الداخلي للبيئة الخارجية. من المرجح أن يتآكل المعدن المكشوف ويتأكسد. ومع تأثير التآكل الميكانيكي، يستمر التآكل في التفاقم حتى يصبح خردة في النهاية. هذا النوع من التآكل أكثر شيوعًا في بعض الروابط الملامسة بشكل وثيق، مثل وصلات البراغي، وصلات المسامير، والمحامل، والتروس.

يتميز التآكل الاحتكاكي ببعض الخصائص المميزة:

- تراكم المواد المسببة للتآكل: أثناء عملية الاحتكاك، من المرجح أن تتراكم حطام الأكسيد الناتج على سطح المعدن.

- خشونة السطح: ستظهر علامات أكثر وضوحًا في المناطق المتضررة بشدة، وسيصبح السطح خشنًا وحتى به حفر.

- انخفاض القوة المحلية: الاحتكاك والتآكل على المدى الطويل سوف يضعف بشكل كبير الخصائص الميكانيكية للمعدن، مما يؤدي إلى التعب وبالتالي الكسر.

يمكنك منع هذا التآكل عن طريق:

- تطبيق طبقة واقية: ضع طبقة مقاومة للتآكل وطلاء مضاد للتآكل على سطح التلامس، مثل البولي تترافلوروإيثيلين (PTFE) والطلاء السيراميكي.

- يمكن للطلاء عزل المعدن عن البيئة الخارجية بشكل فعال.

- معالجة التزييت: استخدم زيت التزييت المناسب لتقليل الضرر الناتج عن الاحتكاك

- تحسين تصميم التلامس: تقليل الحركة النسبية لسطح التلامس، مثل زيادة قوة التثبيت.

- تحسين المواد: اختر مجموعة من المعادن ذات الاختلاف الكبير في الصلابة لتقليل التصاق السطح والتآكل.

- تحسين الظروف البيئية: حاول تجنب التواجد في بيئة رطبة لتفاقم التآكل.

دليل اختيار المواد المقاومة للتآكل

بعد معرفة أنواع التآكل المختلفة، هل أنت مهتم بمعرفة المواد المقاومة للتآكل؟ إليك بعض الأنواع الرئيسية للمواد المقاومة للتآكل ومجالات تطبيقها:

المواد المعدنية

الفولاذ المقاوم للصدأ 316L:

- مقاومة ممتازة للتآكل الحفري والشقوق

- يحتوي على الموليبدينوم 2-3%، والذي يمكنه تحسين مقاومة التآكل بمياه البحر بشكل فعال

يُستخدم بشكل رئيسي في المعدات الكيميائية والهندسة البحرية والمعدات الطبية. تجدر الإشارة إلى أن نطاق درجة حرارة تشغيله يتراوح بين -196 و800 درجة مئوية.

التيتانيوم وسبائك التيتانيوم:

- قوة أعلى ومقاومة للتآكل

- أداء أفضل من المعادن الأخرى في بيئات الكلوريد

يُستخدم بشكل رئيسي في صناعة الطيران والصناعات الكيميائية وتحلية مياه البحر. ورغم ارتفاع تكلفته، إلا أن عمره الافتراضي طويل.

هاستيلوي

- مقاومة ممتازة للتآكل الناتج عن درجات الحرارة العالية والتشقق الناتج عن التآكل الإجهادي

- يمكن أن تظل مستقرة في البيئات الحمضية القوية والقلوية القوية.

يستخدم بشكل أساسي في بعض المعدات ذات درجات الحرارة العالية والضغط العالي، وهو مناسب جدًا للبيئات شديدة التآكل

المواد الخزفية المتقدمة

نتريد السيليكون (Si3N4)

- مقاومة ممتازة لدرجات الحرارة العالية ومقاومة التآكل الكيميائي

- مقاومة ممتازة للصدمات الحرارية، مناسبة لبعض البيئات ذات التغيرات السريعة في درجات الحرارة

يستخدم بشكل أساسي في بعض المحامل الميكانيكية وأدوات القطع وما إلى ذلك، ويمكن استخدامه في بيئات التآكل ذات درجات الحرارة العالية التي تزيد عن 850 درجة مئوية

الألومينا (Al2O3)

- مقاومة ممتازة للتآكل الكيميائي والعزل الكهربائي

- صلابة عالية للغاية ومقاومة قوية للتآكل

يتم استخدامه بشكل أساسي في بطانات بعض المعدات الكيميائية، وأجسام المضخات، والأختام، وركائز الدائرة وأجزاء العزل، وما إلى ذلك.

القراءة الموسعة: مواد الألومينا

كربيد السيليكون (SiC)

- مقاومة درجات الحرارة العالية (تصل إلى 1600 درجة مئوية) ومقاومة ممتازة للتآكل

- موصلية حرارية ممتازة ومعامل تمدد حراري منخفض

يستخدم بشكل أساسي في أنظمة تبادل الحرارة والأختام الميكانيكية والفوهات وما إلى ذلك، وهو مناسب جدًا لبيئات الغاز المسببة للتآكل ذات درجات الحرارة العالية

نتريد الألومنيوم (AlN)

- أداء ممتاز في التوصيل الحراري والعزل الكهربائي

- مقاومة جيدة للتآكل والاستقرار الكيميائي

يتم استخدامه بشكل أساسي في التغليف الإلكتروني وركائز تبديد الحرارة، وهو مناسب لبعض البيئات المسببة للتآكل والتي تتطلب أداءً عاليًا في تبديد الحرارة.

المواد المركبة

مادة ألياف الكربون المركبة (CFRP)

- نسبة عالية من القوة إلى الوزن ومقاومة فائقة للتآكل

- لا يوجد تآكل كهروكيميائي

تستخدم بشكل أساسي في تعزيز البناء والمعدات الرياضية وأجزاء الهياكل الجوية، والسعر مرتفع للغاية، ولكن الأداء متفوق للغاية

البلاستيك المقوى بالألياف الزجاجية (FRP)

- مقاومة جيدة للتآكل الكيميائي

- خفيفة الوزن وعالية القوة

يتم استخدامه بشكل أساسي في خزانات التخزين وخطوط الأنابيب ومكونات البناء، وهو اقتصادي نسبيًا ومناسب لاستبدال المواد المعدنية التقليدية.

مواد الطلاء

طلاء سيراميكي

- يمكن أن توفر حماية ممتازة ضد التآكل والتآكل

- يمكن تطبيقها على سطح مختلف الركائز

يتم استخدامه بشكل أساسي في جدران جسم المضخة والصمامات وبطانات الأنابيب، مما يمكن أن يساعدك في إطالة عمر خدمة معداتك بشكل كبير.

طلاء راتنج الإيبوكسي

- التصاق ممتاز واستقرار كيميائي

- بناء مريح

يُستخدم بشكل رئيسي لحماية الجدران الداخلية لخزانات التخزين والأرضيات والهياكل الفولاذية. تكلفته منخفضة، ولكنه يتطلب فحصًا وصيانة دورية.

جدول مرجعي لدرجة مقاومة التآكل للمواد

(معايير التقييم: 5 نقاط هي الأعلى ونقطة واحدة هي الأدنى) للرجوع إليها فقط

|

نوع المادة |

التآكل الكيميائي |

تآكل مياه البحر |

التآكل الناتج عن درجات الحرارة العالية |

التآكل الإجهادي |

التكلفة الشاملة |

عدد |

|

سيراميك نيتريد السيليكون |

5 |

5 |

5 |

5 |

2 |

22 |

|

سيراميك كربيد السيليكون |

5 |

5 |

5 |

5 |

2 |

22 |

|

التيتانيوم وسبائك التيتانيوم |

5 |

5 |

4 |

4 |

2 |

20 |

|

هاستيلوي |

5 |

4 |

5 |

4 |

5 |

20 |

|

سيراميك الألومينا |

4 |

5 |

4 |

5 |

3 |

21 |

|

الفولاذ المقاوم للصدأ 316L |

4 |

3 |

3 |

3 |

4 |

17 |

|

مركبات ألياف الكربون |

4 |

4 |

3 |

4 |

2 |

17 |

|

الألياف الزجاجية |

3 |

4 |

2 |

3 |

4 |

16 |

|

سبائك الألومنيوم العادية |

3 |

2 |

2 |

2 |

5 |

14 |

|

الفولاذ الكربوني + طلاء واقي |

2 |

2 |

2 |

2 |

5 |

13 |

أفضل اختيار للمواد للبيئة الحمضية:

1. سيراميك نيتريد السيليكون

2. هاستيلوي

3. سيراميك كربيد السيليكون

4. الفولاذ المقاوم للصدأ 316L

5. سيراميك الألومينا

أفضل اختيار للمواد للبيئة القلوية:

1. سيراميك الألومينا

2. سيراميك كربيد السيليكون

3. سبيكة التيتانيوم

4. الفولاذ المقاوم للصدأ 316L

5. البلاستيك المقوى بالألياف الزجاجية

أفضل اختيار للمواد للبيئة البحرية:

1. سبيكة التيتانيوم

2. سيراميك نيتريد السيليكون

3. سيراميك كربيد السيليكون

4. هاستيلوي

5. البلاستيك المقوى بالألياف الزجاجية

أفضل اختيار للمواد المناسبة للبيئة ذات درجة الحرارة العالية:

1. سيراميك كربيد السيليكون (حتى 1600 درجة مئوية)

2. سيراميك نتريد السيليكون (حتى 1400 درجة مئوية)

3. سيراميك الألومينا (حتى 1700 درجة مئوية)

4. هاستيلوي (حتى 1200 درجة مئوية)

5. سبائك التيتانيوم (حتى 600 درجة مئوية)

المواد ذات الفعالية الأعلى من حيث التكلفة:

1. الفولاذ المقاوم للصدأ 316L

2. الألياف الزجاجية

3. الفولاذ الكربوني + طلاء واقي

4. سبائك الألومنيوم العادية

5. سيراميك الألومينا

الأشياء التي تحتاج إلى الاهتمام بها:

التقييمات المذكورة أعلاه هي للإشارة فقط ولا تنطبق إلا على بيئات التطبيق العامة

تتضمن التكلفة تكاليف الاستثمار الأولي وتكاليف الصيانة

خاتمة

فهم آلية التآكل أمرٌ بالغ الأهمية للوقاية منه وصيانته. شكرًا لقراءتك هذه المقالة، ونأمل أن تفيدك.