صلابة السيراميك هي إحدى خصائص المواد التي تجعل السيراميك المتقدم فريدًا. يُعزى الأداء العالي للسيراميك الفاخر عمومًا إلى بيانات صلابته. تُحسّن صلابته من أدائه في صناعة عوازل هياكل السيارات، وأدوات القطع، ومكونات المضخات، والصمامات، وقطع غيار السيارات. لذلك، يُعد فهم الصلابة أمرًا بالغ الأهمية لتقييم الوظيفة.

صلابة المادة: نظرة عامة

الصلابة خاصية مادية تُشير بوضوح إلى سلوك المادة تحت تأثير الإجهاد. أُجريت العديد من الأبحاث في الماضي لتحديد صلابة المواد الشائعة. ومن هذه المعايير: صلابة موس حجم.

أشياء يجب معرفتها عن مقياس موس للصلادة

مقياس موس للصلابة، يُمثل معلومات عن صلابة أو مقاومة الخدش لمواد مختلفة ذات أهمية. وهو نظام تصنيف شامل يُدرج فيه معظم المواد الشائعة. يحتوي على بيانات الصلابة مُحددة على مقياس من 1 إلى 10. يُساعد مقياس موس للصلابة الجيولوجيين على تضييق نطاق البحث لاختيار أفضل المواد أداءً.

كيفية قراءة مقياس موس للصلادة

قراءة مقياس موس للصلابة سهلة نسبيًا. بالرجوع إلى الصورة أعلاه، فإن أصعب مادة هي الماس. يتمتع السيراميك التقني، مثل نتريد البورون، بصلابة سيراميكية تساوي 10، وهي تعادل صلابة الماس. صلابة كربيد التنغستن وكربيد التيتانيوم متشابهة كما هو موضح في الرسم البياني.

صلابة السيراميك مقابل الفولاذ

من أهمّ النقاط المستفادة من مقياس موس للصلابة بيانات صلابة الفولاذ ومقارنتها بالسيراميك. يتراوح نطاق صلابة الفولاذ المُصلّب على مقياس موس بين 7 و8. وتتفوق صلابة السيراميك، مثل كربيد السيليكون أو البورون، على صلابة الفولاذ المُصلّب. أما الفولاذ العادي، فيكون أداؤه أدنى بكثير عندما يتراوح نطاق صلادته بين 4 و5، أي أقلّ من صلابة مينا الأسنان.

أين يقع الخزف على مقياس موس؟

البورسلين مادة خزفية شفافة ذات حبيبات دقيقة. مواد خام مثل الكاولين والكوارتز والفلسبار والميكا تجعله سيراميكًا أكثر صلابة. تُنتج معالجة هذه المادة بدرجات حرارة عالية البورسلين، المعروف عمومًا بالطين الصيني.

بالنظر إلى مقياس صلابة موه الموضح أعلاه، يتراوح نطاق صلابة سيراميك البورسلين حول 7. تتميز هذه المادة بمقاومة أفضل للتآكل مقارنةً بالفولاذ العادي. وتساوي صلابتها، وفقًا لمقياس موه، صلابة الكوارتز.

أهمية اختبار صلابة السيراميك

تُستخدم صلابة السيراميك للإشارة إلى قدرة السيراميك على مقاومة التشوه البلاستيكي. ولكن من الواضح أن الصلابة ليست العامل الوحيد لقياس القوة الميكانيكية. فبالإضافة إلى الصلابة، يمكن لخصائص مثل المتانة ومقاومة التآكل أن تساعدنا أيضًا في فهم نوع معين من السيراميك بشكل أفضل.

إن مفهوم صلابة السيراميك بالغ الأهمية لتحديد مدى إمكانية استخدام نوع معين من السيراميك في أي مجال مطلوب. تحدد العديد من المتطلبات الحالية الحد الأدنى للصلابة المطلوبة. على سبيل المثال، تتطلب الغرسات الجراحية صلابة زركونيا تبلغ حوالي 11.8 جيجا باسكال لحمل يبلغ حوالي 9.8 نيوتن.

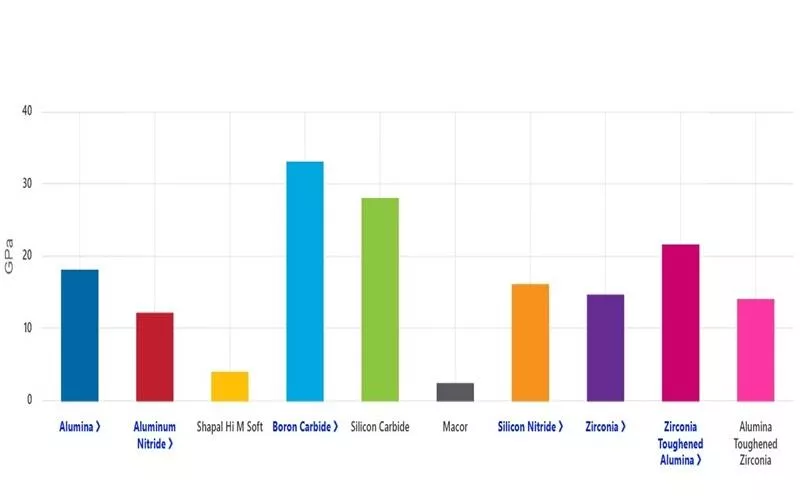

يوضح الجدول أعلاه مقارنة سريعة لمختلف أنواع السيراميك التقني وقيم صلادتها. وكما هو الحال مع بيانات موه، يتمتع كربيد البورون بأعلى قيمة صلابة من بين جميع أنواع السيراميك المتاحة، يليه كربيد السيليكون.

كيفية اختبار صلابة المواد السيراميكية؟

صلابة المواد الخزفية تعتمد على الخصائص الجوهرية للسيراميك المختار. تشمل هذه الخصائص تركيب السيراميك، وحجم حبيباته، ومساميته، وطوره عند حدوده. يساعد اختبار صلابة السيراميك على تحديد خصائص المادة الخزفية بناءً على التطبيقات التي لم تُطبق عليها. دعونا نستعرض بالتفصيل اختبارات صلابة السيراميك المختلفة المتوفرة عالميًا.

اختبارات المسافة البادئة

تقنية التجويف بسيطة ومباشرة نسبيًا، وتتطلب ضغط مثقب على سطح مادة سيراميكية، وقياس التجويف المُكوّن، وتطبيق حمل مُحتسب على المادة لتشكيل التجويف. بعد ذلك، يُمكن تحديد صلابة السيراميك باستخدام بيانات الحمل ومقدار التشوه.

تختلف أحجام وأشكال المسننات المستخدمة في الاختبار. بعض هذه الأشكال مذكورة أدناه كمرجع. تتراوح الأحجام بين النانوية والميكروية والكبرى، وذلك حسب نوع وخصائص السيراميك المراد اختباره. الفكرة العامة وراء اختبار صلابة السيراميك هي أنه كلما زادت صلابة المادة، قلّ التجويف المتكون.

هناك عدة أنواع من اختبارات الانبعاج، مثل طريقة فيكرز، وبيركوفيتش، ونوب، وبرينيل، وروكويل. هذه الاختبارات ثابتة، إذ يُستخدم حمل مُحدد مسبقًا لإنشاء الانبعاج. تعتمد معظم اختبارات صلابة السيراميك العالمية على طرق فيكرز، ونوب، وبيركوفيتش. أما طريقتا روكويل وبرينيل، فهما أقل استخدامًا لاختبار صلابة السيراميك.

اختبار صلابة فيكرز

يتبع حوالي 60 % من الهندسة والتوصيف العالمي اختبار صلابة فيكرز. يستخدم اختبار صلابة فيكرز عادةً حملاً في نطاق 9.8 نيوتن، وفقًا لتوصيات المعيار C1327. كما يستخدم أحيانًا حملاً قدره 98 نيوتن، وذلك حسب طبيعة السيراميك. تُضغط مادة المسنن المصنوعة من الماس على السيراميك للقياس.

المثقب المستخدم في اختبار صلابة فيكرز هو هرم مربع الشكل. تُحفظ زاوية مقدارها 136 درجة بين وجهيه المتقابلين. تبلغ القوة المطبقة حوالي 100 كجم/قوة لمدة تتراوح بين 10 و15 ثانية. ثم يُقاس المثقب المتكون لمعرفة صلابة السيراميك باستخدام الصيغة الموضحة أدناه.

ح = 1.8544 بالاديوم²

كان،

H هي صلابة سيراميك فيكرز

يتم تطبيق P قسراً بوحدة Kgf

d هي المسافة القطرية للمسافة البادئة

تُظهر الصورة أعلاه انخفاضًا فيكرز على محمل كروي من نتريد السيليكون المستخدم في السيارات الكهربائية.

عيوب اختبارات صلابة فيكرز

يعاني اختبار صلابة فيكرز من بعض العيوب. أحيانًا تُنتج هذه التقنية قراءات خاطئة بسبب صعوبة القياس عندما يكون حجم الانبعاج صغيرًا. عند الأحمال العالية جدًا، تظهر أيضًا مشاكل عامة مثل التشقق والتقشر في اختبار صلابة فيكرز. ومع ذلك، بغض النظر عن العيوب، يُوصى بشدة بهذا الاختبار وفقًا للمعيار لتوصيف أي سيراميك متقدم.

اختبار نوب لصلابة السيراميك

يستخدم اختبار نوب لتحديد صلابة المواد الخزفية مِثقبًا مُعينيًا الشكل. يتكون هذا المِثقب من الماس، وهو في الأساس يشبه شكل هرم طويل. يُستخدم اختبار نوب لقياس الصلابة الدقيقة للمواد الهشة أو الصفائح الرقيقة. هذه التقنية مُوصى بها في معيار ASTM E-34.

للمِسْنَد في اختبار كنوب زاوية مقدارها 172 درجة بين وجهيه المتقابلين. هذه صورة لمِسْنَد أساسي مُتَشَكِّل أثناء اختبار كنوب لصلادة السيراميك. من أهم مزايا اختبار كنوب مقارنةً بفيكرز هي وظيفة المِسْنَدات الطويلة. فهي تمنع تشقق السيراميك أثناء الاختبار.

يُقاس مدى الانبعاج الناتج عن اختبار كنوب عادةً باستخدام مجهر. تكون هذه الانبعاجات أطول بمقدار 2.8 مرة وأقل عمقًا مقارنةً بانبعاج فيكرز. تُحسب صلابة سيراميك كنوب بالصيغة التالية:

HK= PCpL2

كان،

P تعني الحمل

Cp هو معامل تصحيح المسنن. القيمة المُستخدمة عادةً حوالي 0.070279.

L هو الطول القطري للمسافة البادئة

عيوب اختبار صلابة نوب

نظريًا، يُفترض أن يُسهّل التجويف الطويل عملية القياس في اختبار كنوب. إلا أن عدم اليقين الناتج عن الأطراف المدببة يُشكّل صعوبة في الاختبار. تتراوح قيمة عدم اليقين في الطرف المرتبط باختبار صلابة سيراميك كنوب بين 0.5 و1 مم. ومن العوامل الأخرى التي تؤثر على القراءة دقة المجاهر التجارية المستخدمة لقياس التجويف.

اختبار روكويل لصلادة السيراميك

يستخدم اختبار روكويل حملاً محدداً مسبقاً يبلغ حوالي 150 كجم. ويستخدم أداة تثقيب مصنوعة من الماس أو كربيد التنغستن. تكون الأداة كروية الشكل. بعد إجراء التثقيب، تُقارن العمق ونقطة المرجع للحصول على قيمة الصلادة. معيار ASTM E-18 هو المعيار العام لاختبار روكويل.

اختبار صلابة سيراميك روكويل أسهل في التنفيذ ودقيق نسبيًا مقارنةً بالاختبارات الأخرى. في البداية، يُطبّق حمل مسبق باستخدام مثقب كروي. بمجرد اختراق الحمل المسبق للطبقة النهائية للسطح، يُقاس الانبعاج الناتج.

اختبار بيركوفيتش لتحديد صلابة المواد السيراميكية

يستخدم بيركوفيتش هرمًا مسطحًا ذو طرف حاد لقياس صلابة المواد، خاصةً على نطاق النانو. يجب أن يكون سمك السيراميك 100 مم على الأقل لإجراء اختبار بيركوفيتش. يُستخدم اختبار بيركوفيتش عادةً في الدراسات صغيرة النطاق، ويوفر دقة أعلى. زاوية المثقب المستخدم في اختبار بيركوفيتش لصلابة السيراميك 115 درجة.

فيما يلي صورة تمثيلية لمخرطة Berkovich.

الصيغة لتحديد صلابة السيراميك من خلال اختبار بيركوفيتش هي:

ح=1569.7 ص د2

أين،

P تعني قوة الاختبار بوحدة Kgf

D هو القياس القطري بالميكرومتر للمسافة البادئة

خلاصة القول

معرفة صلابة المادة الخزفية أمرٌ مهمٌ لتقييم وظائفها في سياقاتٍ مُحددة. وقد أثبتت طرق الاختبار، مثل فيكرز ونوب وروكويل، نجاحها على مر السنين. وكما هو مُحدد في المعايير، يجب إجراء الاختبارات الصحيحة على المادة المناسبة للحصول على بياناتٍ قيّمة.