Что больше всего беспокоит клиентов, занимающихся пайкой керамических припоев? Как это решить?

Керамическая пайка сама по себе является относительно технологичным процессом. Керамика сама по себе плохо сплавляется с металлом. Существуют относительно отработанные технологии, такие как механическое соединение, склеивание, сварка/пайка и герметизация стекло-металл, включая микроволновую и ультразвуковую сварку. Сварка, сварка трением и т.д. – пайка в настоящее время является относительно отработанной технологией. Она широко используется в металлокерамических соединениях в инженерной керамике. Мы используем инновационные технологии пайки и приветствуем индивидуальные образцы!

Керамическая пайка — ценный метод соединения керамики и металлов, но он сопряжен с рядом сложностей. Давайте рассмотрим две главные проблемы клиентов и способы их решения, а также другие важные действия:

1. Смачиваемость и прочность соединений

Проблема: В отличие от металлов, керамика не способна образовывать прочные естественные связи с металлами из-за различий в свойствах поверхности. Это может привести к хрупкости паяных соединений и возможному разрушению под давлением.

Решение 1: Активная пайка металлом (AMB)

Реактивная пайка металлами использует припои, содержащие высокореактивные металлы. Этот активный металл способствует распределению припоя и его смачиванию (смачиванию) на керамической поверхности, создавая прочное соединение.

Решение 2: Металлизация

Металлизация подразумевает нанесение тонкого слоя металла на керамическую поверхность перед пайкой. Этот слой улучшает смачиваемость керамики, что позволяет припою образовать более прочное соединение.

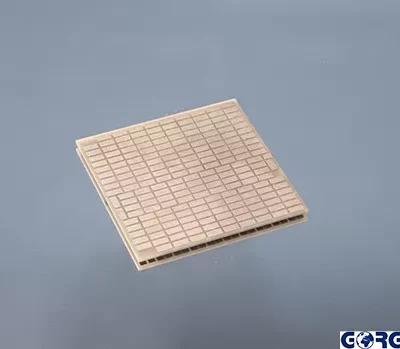

Схема процесса металлизации, показывающая, как керамика покрывается тонким слоем металла.

Решение 3: Выбор припоя

Выбор правильного припоя имеет решающее значение. Припой с хорошими смачивающими свойствами для конкретного вида керамики обеспечит более прочное соединение.

2. Тепловое расширение и остаточные напряжения

Проблема: Керамика и металлы часто имеют разные коэффициенты термического расширения (КТР). Это означает, что они расширяются с разной скоростью при нагревании (при пайке) и сжимаются с разной скоростью при охлаждении. Это несоответствие может создавать напряжение в соединении и приводить к образованию трещин.

Паяное металлокерамическое соединение с трещинами от напряжения

Паяные металлокерамические соединения с трещинами от напряжений

Вариант 1: Совместное проектирование

Оптимизация конструкции соединений позволяет минимизировать точки концентрации напряжений. Это может включать использование конических соединений, которые распределяют напряжение более равномерно, или использование гибких элементов для компенсации несоответствия расширения/сжатия.

Решение 2: Выбор припоя

Выбор припоя с КТР, близким к среднему КТР соединяемых керамики и металлов, может помочь снизить накопление напряжений.

Решение 3: Управление процессом пайки

Точный контроль температуры и скорости охлаждения во время пайки критически важен для минимизации остаточных напряжений. Также могут быть полезны такие методы, как вакуумная пайка, которая позволяет удалять оксиды, препятствующие пайке.

Другие важные меры

Чистота поверхности: Поверхности для пайки должны быть тщательно очищены от пыли, масла и загрязнений. Пайка должна производиться в беспыльной среде. Специальная очистка и продувка инертным газом азотом обеспечивают чистоту поверхности для достижения оптимальных результатов пайки.

Обнаружение дефектов: После пайки соединение следует осмотреть на наличие дефектов, используя такие методы, как рентгеновская дефектоскопия. Это помогает обнаружить трещины, зазоры и другие дефекты, которые могут нарушить целостность соединения.

Испытание на герметичность: Паяные соединения необходимо проверить на герметичность, чтобы убедиться в их герметичности. Обычно это включает два этапа:

Испытание на вакуум при отрицательном давлении: используйте вакуумный насос для откачки соединения до минимального давления 5000 Па (0,5 атм).

Испытание на герметичность положительным давлением: используйте инертный газ для создания давления в соединении не менее 4,2 МПа (42 атм). Если соединение выдерживает это давление без протечек, оно считается прошедшим проверку.

Применяя эти комплексные меры, компания может создавать прочные, надежные и герметичные соединения керамики с металлом, отвечающие потребностям клиентов.

Керамическая пайка — это передовая технология соединения керамических материалов. аэрокосмическая промышленность:

Мы подготовили чистую комнату для улучшения прочности соединения, особенно в условиях частого использования, требующих высокой прочности и стойкости к высоким температурам. Эта технология широко применяется в таких областях, как:

Аэрокосмическая промышленность:

В аэрокосмической промышленности керамические материалы используются для изготовления деталей двигателей и других деталей, подвергающихся воздействию высоких температур, поскольку керамическая пайка позволяет этим деталям выдерживать экстремальные температуры и давления.

Автомобильная промышленность:

В автомобильной промышленности современные керамические материалы используются для изготовления теплообменников, датчиков и других критически важных компонентов. Благодаря технологии пайки керамическим припоем эти компоненты достигают высокой эффективности и долговечности.

Электронный продукт:

В производстве электроники керамика используется в качестве изоляторов и подложек. Керамическая пайка позволяет сделать высокопроизводительные электронные компоненты стабильными, надёжными и безопасными при высоких температурах и других агрессивных средах.

Медицинское оборудование:

Керамические материалы широко используются в медицинских изделиях, таких как искусственные кости и зубные имплантаты, благодаря своей биосовместимости. Керамическая пайка обеспечивает структурную целостность и долговечность этих изделий.

Энергетическая промышленность:

В атомной и других отраслях энергетики керамические материалы используются для создания высокотемпературных и коррозионно-стойких компонентов. Технология керамической пайки обеспечивает надежность и безопасность этих критически важных компонентов.

Оптические и лазерные технологии:

В оптических и лазерных технологиях прецизионные керамические компоненты должны быть соединены с металлами или другими материалами посредством керамической пайки для обеспечения точной передачи и отражения света.

Применение технологии керамической пайки в этих областях обусловлено, главным образом, её способностью обеспечивать высокопрочные, термостойкие соединения, сохраняя при этом химическую стабильность и физические свойства материала. Это делает её незаменимой в высокотехнологичных изделиях и сложных системах, работающих в экстремальных условиях.

Существует несколько стандартов для керамической пайки, каждый из которых имеет свою направленность и требования. Вот некоторые из наиболее распространённых стандартов:

1. ASTM B828 — Стандартная спецификация для паяных фланцев из медно-никелево-кремниевого сплава для сосудов и трубопроводов под давлением

Настоящий стандарт устанавливает требования к паяным фланцам из медно-никелево-кремниевого сплава для сосудов и трубопроводов под давлением. Он определяет материалы, размеры, маркировку, процедуры испытаний и контроля этих фланцев.

2. AWS C3.1 — Стандартные технические условия на паяные соединения для работы под давлением

Настоящий стандарт устанавливает общие требования к паяным соединениям, используемым под давлением. Он охватывает выбор припоев, конструкцию соединений, подготовку поверхности, процедуры пайки и неразрушающий контроль.

3. ISO 11849 – Пайка – Фланцы из медно-никелевого или никель-медного сплава для сосудов и трубопроводов под давлением.

Этот международный стандарт аналогичен ASTM B828 и охватывает требования к паяным фланцам из медно-никелевого или никель-медного сплава для сосудов и трубопроводов под давлением.

4. Раздел IX Кодекса ASME по котлам и сосудам под давлением (BPVC) – Квалификации по сварке и пайке

Этот кодекс устанавливает требования к квалификации персонала, выполняющего сварку и пайку, а также к процедурам. Он широко применяется в энергетике и нефтехимической промышленности.

5. MIL-STD-2481 — Склеивание и соединение металлов и неметаллов

Этот военный стандарт содержит общие рекомендации по склеиванию и соединению металлов и неметаллов, включая керамическую пайку. Он охватывает такие вопросы, как подготовка поверхности, выбор присадочного материала, процедуры пайки и неразрушающий контроль.

Помимо этих общих стандартов, существует множество отраслевых стандартов для керамической пайки. Например, в аэрокосмической отрасли действует собственный набор стандартов для керамической пайки компонентов самолетов.

Конкретный стандарт, применимый к конкретному случаю, зависит от соединяемых материалов, предполагаемого применения и действующих норм и правил. Важно проконсультироваться с соответствующими органами, чтобы определить, какие стандарты применимы в вашем конкретном случае.

Вот некоторые дополнительные ресурсы, которые могут оказаться вам полезными:

Американское общество по испытаниям и материалам (ASTM): https://www.astm.org/

Американское общество сварщиков (AWS): https://www.aws.org/

Международная организация по стандартизации (ИСО): https://www.iso.org/home.html

Американское общество инженеров-механиков (ASME): https://www.asme.org/

Министерство обороны США (МО): https://discover.dtic.mil/