Твердость керамики — это одно из свойств материала, которое делает передовую керамику уникальной. Высокие эксплуатационные характеристики тонкой керамики обычно объясняются ее данными о твердости. Твердость позволяет им лучше работать в качестве корпусных деталей, режущих инструментов, компонентов насосов, клапанов и автомобильных деталей. Поэтому понимание жесткости имеет решающее значение для оценки функции.

Твердость материала: обзор

Твердость — это свойство материала, которое многое говорит о поведении материала под действием приложенного напряжения. В прошлом было проведено множество исследований, чтобы сделать выводы о твердости популярных материалов. Одним из таких стандартов является Твёрдость по шкале Мооса шкала.

Что нужно знать о шкале твердости Мооса

Шкала твердости Мооса содержит информацию о твердости или устойчивости к царапинам различных интересующих веществ. Это гигантская система ранжирования, в которой перечислены большинство распространенных материалов. Она содержит данные о твердости, определенные по шкале от 1 до 10. Шкала твердости Мооса помогает геологам сузить круг до наиболее эффективных объектов.

Как читать шкалу твердости Мооса

Чтение шкалы твердости Мооса относительно простое. Ссылаясь на изображение выше, самый твердый материал из всех — это алмаз. Техническая керамика, такая как нитрид бора, имеет керамическую твердость 10, что эквивалентно твердости алмаза. Твердость карбида вольфрама и карбида титана находится на схожей шкале, как показано на графике.

Твердость керамики по сравнению со сталью

Некоторые другие ключевые выводы шкалы твердости Мооса - это данные о твердости стали и сравнение с керамикой. Закаленная сталь имеет диапазон твердости по шкале Мооса 7-8. Твердость по шкале Мооса керамики, такой как карбид кремния или бора, выше, чем у закаленной стали. Обычная сталь намного хуже, где диапазон твердости составляет 4-5, даже меньше, чем у зубной эмали.

Где находится фарфор по шкале Мооса?

Фарфор — это тип керамического материала, который является полупрозрачным и имеет мелкую зернистость. Такие исходные материалы, как каолин, кварц, полевой шпат и слюда, делают его более твердой керамикой. Высокотемпературная обработка вышеуказанного материала приводит к образованию фарфора, обычно называемого китайской глиной.

Если посмотреть на шкалу твердости Мооса, показанную выше, диапазон фарфоровой керамики составляет около 7. Материал лучше с точки зрения износостойкости по сравнению с обычной сталью. Твердость по шкале Мооса равна твердости кварца.

Важность проверки твердости керамики

Керамическая твердость используется для обозначения способности керамики противостоять пластической деформации. Но твердость, очевидно, не единственный фактор для измерения механической прочности. Помимо твердости, такие свойства, как прочность и износостойкость, также могут помочь нам лучше понять конкретную керамику.

Идея о твердости керамики очень важна для определения применимости конкретной керамики в любой желаемой области. Многие требования сегодняшнего дня указывают минимальную требуемую твердость. Например, хирургические имплантаты требуют твердости циркония около 11,8 ГПа для нагрузки около 9,8 Н.

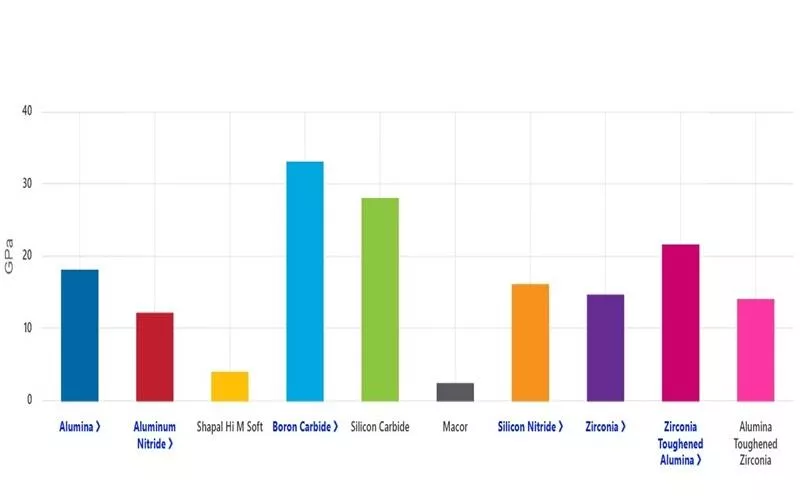

Выше приведена краткая сравнительная таблица различных видов технической керамики и их значений твердости. Подобно данным Мооса, из всех доступных видов керамики карбид бора имеет наивысшее значение твердости, за которым следует карбид кремния.

Как проверить твердость керамических материалов?

Твердость керамических материалов является функцией внутренних свойств выбранной керамики. Такие свойства включают состав керамики, размер зерен, пористость и фазу на границах зерен. Испытание твердости керамики помогает нам охарактеризовать керамический материал в отношении упущенного применения. Давайте подробно рассмотрим различные испытания твердости керамики, представленные во всем мире.

Испытания на вдавливание

Метод индентирования относительно прост и понятен и требует нажатия индентора на поверхность керамического материала, измерения образованного индентора и приложения рассчитанной нагрузки к материалу для образования индентора. Затем можно определить твердость керамики, используя данные о нагрузке и величину деформации.

Инденторы, используемые в тесте, имеют разные размеры и форму. Некоторые формы приведены ниже для справки. Размеры варьируются от нано, микро и макро в зависимости от типа и свойств испытываемой керамики. Общая идея, лежащая в основе испытания твердости керамики, заключается в том, что чем тверже материал, тем меньше образуемое отпечаток.

Существует несколько типов испытаний на вдавливание, например, по методу Виккерса, Берковича, Кнупа, Бринелля и Роквелла. Эти испытания являются статическими, поскольку для создания вдавливания используется заранее определенная нагрузка. Большинство мировых испытаний на твердость керамики основаны на процедурах Виккерса, Кнупа и Берковича. Методы Роквелла и Бринелля в меньшей степени используются для испытаний на твердость керамики.

Испытание на твердость по Виккерсу

Около 60 % глобального проектирования и характеристики следуют тесту на твердость по Виккерсу. Тест на твердость по Виккерсу обычно использует нагрузку в диапазоне 9,8 Н, как рекомендовано стандартом C1327. Иногда он также использует 98 Н в зависимости от природы керамики. Материал индентора, изготовленный из алмаза, прижимается к керамике для измерения.

Индентор, используемый в испытании на твердость по Виккерсу, представляет собой квадратную пирамиду. Между противоположными гранями индентора поддерживается угол в 136 градусов. Прикладываемая сила составляет около 100 кгс в течение примерно 10–15 секунд. Образованное углубление затем измеряется для определения твердости керамики по формуле, приведенной ниже.

Н =1,8544Pd2

Были,

H — твердость керамики по Виккерсу

P прикладывается принудительно в кгс

d — диагональное расстояние отступа

На изображении выше показана вмятина Виккерса на шарикоподшипнике из нитрида кремния, используемом в электромобилях.

Недостатки испытаний на твердость по Виккерсу

Испытание на твердость по Виккерсу имеет определенные недостатки. Иногда эта методика дает ошибочные показания из-за сложности измерения, когда размер отпечатка меньше. При очень высоких нагрузках также возникают общие проблемы, такие как растрескивание и откалывание, при испытании на твердость по Виккерсу. Однако, если оставить в стороне сбои, испытание, безусловно, рекомендуется в соответствии со стандартом для характеристики любой передовой керамики.

Тест твердости керамики по Кнупу

Тест Кнупа для определения твердости керамических материалов использует индентор ромбической формы. Он состоит из алмаза, который по сути является подобием длинной пирамиды. Тест Кнупа используется для измерения микротвердости хрупких материалов или тонких листов. Метод рекомендован в стандарте ASTM E-34.

Индентор в тесте Кнупа имеет угол 172 градуса между противоположными гранями. Вот изображение основного отпечатка, образованного во время теста твердости керамики по Кнупу. Одно из главных преимуществ теста Кнупа перед тестом Виккерса связано с функциональностью длинных инденторов. Длинные инденторы позволяют избежать растрескивания керамики во время теста.

Протяженность вмятины, вызванной тестом Кнупа, обычно измеряется с помощью микроскопа. Вмятины в основном в 2,8 раза длиннее и неглубоки по сравнению с вмятиной по Виккерсу. Выражение для расчета твердости керамики по Кнупу имеет вид:

HK= PCpL2

Были,

P обозначает нагрузку

Cp — поправочный коэффициент индентора. Обычно используемое значение составляет около 0,070279

L — диагональная длина углубления

Недостатки испытания на твердость по Кнупу

Теоретически длинный индентор должен облегчить измерение в тесте Кнупа. Но неопределенность из-за сужающихся концов создает трудности в тесте. Значение неопределенности наконечника, связанное с тестом твердости керамики по Кнупу, составляет порядка 0,5–1 мм. Другим фактором, влияющим на показания, является разрешение коммерческих микроскопов, используемых для измерения индентора.

Испытание твердости керамики по Роквеллу

Тест Роквелла использует заданную нагрузку около 150 кгс. Он использует индентор, изготовленный из алмаза или карбида вольфрама. Индентор имеет форму шара. После того, как отпечаток сделан, глубина и контрольная точка сравниваются, чтобы получить значение твердости. ASTM E-18 — это общий кодекс поведения для теста Роквелла.

Испытание твердости керамики по Роквеллу проводить проще, и оно относительно точное по сравнению с другими испытаниями. Сначала прикладывается предварительная нагрузка с помощью шарикового индентора. После того, как предварительная нагрузка прорывает поверхностную отделку, измеряется вызванное вмятина.

Тест Берковича для определения твердости керамического материала

Беркович использует плоскую пирамиду с острым кончиком для измерения твердости материала в основном в наномасштабах. Керамика должна быть толщиной не менее 100 мм для проведения теста Берковича. Тест Берковича обычно используется в исследованиях малого масштаба и обеспечивает большую точность. Индентор, используемый в тесте Берковича на твердость керамики, имеет угол 115 градусов.

Ниже представлено репрезентативное изображение индентора Берковича.

Формула для определения твердости керамики с помощью теста Берковича:

Н=1569,7 P d2

Где,

P обозначает испытательную силу в кгс.

D — диагональный размер отпечатка в микрометрах.

Итог

Знание твердости керамического материала важно для оценки функциональности керамики в контексте. Такие методы испытаний, как Виккерс, Кнуп и Роквелл, были успешными в течение многих лет. Как определено стандартами, для получения плодотворных данных должны проводиться правильные испытания на правильном материале.